微生物+膜工艺在特低渗透油田采出水回注处理中的应用

周薛扬 侯雨涵 蒋孟芸 何思琦

(1.北京工业大学;2.中国石油华北油田分公司第一采油厂;3.中国石油华北油田分公司第三采油厂;4.中国石油华北油田分公司第二采油厂)

1 工艺现状

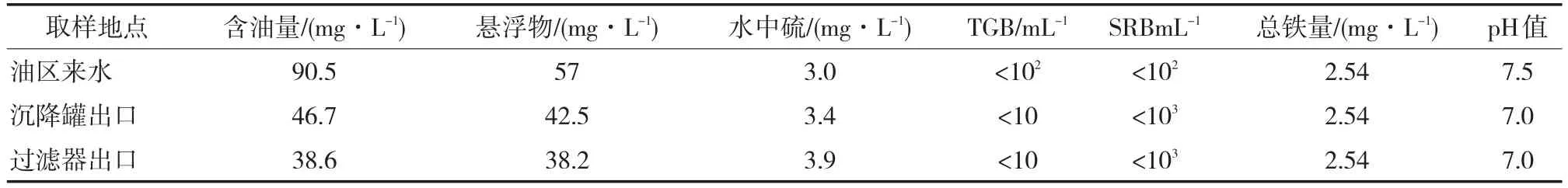

该采出水处理站负责A油田产出液处理及采出水回注任务,A油田属于特低渗透油藏,平均空气渗透率小于或等于0.01 μ m2,日均产液1838 m3/d,日产油318 t,综合含水率82.7%,日均回注采出水1740 m3。处理后的采出水应该达到SY/T 5329—2012《碎屑岩油藏注水水质指标及分析方法》中第一级水质要求[1](含油量≤5 mg/L,悬浮物质量浓度≤1 mg/L,粒径中值≤1 μ m),但是2011年之前进行的污水系统工艺改造是按照SY/T 5329—1994标准中的要求来设计的,其出站水质含油量小于10 mg/L,悬浮物质量浓度小于10 mg/L,因此现有的工艺不能满足生产要求。取油区来水、沉降罐出口、过滤器出口三个节点的滤后采出水进行水质检测,水中含油量、悬浮物含量及各种菌含量均超标(表1),不能作为有效回注,属于无效注水,有效注水则全部采用清水,日注水量为1100 m3。采出水处理工艺流程如下:三相分离器出水进入1000 m3污水沉降罐进行沉降和收油,之后通过提升泵进入MGL型污水处理装置进行过滤,滤后水通过注水泵回灌入地层(图1)。

2 工艺优选

2.1 微生物处理工艺

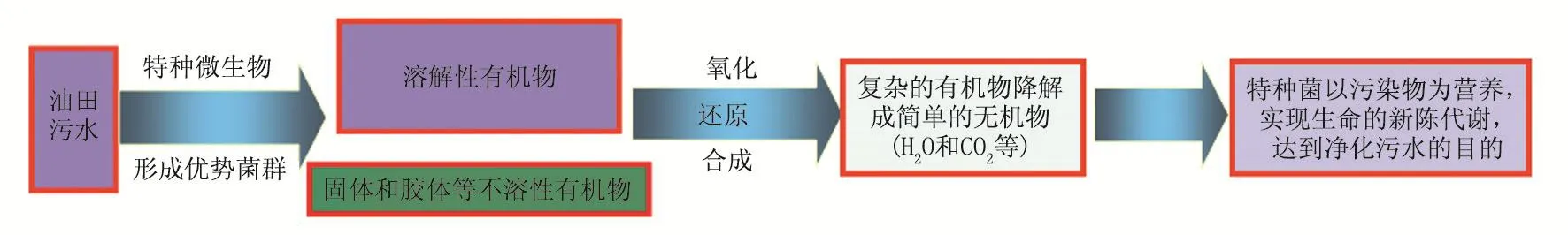

成分复杂的油田采出水,注入微生物反应池,通过与专性菌群和氧气发生反应,采出水中的污油及有机悬浮物在适宜的环境中发生氧化分解,专性菌群以有机物作为营养进行新陈代谢,复杂的有机物降解成简单的无机物,达到净化采出水的目的。采用微生物对有机物、油、硫化物及固体悬浮物进行生物降解,再经过固液分离池分离微生物反应池出水中的悬浮物,有效降低处理采出水含油、悬浮物及细菌含量[2]。特点:曝氧杀菌,不需要化学药剂,流程短,污泥产生少,除有机物效果好[3]。主要的工艺原理如图2所示。在该站设置4座微生物反应池,设计停留时间10 h,单池尺寸15 m×5 m×6 m,单池处理能力500 m3/d。微生物反应池要求油区来水含油量小于或等于150 mg/L,处理后出水含油量小于或等于8 mg/L,反应池中的气水比按照10∶1计算,则总曝气量设计为20 000 m3/d,单池的表面水力负荷为5.55 m3/(m2·d)。

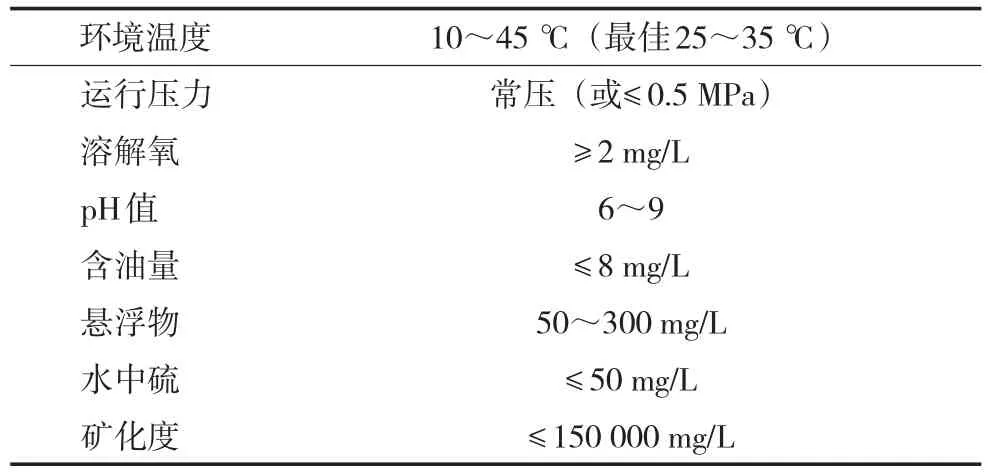

表1 水质检测结果(改造前)

图1 采出水处理工艺流程(改造前)

图2 微生物处理工艺原理

2.2 膜处理工艺

按照通量进行分类,膜分离工艺主要包括微滤(MF)、超滤(UF)、纳滤(NF)、反渗透(RO)、透析(DA)、电渗析(ED)、电脱盐(EDI)、渗透汽化(PV)、膜萃取(ME)、膜蒸馏(MD)、液膜技术(LM)和气体分离(GS)等,其中以超滤和纳滤应用最为广泛[4]。

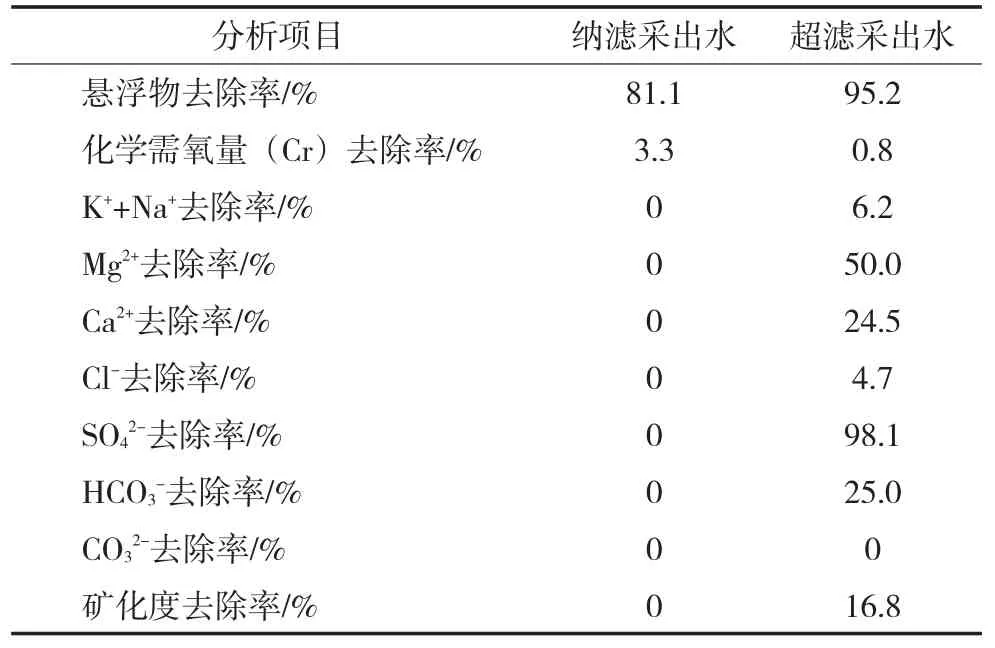

超滤膜和纳滤膜的工作原理大致相同,都是以压力差为驱动力,其中超滤适用于分离10-8~10-6μ m孔径大小的液体中的颗粒和溶解的大分子物质,如乳胶、乳化油和各种胶体等;纳滤适用脱除水中的硬度和小分子有机物,孔径大小为10-8~10-9μ m,如各种病毒、蔗糖和卵清蛋白等。取某采出水处理站经微生物池氧化后的采出水分别进行超滤膜和纳滤膜处理对比(表2)。

表2 超滤膜与纳滤膜工艺水处理对比

超滤膜与纳滤膜水处理装置具有以下特点:

1)纳滤处理系统不具备去除水中离子功能,可去除大部分悬浮物杂质。

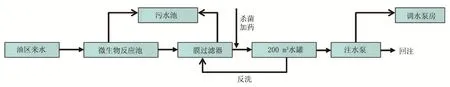

图3 采出水处理工艺流程(改造后)

3)超滤膜吨水电耗小于0.5 kWh。

综合以上对比和分析,采用超滤膜技术作为主工艺。

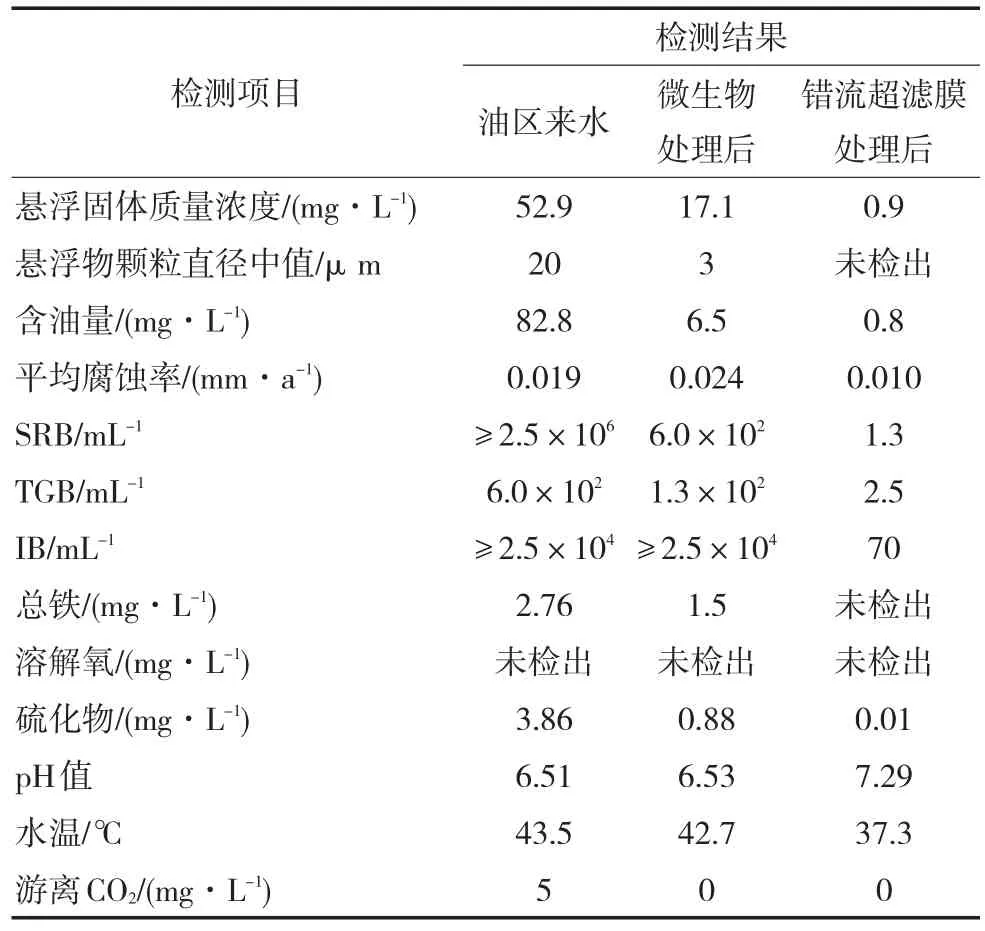

为了保证超滤膜系统可以稳定运行,超滤膜需要一定的进水条件(表3)。要满足进水条件需要进行预处理,目的是去除原水中对超滤膜产生污染或者破坏的物质,一旦预处理不合格,污染物就会堆积在膜表面[5]。采用微生物+膜过滤工艺进行精细处理,并配套杀菌、加药、防垢等措施控制细菌含量和腐蚀结垢速率,基本满足超滤膜进水条件。

表3 超滤膜进水水质要求

膜过滤介质采用不锈钢316L五层烧结网为过滤介质,过滤精度高(最高可达1 μ m)。五层烧结金属网是由多张金属编织丝网为原料,通过特殊的叠层设计、复合压制和真空烧结等工艺制成,具有普通金属编织丝网孔隙结构简单、网孔尺寸均匀的特性,又克服了其强度低、整体性差、网孔形状不稳定等不足;并且可以灵活地对材料的孔隙尺寸、渗透性能和机械强度进行合理的匹配,其综合特性优于烧结金属粉末、陶瓷、纤维、滤纸、滤布等其他类型的多孔材料。膜过滤过程能够精细截留水体中的悬浮物、有机物、胶质颗粒、微生物等,使水得到净化。由于超滤膜的通径较小,长时间运行后容易产生膜污染,从而导致膜通量下降。

选用的膜组件直径400 mm、长1000 mm,独立成罐,罐体直径500 mm、高1200 mm,单个罐的处理规模约200 m3/d,设置10个罐,罐组处理能力为2000 m3/d,在膜组件中心设有超声波清洗装置,运行方式采用内压型。进水流向与膜表面平行,该过程有进料液、截留液和透过液三种液流,利用剪切力的作用截留水中杂质,属于错流过滤,与死端过滤相比反冲洗周期可以大大缩短,膜通量也可相对增加。膜过滤器中心嵌入超声波振盒,利用空化效应清除附着在膜表面的污染物。超声波在设定压差为0.015 MPa时自动清洗,若4h压差仍未达到设定值由时间控制其自动清洗,水洗反洗也是根据运行时间或压差启动,底部回流与进水流道形成错流,时时冲刷滤桶表面,减少污染物附着在滤桶表面的概率,从而更好地解决膜过滤的易污染现象。

2.3 工艺流程及应用效果

在站内新建微生物反应池、膜过滤器及配套工艺,油区来水经过降温、曝气调节后进入微生物反应池,微生物反应池内装有半软性填料,风机通过安装在微生物反应池底部的曝气器为微生物供气。在微生物反应池中投加微生物菌群,先对采出水中容易造成膜污染的油及有机物进行生物降解,达到膜过滤的进水指标要求(含油量≤8 mg/L),满足预处理要求;反应池出水进入膜处理系统进行泥水分离,产水收集到200 m3滤后水罐,然后通过注水泵回注地层,同时配套杀菌、加药、防垢措施,使采出水水质达到第一级标准。改造后的工艺流程见图3。

应用微生物-错流超滤膜过滤技术,使采出水水质处理后达到第一级标准“511”。该油田的采出水全部实现了有效回注,油区来水到膜过滤后出水外观变化明显,膜过滤后出水清澈,水样见图4;分别取油区来水、微生物处理后、超滤膜处理后三个节点的采出水进行检测,水质检测结果如表4所示。

图4 油区来水、微生物池出水、膜过滤后出水外观对比

表4 水质处理效果

由表4可知,微生物-超滤膜水处理组合装置的水质处理效果具有以下特点:

1)微生物处理系统可去除大颗粒油脂、硫化物及游离CO2[6]。其中:水中含油量6.5 mg/L,去除率为92%;硫化物去除率为77.7%,游离CO2去除率为100%;但对于水中悬浮物的去除尚不合格。

2)超滤膜处理系统具有较好的去除悬浮物、小颗粒油脂及硫化物功能,其中悬浮物去除率为98.2%,水中油去除率为99%,硫化物去除率为100%。

3)应用微生物处理系统及超滤膜处理系统处理后水中含油量小于或等于5 mg/L,悬浮物质量浓度小于或等于1 mg/L,粒径中值未检出。

3 经济效益分析

该站采用微生物-超滤膜技术后,设计处理量2000 m3/d,实际处理量1600 m3/d,设备投资及工艺改造1176万元,运行成本4元/m3,能够实现自动反冲洗,可24 h自动响应及时维护。虽然该站出水为高矿化度(16 565 mg/L),但水质处理后仍然很稳定,无须加入絮凝剂。

处理后的采出水全部得到有效回注,代替了原来的注清水和污水无效回灌。每年可节约清水40.1×104m3,水价按照5元/m3计算,可节约水费200.5万元/a;每年节约用电268×104kWh,工业用电按照0.65元/kWh计算,可节约电费174.2万元/a;2台1000 m3污水罐增加排泥器,实现了定期不开罐清淤,每年节约维护费用50万元;较之前的水处理工艺系统减少了添加絮凝剂、杀菌剂等化学药剂,每年可节约药剂费用80万元。每年的运行总收益为504.7万元。

系统运行后自耗电20万元,投加微生物菌种每年50万元,超滤膜不定期更换平均每年20万元,设备折旧费60万元,每年的运行总支出为150万元。投资回收期约为3.3年。

4 结论及建议

1)利用微生物的“吃油特性”达到分解采出水中的污油及有机污染物,使污油及有机污染物转化成一种无污染的物质,对环境的污染几乎为零,处理后每年减少污染物排放约700 t。

2)采用微生物-超滤膜组合工艺流程可有效去除水中含油及悬浮物,处理后水质可达到“511”,满足特低渗透油藏的注水水质要求。

3)微生物的适宜生长温度一般在30℃左右,含油污水一般在40℃左右,这种温度条件限制了微生物的生长和运行效果,今后需继续进行微生物专性及复合菌群的培养,定期投加复合菌种以保证净化效果。

4)油、水储罐及微生物反应池底部会产生大量污泥,下一步继续研究污泥处理工艺,与原采出水处理系统形成一整套污水污泥处理组合工艺流程。