宜兴矿205运输巷防治水技术的实践应用研究

董华宾

(山西汾西宜兴煤业,山西 孝义 032300)

1 前言

现阶段矿井防治水技术方法主要有留设防隔水煤柱、构筑防隔水设施、填料或充填注浆堵水、疏水降压、排放井上下积水和对地表水或地下水实施截流治理。煤矿水害防治技术中的疏水降压和注浆堵水是最常用的两种技术手段,能够取得很好的效果。两者相结合来治理水害更能取得经济效益,加快工程进度,保证矿井正常接替。以宜兴矿205运输大巷为研究对象,对复杂条件下的防治水技术进行了实践应用研究。

2 注浆堵水和疏水降压相结合的技术方法应用

宜兴矿205运输大巷在开拓期间发生裂隙突水,当时工作面在煤层底板的岩层中掘进,采用CMJ-17履带式全液压型钻车打爆破眼、光面爆破的方式施工。在掘进至382 m时,在打爆破用周边眼时发生突水,当时水压大,水柱成喷涌状态,同时伴有高浓度瓦斯喷出,工作面停止施工。工程技术人员经现场勘查和分析后,决定采用注浆堵水的方式进行治水。本次工程经历了探测构造阶段、注浆堵水阶段和堵水效果检验阶段的工作,最终达到了可以继续掘进施工的目的。

2.1 构造探测阶段

205大巷打钻突水后,由于当时突水的同时伴有高浓度的瓦斯涌出,工作面停止施工。工程技术人员对涌水量变化情况和瓦斯浓度进行了观测。经研究决定首先对-600 m大巷排水沟进行排水能力测定,并对水沟进行了全面清挖和局部改造,提高-600 m大巷水沟的排水能力,为后来的205运输大巷水害治理工程提供了排水保障。

安装抽放管对瓦斯进行临时抽放后瓦斯得到控制,技术人员进入现场进行勘查和观测。当时205运输大巷开拓工作面只有迎头左帮底板起1.5 m处的一个周边眼喷水。水柱喷射距离在10~15 m之间波动同时伴有瓦斯喷出,但瓦斯喷出量不大。通过观测205大巷总水量为108m3/h,工作面突水量为70m3/h。为了查清水源,对该巷道附近的3个涌水点进行监测,分析是否有水力联系。通过观测数据分析,排除原有涌水点与新突水点有连通关系的可能。

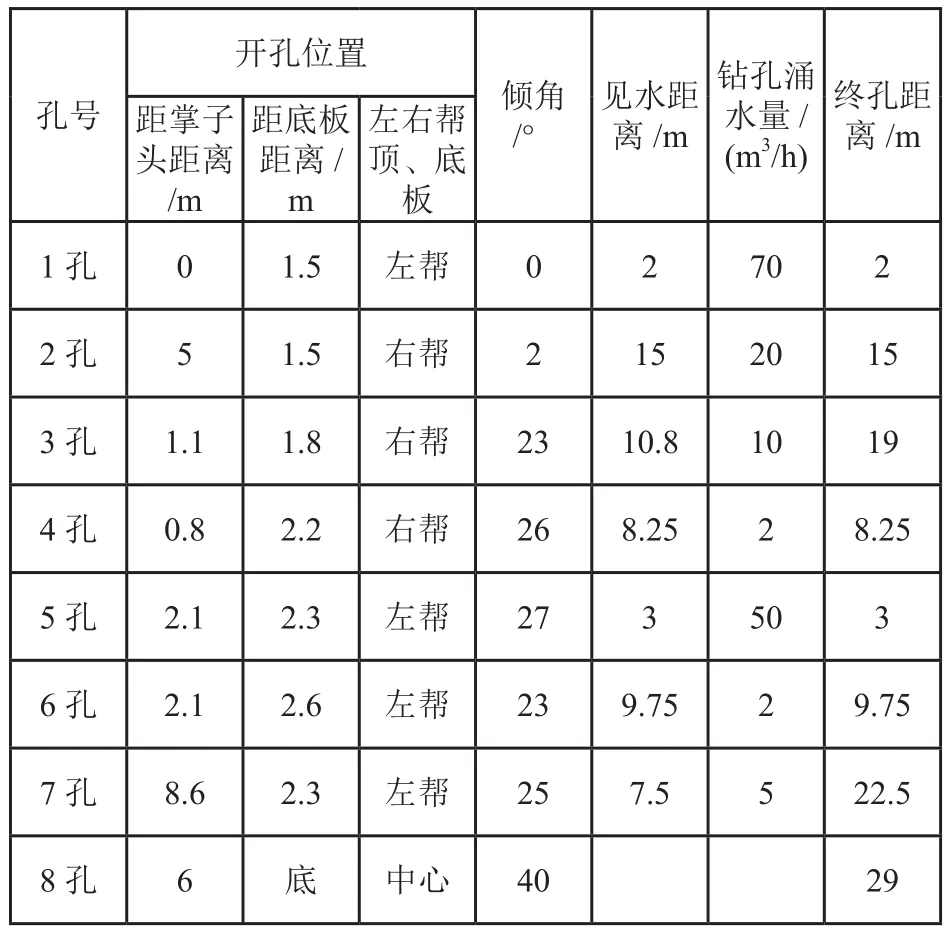

要想成功封堵涌水点就必须掌握构造裂隙的形态和充水、导水特征,对其进行钻探探测。为达目的,共在巷道迎头位置及周围施工了8个钻孔。除1号孔是工作面打周边眼的突水钻孔外,其余探测钻孔都是使用SGZ-IIIA(ZL300 HA)型钻机施工,按探放水要求安设套管、阀门、压力表。

2号钻孔施工15 m出现大量涌水,工作面涌水增加了20m3/h,通过压力表观测,压力为1MPa。由于水压大,继续贸然施工探测钻孔,可能会引起更大的水害事故,决定先进行疏水降压,经过一周疏放,水压有所降低。然后继续施工其他钻孔。各探测钻孔情况如表1所示。

表1 205运输大巷构造探测钻孔参数表

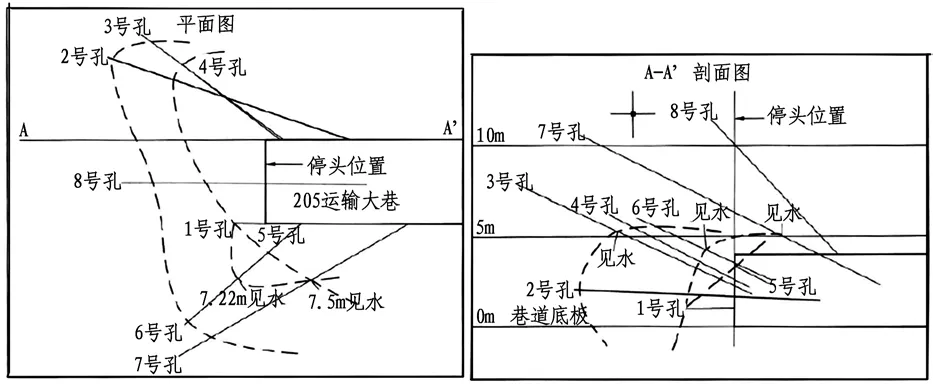

以上8个探测钻孔施工至与导水裂隙构造连通后,205运输大巷的总涌水量达到了197 m3/h,给矿井排水系统增加了很大压力。经过以上钻探探测,已经掌握了构造裂隙形态,具体情况见图1。

图1 205运输大巷探测构造钻孔平面图、剖面图

2.2 注浆堵水阶段

注浆堵水的目的是以钻孔为通道,将封堵材料注入到导水裂隙中,使巷道前掘方向四周的裂隙被封堵严密,堵塞导水通道,保证开拓巷道正常施工。

205运输大巷的注浆选用玛丽散合剂为注浆原料。该合剂为两种液态化学合剂,经混合后形成固体,有可压缩性,压力越大形成的固体物强度越大。注浆利用高压泵进行,将玛丽散合剂通过钻孔注入到构造裂隙内。注浆材料经渗透扩散、裂隙充填和挤压固化过程将裂隙封堵严密,使水流不能通过。

利用第一个突水孔向孔内注玛丽散合剂,此孔是第一个与导水裂隙连通的,涌水量很大,经一段时间的冲刷孔径已经达到14mm左右。作为封水孔利用十分理想,共向此孔内注入玛丽散合剂660kg,此孔已完全不流水。

1号孔注浆完成后,又施工了10个注浆孔,并利用原探测构造裂隙时的6号和8号钻孔进行了注浆堵水。205运输大巷注浆堵水工程共对12个钻孔进行了注浆,共注入玛丽散合剂4980 kg。通过现场观察效果良好,工作面迎头已经无涌水,只有作为预留放水的2号孔和7号孔有水涌出,水量在65m3/h左右。至此对205运输大巷工作面的注浆堵水工作结束。注浆堵水钻孔布置情况见图2。

图2 205运输大巷注浆堵水钻孔平面图、剖面图

2.3 注浆堵水效果检验阶段

为了确保开拓工程的安全,必须对注浆堵水的效果进行检验。本次效果检验的方式采用向巷道周边打探测钻孔的方式进行验证。

第一组效果检验钻孔共施工了5个,主要目的是验证巷道左帮和底板的堵水效果。其孔号为(12)~(16)号。其中(12)~(15)号4个孔在巷道迎头的轮廓线上,并全部在左帮侧,分别在巷道底板起1m、2m、3m处,与巷道前进方向夹角为15°,孔深均为3m。底板孔按-15°施工,顶板孔按+15°施工,lm、2m处的检验孔按水平施工。这4个孔都无水流出,证明了左帮侧的封水效果较好。后又在迎头上底板起0.5m、距右帮1.5m、与巷道前进方向夹角20°、倾角-12°施工了(16)号检验孔,孔深8m,无水。通过这5个钻孔验证了左帮及底板堵水效果良好。

第二组效果检验钻孔施工5个,目的是验证右帮的堵水效果。其孔号为(17)~(21)号。首先在迎头的巷道中心上施工(17)号钻孔,底板起3.2m,与巷道前进方向夹角5°,倾角+40°,孔深15m。该孔有少量水涌出,证明该位置裂隙没有封堵严密,对该处补充注浆,注入玛丽散合剂420kg。此后施工的(18)~(21)4个孔号均在巷道迎头轮廓线上右帮侧,与帮夹角20°~25°,孔深都是4m,与底板距离分别为0.5m、1.5m、2.5m和3.1m。此4个孔都无水,证明了右帮侧的封水质量好。

第三组效果检验钻孔为(22)号,目的是验证底板的堵水效果。在迎头底板距左帮0.5 m处,按-15°倾角打钻孔,孔深8m。该孔无水,证明底板处堵水效果良好。

第四组效果检验钻孔共打了2个孔:(23)、(24)号。其中(23)号孔在迎头上底板起1.5m,距左帮2.2m,与巷道中心平行,水平施工,孔深4.25m。在2.2m时,(23)号孔有少量水涌水。(24)号孔在巷道左帮距迎头11 m,底板起1.6m,与左帮夹角34°,倾角+15°,孔深1.8m。(24)号孔终孔后涌水量在3m3/h左右。对该孔进行补充注浆,注入玛丽散合剂600kg。效果检验钻孔共施工了13个,其中有两个有少量出水,并进行补充注浆,证明注浆堵水效果良好,注浆堵水取得成功,可以恢复开拓施工。

3 揭露注浆堵水段的实际情况

205采区运输大巷恢复开拓施工后,完全揭露涌水裂隙。通过现场观察,裂隙形态与探测时分析的基本一致,为两组裂隙,裂隙带最大宽度为2.0cm,已经被玛丽散合剂充填严密,充填物坚硬与岩石胶结致密。巷道周边裂隙已经全部被玛丽散合剂充填严密,不导水。

4 结论

宜兴矿205运输大巷遇构造裂隙突水,经历了构造探测阶段、注浆堵水阶段、效果检验阶段,通过以上探测技术工作控制了构造裂隙形态,采取有效堵水措施后经检验效果良好,使205运输大巷能够安全顺利地进行施工。在此次工程中注浆堵水是主要治理方法,同时疏排降压起到了一定的作用。由此可见,高压突水情况时采取先疏排后封堵的水害治理方法,技术上可行,经济上合理,安全上可靠。