地面井下联合抽采的防突措施研究

王亚敏

(山西汾西矿业(集团)有限责任公司双柳煤矿,山西 柳林 033300)

1 防突区段划分

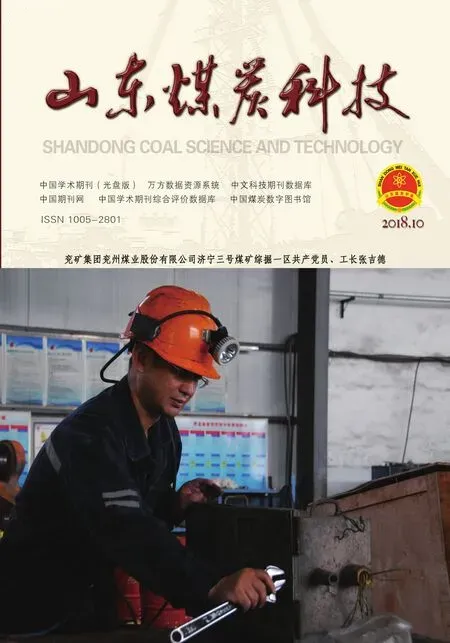

双柳煤矿2013年瓦斯等级鉴定,相对瓦斯涌出量为15.17m3/t,绝对瓦斯涌出量为82.01m3/min,为高瓦斯矿井。根据3+4煤层突出危险区域划分结果,矿井3+4煤层在标高+430 m以浅无突出危险性,标高+430 m以深为突出危险区。无突出危险区划分为块段一;33(4)12、33(4)13、33(4)14、33(4)15、33(4)16工作面划分为块段二;将深部未开展采掘活动的工作面划分为块段三。煤层开采块段划分示意图如图1所示。

图1 3+4煤层开采块段划分示意图

块段三位于33(4)16、33(4)15抽采巷以深区域至井田边界保护线,所有工作面巷道掘进及回采等开拓开采防突工作必须严格按照两级“四位一体”要求进行,需施工底抽巷穿层钻孔掩护煤巷掘进,然后配合顺层钻孔掩护工作面的回采作业。块段三位于井田深部,属于突出危险区,随着煤层埋深增加,瓦斯压力、含量均增大,防突工作也更加艰巨。

2 地面钻井瓦斯抽采

为了降低双柳煤矿井田深部区域瓦斯含量,提高瓦斯利用率,煤矿与晋煤蓝焰煤层气公司合作,开展双柳煤矿深部煤层地面钻井瓦斯抽采,设计地面钻井75口。

2.1 技术原理

为缩短深部区域瓦斯抽采时间同时更好地利用瓦斯能源,在深部区域施工地面钻井进行瓦斯抽采。采用煤层压裂技术,对3+4煤层进行地面压裂钻井预抽采煤层瓦斯。压裂施工过程一般分为打前置液、加支撑剂、打替置液等几个阶段。

打前置液:压裂施工开始时,先向煤层压入具有一定排量的不携砂压裂液。水平裂缝,前置液体积在25%以内;对于单一、二维垂直裂缝,前置液体积为25%;对于单一煤层里的裂缝和复杂裂缝,需要的前置液体积为40%~60%。

加支撑剂:根据预先设计的裂缝面积范围及加砂量向压裂液内加砂,以便通过压裂液把砂带入到煤层裂缝内起到支撑裂缝的作用。必须严格控制砂水比,砂水比的大小与压裂液的压入速度及压裂液的性质有关。

打替置液:按预计的加砂量加完砂后,仍需继续向钻井压入10m3以上的不携砂压裂液。

2.2 双柳煤矿地面钻井施工、抽采情况

地面钻井布置在井田深部,在井田范围内共设计75口地面钻井,目前施工25口,有9口地面井正在抽采。预抽煤层瓦斯时地面钻井抽采应作为首选措施,地面钻井将区域瓦斯含量降至一定瓦斯含量之后,再采取井下抽采措施。地面钻井的布置与瓦斯抽采必须与井下抽采工程及井下抽采相统一。

3 三采大巷延伸段“四位一体”综合防突措施

3.1 三采大巷延伸段巷道布置情况

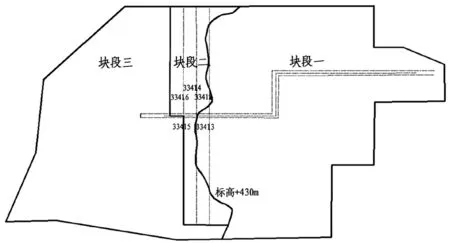

双柳矿新升级为突出矿井,三采区延伸段现阶段调整为三条大巷延伸,根据规定突出矿井大巷应全部在岩层中,但下山巷道若全部为岩巷则工程量巨大,考虑到3+4煤层赋存稳定,钻孔容易抽采,因此将其中的胶带巷布置在3+4煤层下方10~15 m的岩层中,在3+4煤层中布置回风巷和轨道巷。因大巷延伸段处于突出危险区域,因此大巷延伸总体施工方案为胶带巷采用底板巷先行,然后从底板巷向上施工穿层钻孔掩护回风巷,下山大巷布置剖面图如图2所示。

图2 三采延伸段巷道布置剖面图

3.2 胶带巷防突措施

三采胶带巷布置在3+4煤层底板10~15 m岩石中,岩层赋存稳定,无构造区域能够保证底抽巷的施工安全。但在地质构造带,若遇到-3m~5m的小断层,层间距缩小,瓦斯异常涌出,可能会给胶带巷的施工带来安全隐患,因此在三采胶带巷掘进过程中必须坚持“边探边掘”,严格控制煤层层位,探明地质构造情况,确保足够层间距。

3.3 三采回风巷区域“四位一体”综合防突措施

3.3.1 区域防突措施

利用下部的胶带巷施工上向穿层钻孔抽采三采回风巷煤层条带瓦斯,力争最短时间消除突出危险性。从该巷道中向正上方的三采回风巷煤层条带施工穿层钻孔,抽采瓦斯,消除三采回风巷的突出危险性。胶带巷穿层钻孔条带预抽需要控制三采轨道巷欲掘位置及其两侧15m范围的煤体。穿层钻孔直径不小于73mm,一排布置7个钻孔;7个钻孔在煤层中厚线处排间距为5m,钻孔间距为5m。钻孔穿透煤层,进入煤层顶板0.5m。可根据抽采效果后期在两组钻孔之间另补充钻孔。钻孔在巷道的钻场内均匀布置,钻孔施工完成后在煤层上应呈规则的长方形网格状布置,抽采时间不小于6个月。

3.3.2 区域措施效果检验和验证

防突措施检验的主要指标为实测的最大残余瓦斯压力。根据实测最大值检验时所依据的临界值应根据试验考察确定,在缺少临界值前可按照瓦斯压力0.74 MPa选取。在煤巷条带每间隔50 m布置1个检验测试点。存在任意检测点的压力测定值达到有突出危险的临界值时,判定局部措施无效。区域验证采用钻屑指标法,测定钻屑瓦斯解吸指标K1和钻屑量S。

3.4 三采轨道巷区域“四位一体”综合防突措施

3.4.1 区域防突措施

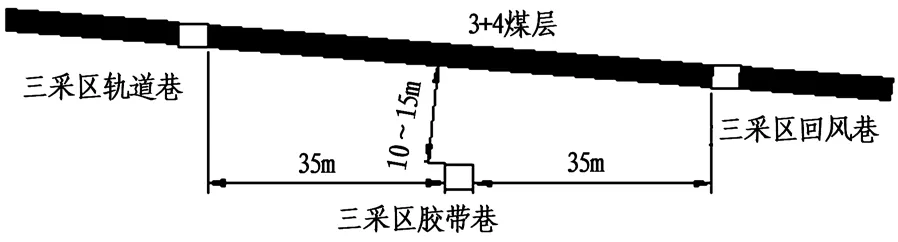

待三采回风巷条带消除危险性后,便可进行巷道的掘进工作。在巷道掘进过程中,可从该巷道中向三采轨道巷方向施工顺层钻孔,采用走向顺层钻孔的方法来抽采轨道巷条带煤层瓦斯,消除该条带煤层突出危险性,为轨道巷的安全掘进创造条件。轨道巷与回风巷间距约70m,加上巷帮15m宽的抽采条带,则顺层钻孔施工长85m,钻孔直径不小于73mm,钻孔间距5~6 m,抽采时间不小于6个月,钻孔布置如图3所示。

3.4.2 区域措施效果检验和区域验证

区域防突措施检验主要指标为实测的最大残余瓦斯压力。根据实测最大值检验时所依据的临界值应根据试验考察,检验方法和区域验证都与三采回风巷区域的检验方法和区域验证一致。

图3 走向顺层钻孔布置示意图

4 首条工作面煤层巷道区域“四位一体”综合防突措施

4.1 区域防突措施

4.1.1 底抽巷道布置

双柳煤矿3+4煤层深部最大实测压力达2.4 MPa(标高+385.1 m)。考虑到使用千米钻机可施工长度超过500 m抽采钻孔,因此在突出危险区决定采用底抽巷穿层钻孔来掩护突出危险区煤巷的掘进。底抽巷布置及工作面服务关系如表1所示。

表1 深部区域底抽巷布置与服务工作面关系表

4.1.2 穿层钻孔布置及抽采

由于千米钻机上向钻孔长度在550~600 m,根据这一情况,为降低施工难度,对于每个底抽巷服务的三个工作面,深部的工作面巷道通过在底抽巷施工穿层钻孔来掩护巷道掘进,而其他工作面巷道可在最上工作面巷道和最下工作面巷道施工顺层长钻孔来掩护巷道掘进。如33(4)21底抽巷,33(4)21工作面运巷掘进通过施工穿层钻孔掩护,然后在33(4)15抽采巷向下打顺层钻孔,在33(4)21运巷利用千米钻机向上打顺层长钻孔,保证钻孔压茬不低于30 m。

将钻孔均匀布置在巷道的钻场内,或者直接布置在巷道顶板或侧帮上。煤层中厚线处排距5 m,倾向上每排施工7个钻孔,钻孔开口处间距0.5 m,至煤层中厚线处孔间距5 m;钻孔直径不小于75 mm,钻孔间距以3+4煤层中厚线两个钻孔在煤层中长度的中点距离为准;钻孔由下向上施工,穿透煤层进入煤层顶板0.5 m,保证无防突空白区域,如抽采效果不达标,后期可在两组钻孔之间另补充钻孔。

穿层钻孔可用水泥砂浆封孔,封孔长度在5 m以上,抽采负压在13 kPa以上,抽采时间不小于6个月。待煤巷条带经效果检验和区域验证消除突出危险后便可施工3+4煤层的煤层巷道。

4.2 区域措施效果检验

区域防突措施检验的主要指标为实测的最大残余瓦斯压力。根据实测最大值检验时所依据的临界值应根据试验考察确定,在缺少临界值前可按照瓦斯压力0.74 MPa选取。根据检测数值来进行局部措施有效性判定。检验方法和区域验证与前文相同。

5 结语

对双柳煤矿3+4煤层突出危险区块段三区域的“四位一体”综合防突措施进行了分析研究,采取地面井下联合抽采防突措施治理瓦斯,效果明显,且能降低抽采成本和瓦斯治理费用,是中小煤矿突出危险区防突措施的有效治理方法。