西曲矿18401工作面瓦斯抽采技术研究

刘军军

(山西西山煤电股份有限公司西曲矿,山西 古交 030200)

1 工作面概况

18401工作面位于南四盘区南部,西邻新建村保护煤柱,东部为南983运输大巷,北部为未开采区域,南部为南二盘区,工作面倾斜长为220 m,走向长度为870 m。工作面开采的8#煤层,煤层厚度稳定,煤层结构简单,煤层厚度为3.06~4.10 m,一般煤厚为3.90m。工作面煤层整体倾向南西,倾角2~5°,一般3°。南四8#煤层瓦斯含量为2.64m3/t,煤中残存瓦斯含量为1.48m3/t,煤的孔隙率为2.96%~3.60%,煤层透气性系数为3.5746~7.4278m2/(MPa2×d),钻孔自然瓦斯流量衰减系数为0.037d-1。煤尘具有爆炸性,爆炸指数为23.21%,煤层自燃倾向等级为Ⅱ类自燃。8#煤层上部普遍含有一层泥岩伪顶,直接顶板为2.40 m的石灰岩,直接底板为1.54m的细粒砂岩。预报范围内地质构造条件中等,根据上覆2#、3#及4#煤开采资料分析,预计正巷施工至开口226 m处揭露一条落差为1.5m的正断层。受断层影响,构造附近顶板节理、裂隙发育。

8#煤层18401工作面回采期间上隅角瓦斯较大,用通风方法难以解决瓦斯问题,需要建立瓦斯抽采系统实施瓦斯抽采。

2 瓦斯抽采方法

18401工作面抽采难易程度为可以抽采,18401工作面在抽采过程中应加强瓦斯监测工作,做详细记录,并分析实测瓦斯资料,进一步校验设计选取的瓦斯含量和设计选择的抽采方法,必要时根据测得的实际数据进行瓦斯抽采设计的修改[1-3]。18401工作面设计采用本煤层预抽、高位裂隙带抽采、煤柱钻孔瓦斯抽采相结合的综合瓦斯抽采方法。

2.1 本煤层瓦斯抽采

本煤层钻孔布置参数如下:

(1)钻孔角度:根据工作面煤层倾角2°~5°,平均3°。

(2)钻孔长度:工作面倾向长220 m,为了提高抽采率从多打孔、加深钻孔方面考虑,在工作面副巷距切眼20 m处到补切眼沿倾向方向施工顺层钻孔,钻孔间距为3 m,孔深为120 m,孔径为113 mm;在副巷补切眼20 m处到副巷口沿倾向方向施工顺层钻孔,钻孔间距为3 m,孔深为200 m,孔径为113 mm。

(3)钻孔数量:工作面副巷长750 m,补副巷长100 m,在距切眼口20 m处开始施工钻孔,设计施工120 m深钻孔27个、施工200 m深钻孔244个,本煤层钻孔总进尺为52040 m。所有钻孔必须编号挂牌管理。

本煤层钻孔布置示意图如图1所示。

图1 本煤层钻孔布置示意图

2.2 高位钻孔抽采

为了解决工作面上隅角瓦斯涌出的问题,在瓦斯治理巷布置高位抽采钻孔[4-5],具体参数如下:

(1)孔深114 m,倾角23.5°,方位50°(钻孔与煤壁逆时针方向的夹角),钻孔垂高为45 m,伸入工作面距离为60 m,孔径113 mm。开口位置为:轨道巷k15#点以里19 m处往瓦斯治理巷口以间距10 m依次向切眼方向施工。

(2)孔深91.5 m,倾角29.5°,方位90°(钻孔与煤壁逆时针方向的夹角),钻孔垂高为45 m,伸入工作面距离为60 m,孔径113 mm。开口位置为:瓦斯治理巷1#点以里8 m处以间距10 m往瓦斯治理巷口依次向切眼方向施工。

18401工作面共布置高位裂隙带钻孔85个,合计钻孔进尺9510 m。

高位钻孔布置示意图如图2所示。

图2 高位钻孔布置示意图

2.3 煤柱钻孔抽采

为了解决工作面上隅角瓦斯涌出的问题,在瓦斯治理巷布置煤柱抽采钻孔,具体参数如下:

(1)煤柱钻孔角度:从18401瓦斯治理巷向18401正巷方向施工,方位角定为60°(钻孔与煤壁逆时针方向的夹角)。

(2)钻孔数量:工作面正巷长834 m,从距切眼16 m开始每5 m施工一个Φ350 mm的煤柱钻孔,每个煤柱钻孔的长度为20 m,共计施工煤柱钻孔158个,联络巷的总进尺为3160 m。

2.4 封孔工艺

(1)本煤层钻孔封孔工艺

采用双囊袋式封孔工艺

① 在封孔器的后端加接若干根封孔管,根据合理封孔深度,将封孔器插至钻孔内设定的深度;

② 将注浆管接到封孔器外设注浆口上,随着封孔器插入到指定位置。

③ 按照要求的水灰比在手动搅拌器内搅拌浆液2 min左右,待浆液搅拌均匀后,启动风动注浆泵。

④ 注浆过程5~8 min左右,注浆期间始终观察压力表的数据变化:当浆液压力第一次升高时,说明双囊袋已经充满浆液;当浆液压力突然下降,说明中间压力控制阀打开,开始向两个囊袋之间注浆;当浆液压力第二次升高时,说明两个囊袋之间的空间已经注满浆液;当第二次浆液压力升高至0.6 MPa时,停止注浆1~2min,让蓄能器的浆液继续补浆。

⑤ 打开孔口的卸压阀,使注浆管及蓄能器内的浆液排除,然后抽出注浆管及其注浆插头。

⑥ 清洗注浆管,清洗注浆泵及搅拌器,封孔完毕,并为下一次封孔做好准备。

(2)高位裂隙带钻孔封孔工艺

裂隙带抽采钻孔封孔采用3根4 m的2寸PVC管作为封孔器,封孔器前后两端采用麻袋+聚胺脂卷缠法封至少800mm,中间部分采用注浆泵压注聚胺脂封死,封孔器伸出煤壁200 mm(见图3)。

图3 高位钻孔封孔示意图

(3)煤柱孔封孔工艺

① 封孔材料

350 mm弹簧管、蝶阀、带测压嘴的变头等。

② 封孔工艺

将350mm的弹簧管插入煤柱孔,插入深度为煤柱孔长度,然后将弹簧管出口与变头连接,变头出口安装蝶阀,蝶阀与325×325×325的三通325进气口连接。

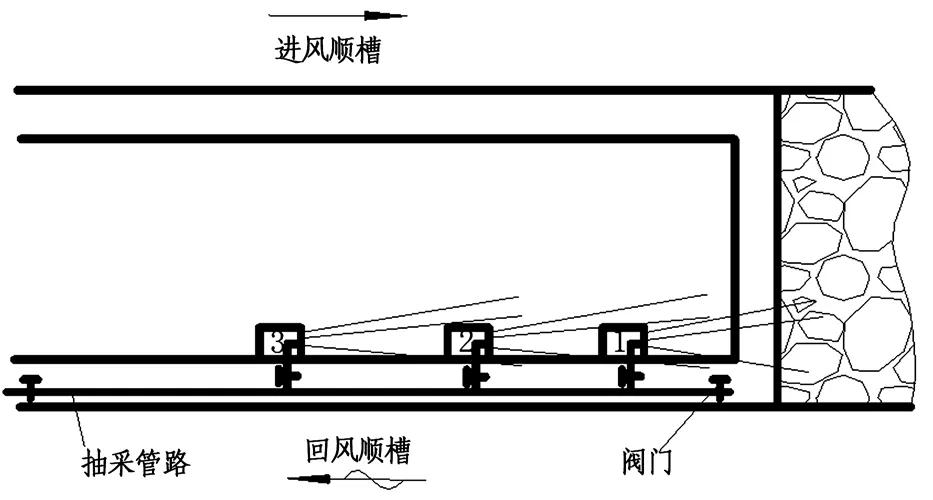

2.5 抽采管路设计

根据抽采钻孔布置情况,瓦斯治理巷抽采支管分别与南四专回抽采干管相联接,形成抽采系统。在轨道巷和瓦斯治理巷口安设阀门和孔板流量计装置,抽采支管路DN325 mm安装在巷道顶板上,且按照设计要求安装,联接每个钻孔时必须安设闸阀、放水器及测量抽采参数的装置。形成抽采管路系统后,必须进行打压试验,只有符合要求后,方可投入使用[6],如图1所示。

3 抽采效果分析

在形成18401工作面瓦斯抽采系统后,利用低浓度抽采系统进行钻孔瓦斯抽采。抽采前后上隅角瓦斯的浓度分析对比结果如图4所示。

图4 上隅角瓦斯浓度埋管前后对比

由图4可以看出,在埋设抽放管路前,上隅角的瓦斯浓度变化幅度较大,分析其原因为在18401工作面开采过程中,本煤层及采空区的瓦斯涌入为工作面瓦斯的主要来源,随着工作面的开采,后方暴露的采空区面积增大,因此造成瓦斯浓度较高,且因为工作面的落煤和开采过程中不同区段煤体的非均质特性差异,造成在开采过程中的瓦斯浓度较高和变化不均匀的现象。在埋设抽放管路之后,上隅角的瓦斯浓度有较大幅度的下降,从埋设前瓦斯浓度的0.35%~1.20%到埋设后瓦斯浓度为0.26%~0.52%,瓦斯平均浓度下降近50%,有效地处理了上隅角的瓦斯超限问题,从而为工作面的安全生产提供了保障。

4 结论

(1)通过对西曲矿18401工作面瓦斯地质情况的分析,建立了本煤层预抽、高位裂隙带抽采、煤柱钻孔瓦斯抽采相结合的综合瓦斯抽采方法。

(2)针对不同的瓦斯抽采方式,提出相对应的封孔工艺,有力地保障瓦斯抽采系统的可靠性。

(3)工作面建立抽采系统后的上隅角瓦斯浓度比未抽采前的瓦斯浓度降低近50%,有效地解决了上隅角的瓦斯超限问题。