柳林煤矿1579工作面煤层注水降尘技术应用研究

刘明明

(柳林县煤炭工业局,山西 柳林 033300)

工作面的开采和掘进过程中,会产生大量的煤尘,危害到工人的身体健康,还能引起粉尘爆炸等安全事故。因此柳林煤矿决定强化1579工作面煤层注水降尘研究,期望能达到理想的降尘效果。

1 工作面概况

1579工作面位于柳林煤矿四盘区北翼,工作面采用“两进两回”通风系统,工作面走向长度1200m,倾斜宽度220m,综合机械化一次性采全高。1579工作面煤层厚度1.60~3.50m,平均2.30m,倾角1~3°,平均2°,属近水平煤层。煤岩类型为光亮型,煤种为弱粘结煤。煤层原始水分含量为2.45%,自然吸水率为2.17%,孔隙率为4.16%。尽管采取的降尘措施较多,但是测试结果表明,割煤时工作面粉尘浓度超过655mg/m3,为解决粉尘问题,决定强化煤层注水技术试验研究,以期获得更佳降尘效果。

2 煤层注水降尘试验研究

2.1 煤层注水机理分析

水进入裂隙后,将其中的原生煤尘在煤体未破碎前预先润湿,使其失去飞扬的能力。水进入煤体各类裂隙、空隙和层理之中,在1μm以下的微孔隙中也充满了毛细水,能预防浮游煤尘产生。注水后,煤体的塑形增强,脆性减弱,减少了煤体破碎为尘粒的可能性。

2.2 钻孔润湿半径

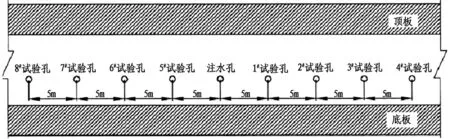

确定煤层的注水钻孔润湿半径是体现注水效果好坏的重要因素之一,为了掌握柳林煤矿1579工作面煤体的润湿半径,特围绕注水孔两边每隔5m均匀平行布置8个试验孔,如图1所示。采用静压和动压相结合的方式进行注水,实验结果表明煤体的注水润湿半径在10~15m之间。

2.3 钻孔布置

根据注水钻孔润湿半径,在工作面进风巷和回风巷同时交错施工注水钻孔,钻孔间距20m,孔深100m,直径75mm。

图1 煤层注水润湿半径试验图

2.4 钻孔封孔方式

考虑到注水钻孔对封孔的质量要求比较高,本次采用“两堵一注”水泥封孔方式,即用蘸有聚氨酯的面纱封住封孔段前后,中间用封孔泵注入调配好的水泥浆,封孔长度共为12 m,具体如图2。

图2 “两堵一注”水泥封孔方式

2.5 钻孔注水情况

静压与动压混合注水过程中,动静压注水时间的分配原则能够影响钻孔的注水量,合理的时间分配方法能够明显提高注水量,增强注水效果。注水初始阶段,随着动压注水时间增加,注水流量增加,随后出现“拐点”降低,动压注水有个最佳注水时段,在此时段内注水速度较快;当孔周围注水裂隙饱和后,流量明显降低,随时间的延长,水在煤体内流动距离加长,运动阻力增大,使流量又降低,此时可关闭注水泵,给予水在煤体合理的润湿时间,开启静压注水管路,间隙一定时间,再次进行动压注水。间歇注水可以在两次注水之间空出一定时间,使进入裂隙系统的水在毛细作用下渗入空隙。采用两种注水方式交替进行,依次反复,能够达到最理想注水效果。单孔注水参数如表1所列。

表1 钻孔注水参数

3 效果分析

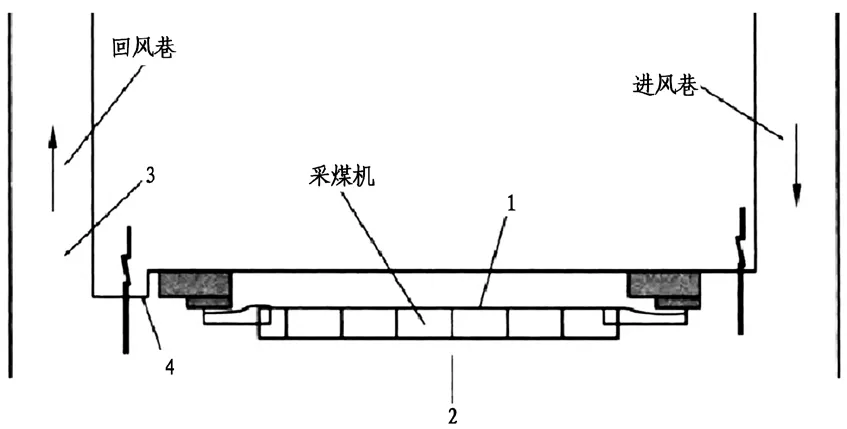

为了检测1579工作面注水降尘的效果,对检测地点做了详细的考虑。煤尘测点具体布置位置如图3所示:1号点为采煤司机处,2号点为移架司机处,3号点为工作面回风巷10~15 m处,4号点为采煤机下风侧10 m处。

图3 1579工作面煤尘测点位置示意图

1579工作面注水前后的呼吸性粉尘浓度和总粉尘浓度对比情况如表2所示。

表2 注水前后粉尘测定数据对比表

4 结论

(1)注水后工作面的煤体水分含量平均为4.06%,相比注水前的2.45%增加了1.61%,含水量的增加充分润湿了煤体,降低了割煤过程中粉尘的产生。(2)注水后的降尘效果较好。采煤机司机处、移架司机处、工作面回风巷10~15 m处和采煤机下风侧10 m处四个测试点的呼吸性粉尘浓度平均降尘率和总粉尘浓度平均降尘率分别为:33.08%、43.64%;36.26%、42.66%;49.00%、45.35%;45.42%、47.69%。(3)采用静压与动压交替进行的方式进行注水,能够增加钻孔的注水量。动静压注水时间最佳分配原则是:在累计注水时间总量上,动、静压注水时间平均相等时,注水效果最佳。从工作面的煤层注水效果来看,煤层注水可提高煤体含水量,降低工作面产尘率,有效改善工作面的劳动环境。