成庄矿综采工作面系统设计优化与现场应用

郭曙光

(山西晋城煤业集团成庄矿,山西 晋城 048021)

1 实施前的状况及存在问题

1.1 实施前状况

成庄矿首个大采高工作面投产以来,对矿井的整体发展规划做出了一些调整,按高效开采及减人提效的要求,今后成庄矿生产模式为一个大采高工作面配一个综采放顶煤工作面,放顶煤工作面要达到日产15000 t的保障能力,这就对放顶煤工作面的设备配套提出了更高的要求。

成庄矿以往放顶煤工作面在设计时,采面供电系统、支架供液系统、顺槽出煤系统等主要系统一直以来遵循如下设计原则:3300 V电压等级供电距离、泵站最大供液距离、1.2 m顺槽皮带机(驱动电机为2×200 kW)运输距离均不超过1200 m,这种方式,在一定程度上保证了设备运行的可靠性。

1.2 存在问题

(1)当工作面走向长度超过1200 m时,往往将泵站及移动变电站布置在巷道中部,以此来缩短供电及供液距离[1]。因此,在巷道掘进过程中需在设计位置将80 m范围内的巷道断面扩宽500 mm,以保证设备安装并留出行人通道,加大了巷道工程量。回采过程中,当采至泵站附近时,需提前将泵站处设备倒移至巷口设计位置,重新形成供电、供液系统,这一过程将会导致工作面至少停产一天。

(2)当工作面走向长度超过1200 m时,顺槽皮带机至少布置两部1.2 m皮带机,甚至三部皮带机。因此,需在巷道中部皮带机头设计位置对断面进行加宽,保证机头驱动布置。回采过程中,需将靠近工作面的皮带机拆除并回收,同时延伸第一部胶带机,这一过程也需停产一天。

(3)皮带机如果正好跨辅助运输大巷时,需在机头增加一部转载溜,将煤流转运至盘区胶带机巷,增加了设备及岗位人员。

2 改进目的

在成庄矿现有放顶煤设备的基础上,按照安全高效开采的要求,通过优化设计,对放顶煤工作面供电、供液、出煤等主要系统进行优化,改变传统的供电、供液及顺槽皮带布置方式,以理论计算为依据,结合现场经验,适当加大供电供液距离,将乳化液泵站及移动变电站直接布置在采煤工作面巷口的措施巷或运输横川内,满足2000 m以内的供电、供液要求,同时对原来的1.2 m顺槽皮带机进行技术升级,使其运输能力分别达到2000 m,实现皮带机一部化,取消顺槽胶带机布置两部及以上的方式,在综采放顶煤工作面实现 “三长”:长距离供电、长距离供液、长距离运输[2]。

3 优化设计方案

3.1 长距离供电

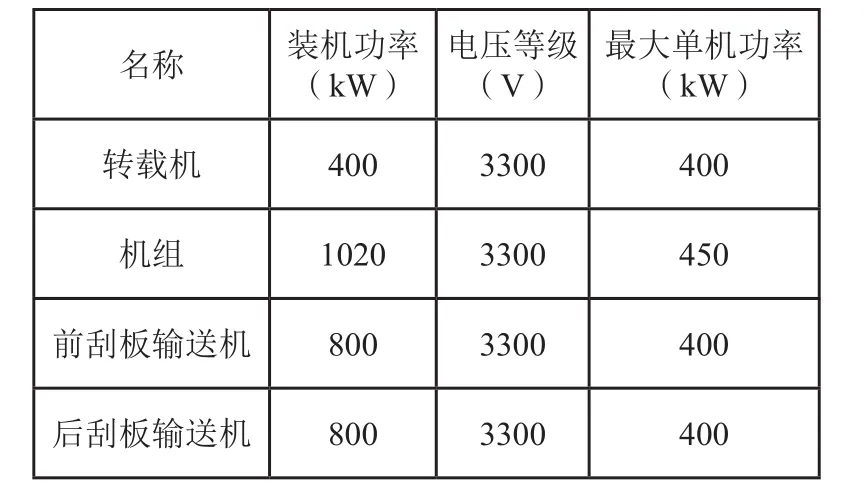

要实现长距离供电,其技术难点在于克服供电系统中所产生的电压降,以保证大容量设备可靠启动并正常工作。放顶煤工作面大容量设备主要是机组、转载机、前后刮板输送机,其中刮板输送机启动及运行工况最为恶劣,产生的电压降最大。其装机功率如表1所示。

表1 工作面大容量设备功率统计表

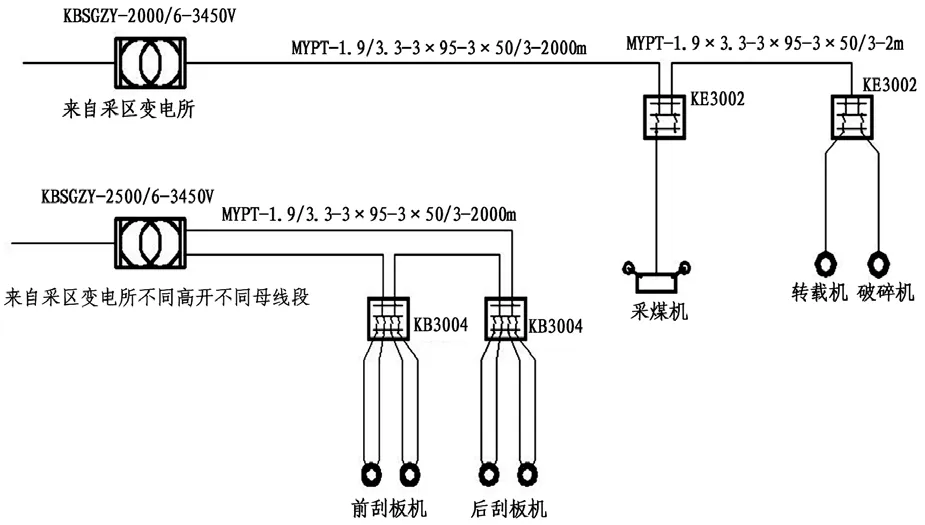

(1)合理设计供电系统,合理选择移动变电站及电缆截面。拟定供电系统时,机组和刮板输送机在采区变电所分别引自不同的高开,同时来自不同的母线段;刮板输送机移动变电站采用2000 kVA或2500 kVA的大容量移变;移变至开关架处的供电干线电缆截面不低于95 mm2。

(2)对供电干线电缆采用一些必要的技术手段,例如距离较长时,可以利用高压三通并联一段干线电缆,降低电缆的等效长度;在开关架处将前后刮板输送机用一段过线并联起来,相当于电缆截面增粗了一倍。

通过这些技术手段,3300 V电压等级条件下,经核算,供电距在2000 m左右能保证设备正常启动,可靠运行。

长距离供电系统简图如图1所示。

图1 长距离供电系统简图

3.2 长距离供液

要实现长距离供液,技术关键在于泵站及高压管路的选型与布置,保证供液线路上压力损失在规定范围内,同时供液流量满足工作面支架动作要求。

(1)设备及管路选型。经核算,选用2台BRW400/31.5型乳化液泵,配备XR-WS2500乳化液箱一个,该泵额定流量为400 L/min,额定压力为31.5 MPa。

(2)经过调研,决定选用6D-64-35型高压胶管作为供液管,这种管路内壁光滑,压力损失小,不易产生杂质而造成管路堵塞。

(3)主供液管路到工作面后,支架采用环形供液的方式,这种方式造成的管路压力损失小。

(4)管路压力损失及流量校核。按供液距离2000 m计算,管路沿途压力损失为2.4 MPa,以支架设计初撑力24 MPa计算,泵站恢复压力应为24+2.4=26.4 MPa。因此,需调整卸载阀恢复压力使泵站工作压力范围为26.4~31.5 MPa,即可满足工作面支架工作压力需求。液压支架的移架速度主要取决于泵站供液流量,经计算实际需要的流量要求为216 L/min<400 L/min,满足要求。

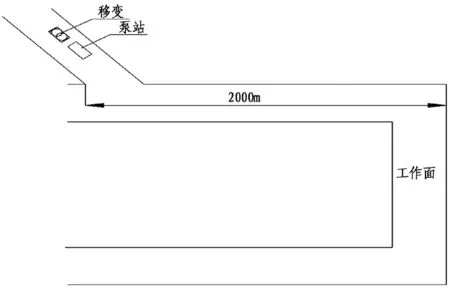

实现长距离供电、供液后,设备布置方式大大简化,移动变电站、泵站及相应的电气设备便可以集中布置在巷口,可以服务至采面回采结束。其布置简图如图2所示。

3.3 顺槽皮带机长距离运输

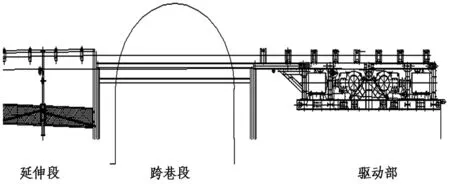

对标准型皮带机进行升级改造,加大驱动功率,对控制程序进行修改,保证平稳起动,对跨巷段进行特殊设计,取消机头转载溜,实现顺槽皮带长距离一部化运输。

(1)对皮带机进行重新设计,根据顺槽巷道长度及落差确定驱动功率,将标配的双驱升级为三驱或四驱,分析驱动部受力情况,对驱动架及驱动滚筒同步进行升级改造。

图2 长距离供电供液系统设置布置简图

(2)修改控制程序优化皮带机起车方式[3]。双驱时,皮带机起车方式为手动控制勺杆电机实现加载,驱动增加后,将本布罗控制系统程序进行优化,实现多驱自动加载,加载时间从30 s到180 s,可以根据皮带机工况人为设定,以达到多驱功率平衡及皮带机平稳加载,减少起车过程中的冲击。

(3)皮带机跨辅助运输大巷时,对跨巷段设计龙门架,其跨度在为6 m左右,高度不低于2.3 m,以保证正常运输,达不到这一技术标准时,可以对辅助运输巷道进行起底;对出煤横川加工制作延伸架,以连接卸载部和驱动部,从而取消原来的转载溜。

顺槽皮带机一部化设计如图3所示。

图3 顺槽皮带机一部化设计示意图

4 实施效果

4.1 现场应用情况

综采放顶煤工作面长距离供电、供液,顺槽皮带等主要系统设计优化后,在井下综采放顶煤工作面取得了良好的应用效果,自2015年6月以来,已成功在4320、2323、4311、5301等工作面应用,在生产实践中得到了很好的检验,下一步还将在4313及其他类似的放顶煤工作面全面推广应用。

4.2 效益分析

(1)在综采放顶煤工作面实现了超长距离供电及供液,相关设备可以集中布置在采面巷口的运输横川或措施巷内,直接服务至采面结束,省掉了繁琐的拆、运、装等环节,简化了工艺,提高了效率[4]。

(2)在顺槽实现了皮带机的长距离运输,一个工作面一条皮带机,减少了转载环节,省去了岗位人员及相应维护人员;回采过程中,无需拆除及延伸皮带机,队组可以高效组织生产。

(3)综采放顶煤工作面系统设计优化后,产生的经济效益体现在以下几个方面:

① 巷道掘进时,无需施工设备硐室,相当于节省进尺10 m左右,每米进尺成本按2000元计算,节约成本为:2000×10=2.0万元。

② 设备安装时,省去了设备往巷道中部铺设、拆除轨道及相应的运输环节,相当于节约150个工时,每个工时成本按175元计算,节约成本为:175×150=2.6万元。

③ 采面回采过程,无需倒移泵站,拆除皮带、延伸皮带这两项工作在实施过程中,采面停产各自至少需要一整天时间,放顶煤工作面按日产10000 t计算,吨煤平均售价为650元。按产量核算的经济效益:20000×650=1300.0万元。

产生的总效益为:2.0+2.6+1300.0=1304.6万元。