不同表面处理对剑麻纤维/树脂基复合材料性能影响

杨明 李建 葛曷一 殷娇娇

(1.湖北汽车工业学院材料科学与工程学院,湖北 十堰,442002;2.济南大学材料科学与工程学院,山东 济南,250022)

剑麻纤维是从剑麻叶片中提取出来的维管束纤维,其主要特点是质地坚韧、耐低温、耐摩擦、耐酸碱、耐海水腐蚀以及拉伸强度大等[1]。剑麻纤维的吸湿性比较大,其与树脂基体的反应就会降低,没有经过表面处理的纤维同树脂基体之间的界面黏结不好,制备的复合材料力学性能会受到影响,进而使剑麻/树脂基复合材料的应用有局限性[2]。

下面将剑麻纤维通过不同方式的表面处理后,与不饱和聚酯树脂进行模压成型制备成剑麻/树脂基片状模塑料(SMC),重点研究纤维含量、纤维不同表面处理对SMC性能的影响。

1 试验部分

1.1 主要原料及仪器设备

剑麻,工业级,广西剑麻集团公司;不饱和聚酯树脂,氧化镁,硬脂酸锌,碳酸钙,工业级,山东日新复合材料有限公司;硅烷偶联剂,KH-550和KH-570,工业级,中国国药集团;其他助剂及原料均采用市售化学纯试剂或工业级产品。

傅里叶红外光谱仪(FTIR),IRAFFINITY-1,日本SHIMADZU公司;扫描电子显微镜(SEM),JSM-6360LV,日本电子株式会社;万能力学试验机,CMT5000,深圳三思纵横科技股份有限公司;热失重分析仪,SDT Q600,美国TA公司。

1.2 剑麻纤维的表面处理

分别配制质量分数5%的NaOH溶液和质量分数1% 的KH-550,KH-570溶液。将剑麻纤维分别加入到NaOH溶液、KH-550溶液和KH-570溶液中充分浸泡,再用水洗净,烘干干燥后,备用。

1.3 SMC复合材料制备

分别称取一定量的不饱和聚酯树脂、低收缩剂、氧化镁、硬脂酸锌、钙粉、固化剂等混合均匀,将搅拌好的树脂糊放进抽真空机中抽真空。

将抽真空后的树脂糊均匀涂覆在上下两层聚氯乙烯(PVC)薄膜上,然后将剑麻纤维均匀铺覆在涂好树脂糊的PVC薄膜上。将上下两层PVC薄膜相对叠放,剑麻纤维夹在中间,压实。将压实的预浸料放置30 ℃的烘箱中,增稠3~4 d。

增稠完成后,撕去预浸料上下两层PVC薄膜并放入模具中,用液压机对预浸料进行模压成型。模具上下模温度保持在140 ℃左右,模压压力为10~15 MPa,保压时间为4 min,制成4 mm左右厚度的SMC复合板料。最后将压制成型的SMC复合板料放在万能制样机上制作出各类试样,待用。

1.4 性能测试

SEM观察:将样品在液氮下脆断,二氯甲烷刻蚀断面,干燥后镀金观察。

拉伸强度按照GB/T 1040—2008测试;弯曲强度按照GB/T 9341—2008测试;简支梁冲击强度按照GB/T 1043—2008测试。

2 结果与讨论

2.1 剑麻纤维红外光谱表征

图1是不同表面处理后剑麻纤维的红外光谱图。

图1 不同表面处理剑麻纤维的红外光谱分析

由图1可以看出,表面经过处理和未经处理的剑麻纤维有一些峰值并未发生变化,如出现在3 500~3 200 cm-1波段的吸收峰是羟基,该吸收峰是因为在纤维素分子中O—H键的伸缩振动而产生的;在2 900~2 700 cm-1波段中出现的吸收峰为—CH2,该峰值的出现与在纤维素、木质素和半纤维素中的脂肪族成分有关;在1 740 cm-1附近出现的吸收峰与纤维素纤维结构吸水弯曲有关,其归因于纤维素成分中C=O键的弯曲振动;在1 250 cm-1处出现峰值与半纤维素成分中C—O键的伸缩振动有关。

从图1还可以看出,表面经过处理和未经处理的剑麻纤维也有一些峰值发生了变化,如经过NaOH处理后的剑麻纤维在1 740 cm-1和1 250 cm-1处有波峰消失,说明NaOH处理去除了部分半纤维素和木质素;用KH-550处理的纤维在1 560 cm-1处出现了新的吸收峰 (—NH2),表明KH-550成功连接到剑麻纤维上;用KH-570处理的剑麻纤维在1 695 cm-1处也出现新的吸收峰 (C=C),表明KH-570成功地连接在剑麻纤维上。

2.2 剑麻纤维微观形貌

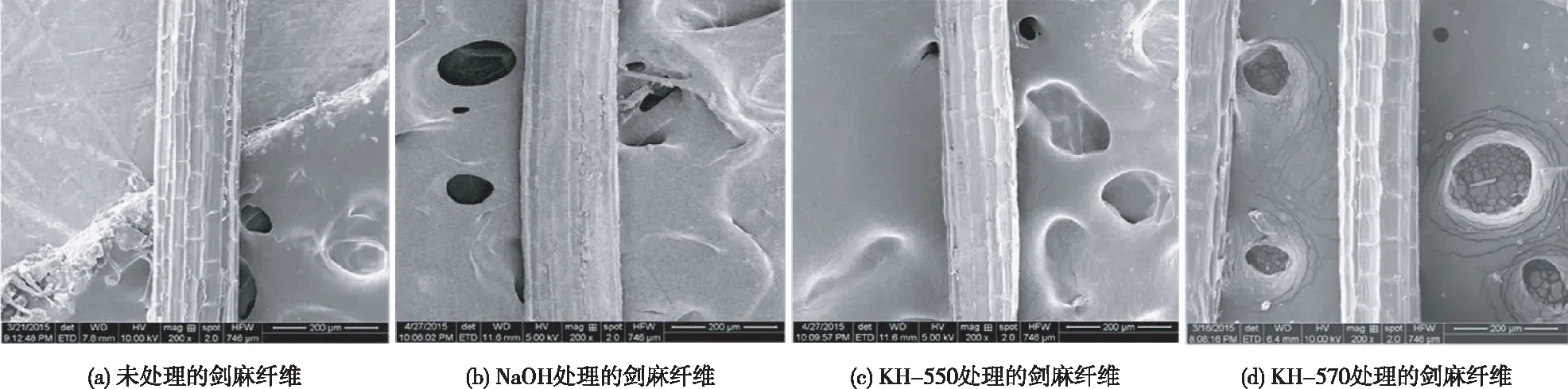

图2是不同表面处理后剑麻纤维的SEM照片。

图2 不同表面处理剑麻纤维的SEM分析(×200)

从图2可以看出,与图2(a)未经表面处理剑麻纤维相比,图2(b)~(d)经过表面处理的纤维表面都变得更加粗糙,但粗糙程度有所不同,其中图2(b) NaOH处理的纤维最为粗糙。这是因为NaOH处理去除了剑麻纤维表面的果胶、蜡状物等杂质,处理后的纤维微观形貌变得粗糙,而粗糙的纤维表面有助于其与不饱和聚酯树脂基体之间的界面相黏结。

2.3 SMC复合材料力学性能

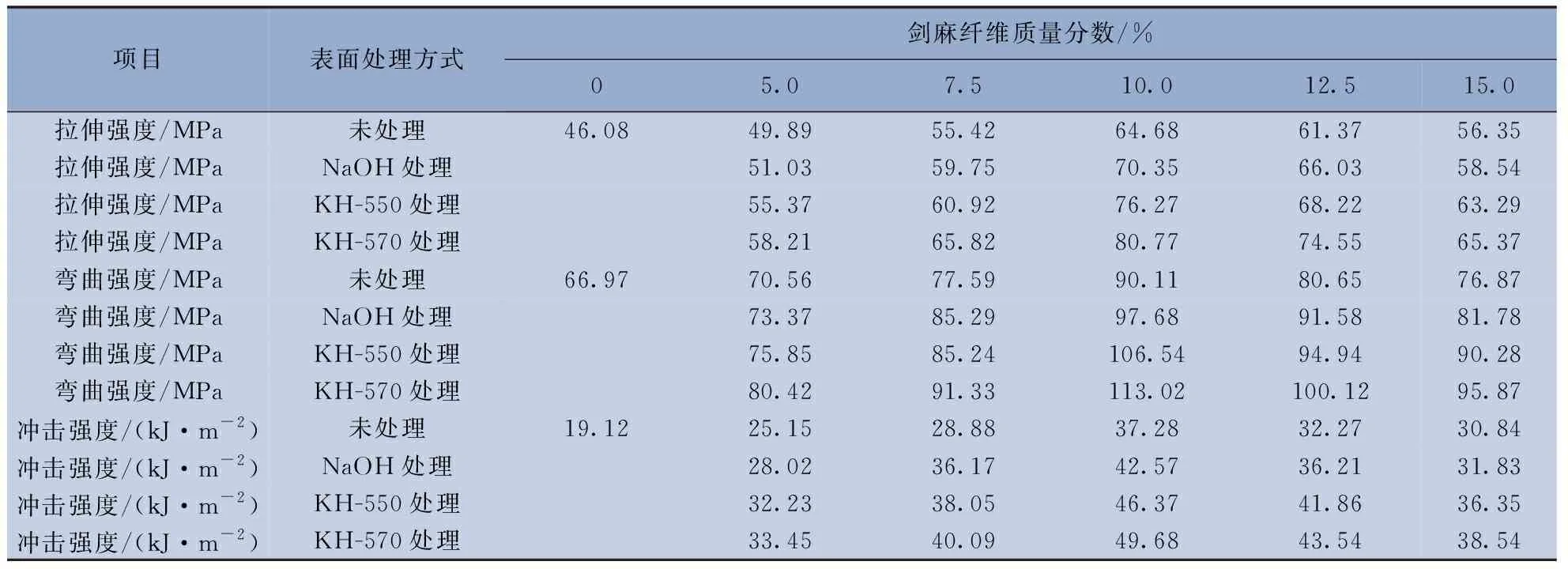

表1是SMC复合材料的力学性能数据。

表1 SMC复合材料力学性能数据

从表1可以看出,当剑麻纤维质量分数在0~10.0%时,SMC复合材料的拉伸强度逐渐增强,之后逐渐减弱。3种表面处理方式中,当剑麻纤维质量分数为10.0%时,SMC复合材料的拉伸强度都达到最佳值,硅烷偶联剂KH-570处理的复合材料拉伸强度最高,为80.77 MPa,其与未经处理复合材料的拉伸强度相比提高了24.65%。

从表1还可以看出,SMC复合材料的弯曲强度、冲击强度随着剑麻纤维含量增加先增强后减弱,变化的趋势与拉伸强度相同,同样在剑麻纤维质量分数为在10.0%时达到最高值。此外,经KH-570处理后复合材料的弯曲强度和冲击强度最佳,分别为113.02 MPa和49.68 kJ/m2,与未经处理复合材料相比提高了约25.42%和33.26%。

综上所述,不同表面处理的SMC复合材料的拉伸强度、弯曲强度以及冲击性能都得到了提高,其中,经偶联剂KH-570处理的SMC复合材料力学性能最佳,KH-550处理的次之,NaOH处理的最低。

2.4 SMC复合材料断面形貌

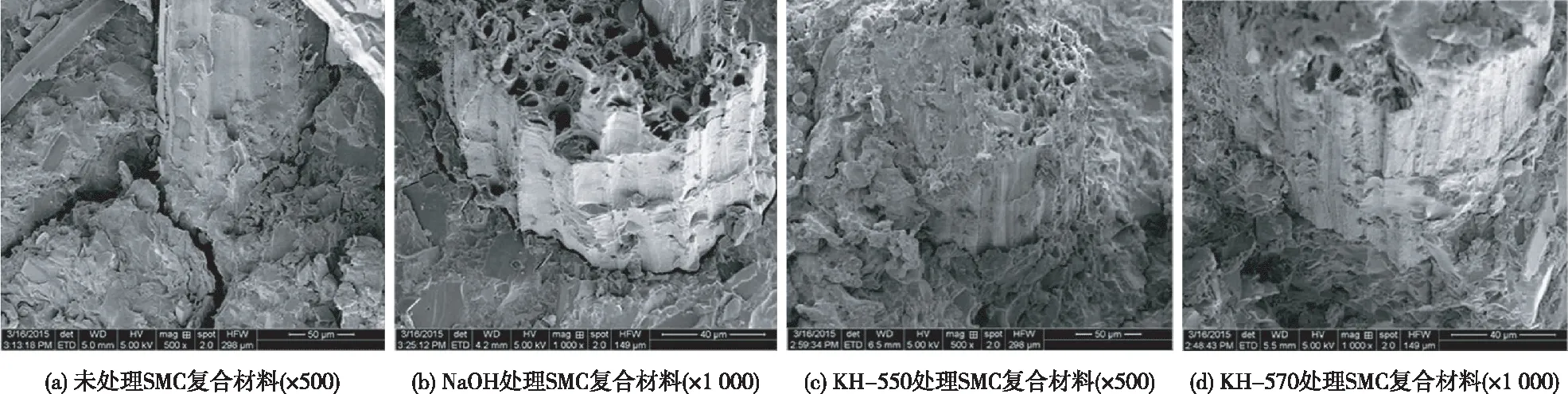

图3是剑麻纤维质量分数10.0%时SMC复合材料断面的微观形貌。

图3 SMC复合材料冲击断面的SEM分析

从图3(a)可以看出,未经处理的剑麻纤维和树脂基体界面之间存在明显的裂纹,导致其界面黏结性较差,当复合材料受到外力冲击时,剑麻纤维容易从复合材料中脱离出来,其冲击强度比较差;图3(b)中,NaOH处理的剑麻纤维和树脂基体界面之间裂纹变小,其界面黏结紧密一些;从图3(c)和图3(d)可以看出,经硅烷偶联剂处理后,剑麻纤维与树脂基体之间的界面比NaOH处理界面黏合更加紧密。说明处理后的剑麻纤维和基体之间的界面黏合强度得到了改善,当SMC复合材料受到外力冲击时,剑麻纤维不容易从复合材料中脱离,从而提高了复合材料的冲击强度。

2.5 SMC复合材料热失重分析

图4为剑麻纤维和SMC复合材料热失重分析。

图4 剑麻纤维和SMC复合材料的热失重分析

从图4(a)可以看出,剑麻纤维热降解的大致过程为:在最初阶段,发生质量损失主要是剑麻纤维本身存在的水分受热散失,在超过250 ℃后,剑麻纤维迅速分解,温度在350~360 ℃时剑麻纤维完全分解,这一阶段主要是半纤维素、纤维素和木质素的降解。经过NaOH处理的剑麻纤维热稳定性在一开始较高,是剑麻纤维表面的果胶和蜡状物等有机杂质被除去的缘故。

从图4(b)可以看出,在0~250 ℃,与KH-550和KH-570处理的SMC复合材料相比,NaOH处理的复合材料的热稳定性更低。KH-570处理后的SMC复合材料热稳定性最佳, KH-550处理的次之,NaOH处理的最差。

3 结论

a) 经过表面处理后SMC复合材料力学性能得到增强,在剑麻纤维质量分数为10.0%时达到最高值,其中KH-570处理的SMC复合材料的拉伸强度、弯曲强度、冲击强度分别提高了24.65%,25.42%,33.26%,增强效果最佳。

b) 经过NaOH处理或偶联剂处理的SMC复合材料中剑麻纤维与树脂基体界面结合紧密,偶联剂处理的界面黏结增强效果最佳。

c) KH-570处理后的SMC复合材料热稳定性最佳,偶联剂KH-550处理的次之,NaOH处理的最差。