重型双缓冲液压凿岩机冲击无力问题试验*

耿晓光, 马 飞, 马 威, 周志鸿, 刘玉超

(北京科技大学机械工程学院 北京, 100083)

引 言

液压凿岩机以高效、清洁、安全等诸多优势,被广泛用于矿山开采、隧道及岩石开挖工程中,已成为提高施工速度、改善施工条件的关键设备[1]。随着矿山开采的规模化和隧道掘进的大型化,重型、大功率成为凿岩机未来发展的必然趋势[2]。为保证设备可靠性,重型液压凿岩机往往配备双缓冲系统[3],而双缓冲系统和冲击系统之间存在耦合关系,难以建立精确的冲击系统数学模型,导致理论上认为设计合理的重型凿岩机在实际使用中经常出现问题[4]。

国内外专家和学者对重型双缓冲液压凿岩机的冲击性能已有广泛的研究。Oh等[5]通过搭建凿岩机冲击系统、双缓冲系统和岩石的AMESim模型,模拟仿真了在钻凿不同岩石时凿岩机的冲击性能和凿速曲线;随后通过实验测试了冲击活塞的前、后腔压力曲线,并对前期仿真模型进行了验证,进而完成凿岩机冲击系统关键参数的优化设计[6]。Seo等[7]借助SimulationX软件搭建了凿岩机冲击系统和双缓冲系统的整体模型,仿真结果同应力波试验结果对比,验证了仿真模型的正确性,进而对冲击系统和双缓冲系统的关键参数进行了优化设计。Song等[8]运用田口法成功筛选出凿岩机冲击性能的关键影响参数,在此基础上对冲击系统进行了优化设计。Daniel[9]结合实验和Hopsan软件仿真,分析比较了包括双缓冲系统在内的三种主流凿岩机缓冲系统,证明了双缓冲系统性能最优。李叶林等[10]对不同环形间隙下缓冲活塞的运动规律进行了数值仿真,并探讨了环形间隙对一、二级缓冲腔压力的影响。李候清[11]在对岩石可钻性进行理论分析的基础上,对重型液压凿岩机的工作参数及其配套液压系统进行了设计研究。

上述文献表明,目前对重型双缓冲凿岩机冲击性能的研究主要集中在冲击系统的仿真分析与优化设计上,其冲击性能试验也多采取单一参数测试法。但该方法存在明显不足,经常出现下列情况,即在现场使用中凿岩机单一参数满足要求,而整机却出现效率低下等问题。为此,急需结合现场使用条件,对整机性能开展研究。

针对新研制的某重型双缓冲凿岩机样机存在的冲击无力、机体发热等问题,结合现场实际,运用现代测试技术,笔者提出综合性能试验方法,在此基础上对样机进行试验与分析,进而提出改进措施,并进行试验验证。

1 问题描述

表1为样机主要性能指标。样机完成后,按照导轨式液压凿岩机标准(JB/T 7169-2004)进行了出厂试验,包括冲击启动平稳性和耐压试验、冲击流量和冲击频率测试等。经检验,除频率略低于设计指标外,没有发现其他异常。随后装机进行了现场钻孔试验,试验中发现,样机存在冲击无力且机体发热的问题。已知采石场岩石的普氏硬度系数约为f11,钻凿孔径为89 mm,而第一根钻杆的凿速仅为0.8 m/min,接杆后凿速更慢,为0.6 m/min。不但样机大功率的优势未能发挥,其机体发热的问题也严重影响了正常的凿岩作业。

表1 样机主要性能指标

2 试验分析

2.1 应力波试验

针对样机的冲击无力问题,首先对其冲击能进行测试。目前,国际上应用最多的是应力波法[12-13]。

2.1.1 试验系统

图1为测试系统及试验场景图,测试系统主要由电机油泵组、卧式试验台架、立式标定台架、超动态应变仪及数据采集系统等组成。

图1 测试系统及试验场景图Fig.1 Test system and scene graphs of prototype′s impact property with stress wave method

2.1.2 试验原理

首先采用自由落锤法,对测试系统进行标定。

由波动力学理论可知

(1)

其中:σ为应力波振幅;φ为应力系数;E为测杆弹性模量;v为质点速度;c为应力波在测杆中的传播速度。

故应力峰值为

(2)

其中:g为重力加速度;h为落锤下落高度。

建立应力幅值和采样点量化值的关系式

Bs=σmax/nmax

(3)

其中:Bs为应力标定系数;n为应力波各采样点量化值。

已知凿岩机冲击能计算公式为

(4)

其中:Ep为凿岩机冲击能;A为测杆横截面积;τ为应力波持续时间。

将式(3)代入式(4),可获得标定后的冲击能表达式

(5)

由式(5)可知,在测试系统标定后,只需测试测杆某一点的应力历程,即可求得凿岩机冲击能。

2.1.3 试验结果

试验获取了连续25次冲击的测杆某点应力历程,图2为其中的4条采样曲线(电压信号),试验结果表明:a. 样机的冲击压力正常,能够维持在20 MPa左右,因此排除了冲击泄漏过大等因素的影响;b. 样机冲击频率为44.4 Hz,比设计值略低;c. 样机冲击能为239.1 J,冲击功率为10.6 kW,比设计值低的较多。

图2 冲击能测试结果Fig.2 Test results of prototype′s impact energy

综上可知,样机的冲击能和冲击功率与设计值相差较大,但冲击压力正常,故其冲击无力且机体发热的原因仍不得而知。为进一步探究问题的原因,还需结合其他试验手段进行分析。

2.2 综合性能试验

与出厂试验和应力波试验不同,综合性能试验通过同步测试冲击系统和双缓冲系统的各腔室压力,可分析获取内部元件的实时运动规律,且试验在现场即可完成,便于解决凿岩作业中存在的问题。

2.2.1 试验系统

图3为样机综合性能试验场景图,压力传感器直接安装于凿岩机机体,通过LMS采集仪,可实现冲击活塞前腔和后腔、换向阀左腔和右腔、双缓冲系统一级和二级缓冲腔压力信号的同步采集。

图3 综合性能试验场景图Fig.3 Scene graph of the comprehensive performance test

2.2.2 冲击系统试验结果

1) 冲击活塞前、后腔压力对比分析

图4为前、后腔压力的测试曲线,可以看出,冲程换向完成后,前、后腔压力均出现异常,表现为前腔出现超高压,后腔出现压力尖点。

图4 冲击活塞前、后腔压力对比曲线Fig.4 Contrast curves of impact piston′s front-chamber and rear-chamber pressure

分析可知,后腔的压力尖点是冲击活塞撞击回弹引起的,且打击点滞后于换向完成点。期间,冲击活塞撞击前腔高压油垫,导致前腔出现超高压,同时冲击活塞制动减速,动能转化为了热能。

2) 冲击活塞前、后腔及对应阀腔压力分析

针对样机打击点滞后于换向完成点的问题,首先对其换向状态进行核实。图5为冲击活塞后腔和换向阀左腔的压力测试曲线,图6为冲击活塞前腔和换向阀右腔的压力测试曲线。

图5 冲击活塞后腔和换向阀左腔的压力测试曲线Fig.5 Pressure curves of impact piston′s front-chamber and shuttle valve′s left-chamber

图6 冲击活塞前腔和换向阀右腔的压力测试曲线Fig.6 Pressure curves of impact piston′s rear-chamber and shuttle valve′s right-chamber

由图5和图6可知,冲程和回程换向时间分别为1.96和2.04 ms,均在合理范围内。回油背压接近0 MPa,说明阀回油路通畅,故换向阀工作一切正常。

综上可知,样机的打击点滞后于换向完成点,而换向阀工作正常,所以问题的根源是冲程换向提前量过大,即在冲程换向信号孔打开瞬间,冲击活塞和钎尾之间的距离过大,见图7。但由于双缓冲系统具有浮动特性,钎尾位置会受到缓冲活塞平衡位置的影响,所以改进措施提出前,要对双缓冲系统工作状态进行核实,尤其对缓冲活塞平衡位置进行确认。

图7 冲击缓冲系统的结构模型Fig.7 Structural model of prototype′s impact and damper system

2.2.3 双缓冲系统试验结果

由于缓冲活塞即不可见,也不易测,故将通过测试一、二级缓冲腔压力的方法间接获取其位置,一、二级缓冲腔的压力测试曲线见图8。

图8 双缓冲系统压力测试曲线Fig.8 Test curves of the double damper system′s pressure

由图8可知:二级缓冲腔压力存在突降点,说明冲击活塞撞击钎尾时,缓冲活塞处在将二级缓冲腔封闭的位置上;钎尾回弹时,二级缓冲腔压力高达60 MPa,说明缓冲活塞再次将二级缓冲腔封闭。

由此可知,冲击活塞打击钎尾前,缓冲活塞处在正确的位置上,进而排除了双缓冲系统浮动特性对钎尾位置的影响,为改进措施的提出提供了支撑。

3 改进措施及效果验证

3.1 改进措施

针对样机打击点滞后于换向完成点的问题,提出以下两种改进措施:a.左移冲程换向信号孔延迟换向开始时间;b.将钎尾端面右移来提前打击时间。分析可知,后者更易实现,只需缩短隔套长度,不会对系统造成其他影响。而左移信号孔是对凿岩机机体的改动,考虑其结构复杂,加工精密,所以不宜改动。

为实现冲击活塞速度的最大化,隔套的缩短长度值应为样机的打击滞后距离,即冲击活塞的减速制动距离,为此须设法获得冲击活塞的运动规律曲线。

基于冲击活塞前、后腔压力的测试数据,建立其运动学和动力学方程[14],见式(6)~(11),代入冲击系统参数(见表2),根据后腔出现压力尖点的特征来判断打击点时刻,即可获得多个周期的冲击活塞位移时间曲线和速度时间曲线,见图9。

(6)

(7)

(8)

Ff=πdp1bfP1+πdp4bfP2+2π(dp1+dp4)ζ

(9)

(10)

(11)

其中:mp为冲击活塞质量,kg;xp为冲击活塞位移,m;Kp为黏性阻力系数;Ff为密封摩擦阻力,N;P1为冲击活塞前腔压力,Pa;P2为冲击活塞后腔压力,Pa;A1为冲击活塞前腔有效面积,m2;A2为冲击活塞后腔有效面积,m2;μ为动力黏度,3.9×10-2kg/m·s;ε为偏心率,ε=0.5;dpi为冲击活塞与导向套和缸体产生相对运动部分的直径,m;Lpi为冲击活塞与导向套和缸体产生相对运动部分的长度(i=1,2,4),m;hi对应Lpi处的间隙高度(i=1,2,4),m;b为斯特封宽度,m;f为斯特封与冲击活塞之间的摩擦因数,f=0.05;ζ为与O型圈压缩量相关系数,ζ=1。

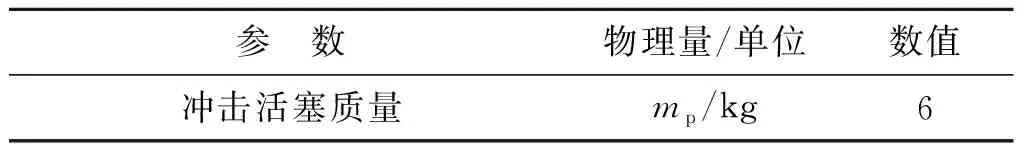

表2 冲击系统参数

续表2

图9 冲击活塞运动规律曲线Fig.9 Curves of the impact piston′s moving law

由图9可知:a. 冲击活塞在距钎尾5.3 mm处具有最大冲程速度10.5 m/s,而撞击速度为9.17 m/s,期间发生了制动减速;b. 样机冲击能为252.3 J,比应力波试验结果略大,是因为碰撞过程存在能量损失;c. 样机冲击频率为45 Hz,与应力波试验结果一致。由此可知,综合机理试验的分析结果与应力波试验结果一致,冲击活塞在冲程末段发生了制动减速,且制动距离为5.3 mm。根据前文分析,将隔套长度缩短5.3 mm,即可实现冲击活塞速度最大化。

3.2 效果验证

图10 样机改进后的前、后腔压力测试曲线Fig.10 Test curves of the front-chamber and rear-chamber′s pressure of the improved prototype

图11 样机改进后的冲击活塞运动速度曲线Fig.11 Impact piston′s moving law of the improved prototype

将隔套缩短,再次进行样机的综合性能试验和应力波试验。其中,综合性能试验的结果见图10和图11。由图10和图11可知,样机打击点滞后于换向完成点的问题大大改善,打击瞬间换向仍在进行,此时前、后腔压力趋于相等,冲击活塞具有最大速度10.47 m/s,冲击能为328.9 J。

将样机改进前、后的冲击性能列入表3,可以看出,冲击频率和冲击功率得到大幅提升,冲击无力问题得以改善。另外,机体发热问题也得到缓解。

表3样机改进前后的冲击性能对比表

Tab.3Contrastofprototype′simpactpropertybeforeandaftertheimprovement

参数冲击能/J冲击频率/Hz冲击功率/kW综合性能试验应力波试验综合性能试验应力波试验综合性能试验应力波试验改进前252.3239.14544.411.410.6改进后328.930949.7749.216.415.2增长值76.669.94.774.854.6增长率/%30.429.210.610.843.943.4

4 结束语

针对新研制的某重型双缓冲凿岩机样机存在的冲击无力、机体发热等问题,对样机进行了试验与分析。结果认为,换向阀工作正常、缓冲活塞平衡位置合理,但冲击活塞的打击点滞后于换向完成点,进而导致冲击活塞在冲程末段撞上前腔高压油垫,在发生制动减速的同时,还带来油液和机体温度的升高。笔者提出了缩短隔套长度的解决方案。缩短长度值为样机改进前冲击活塞的制动距离。改进后的测试结果表明,冲击无力问题得到基本解决,冲击能提高29.2%,冲击功率提高43.4%,机体发热问题得到缓解。

传统的出厂试验和应力波试验可对凿岩机的基础功能进行验证,并能准确获取其冲击能和冲击频率,但却不足以发现和解决双缓冲凿岩机样机存在的冲击无力、机体发热等问题。而综合性能试验通过揭示凿岩机内部压力的变化规律,阐明冲击活塞的实时运动状态,可在现场直观、精确地将问题解决。