新型高温高速涡轮钻具测试系统研制

徐军军, 张德龙, 赵志涛, 杨 鹏, 岳伟民

(北京探矿工程研究所)

涡轮钻具具有高转速、耐高温等特点,广泛应用于油气钻探、高温地热钻探、科学钻探等领域。近年来随着小井眼钻井、径向井、连续油管钻井等技术的发展,小口径高速涡轮钻具越来越受人们青睐[1-2]。

涡轮叶片作为涡轮钻具的核心部件,其性能参数直接决定涡轮钻具的工作性能,通过室内测试平台对涡轮叶片的性能进行测试试验是涡轮钻具研发的重要工作之一[3]。随着钻探技术发展,高速涡轮钻具应用越来越广泛。现有的测试平台通常是针对螺杆钻具而设计,额定转速较低、测试数据准确性无法保证等,难以满足高温高速涡轮钻具试验测试需要。本文针对涡轮钻具高转速特点,研发高温高速涡轮钻具测试系统,并进行了涡轮钻具试验测试,定量分析涡轮叶片特性,对涡轮钻具研究及设计乃至钻井技术的发展具有重要意义。

一、涡轮钻具特点及现有测试系统

1.涡轮钻具

涡轮钻具是一种井下动力马达,通常由涡轮节和轴承节组成,它们分别由涡轮定子、转子、主轴、止推轴承组、扶正轴承、连接器外壳等零部件组装而成。涡轮叶片是涡轮钻具的核心部件之一,钻井液流经涡轮叶片,推动涡轮叶片旋转,将钻井液的水力能转化为驱动井底钻头破岩的机械能。因此,涡轮钻具的水力性能对涡轮钻具的工作性能有着直接影响[5-7]。

2. 现有动力钻具测试平台

通过测试平台对涡轮叶片的性能进行测试试验,可以检验涡轮叶片设计的合理性,并且真实反映涡轮叶片的水力性能,从而可以针对涡轮叶片的性能进行准确有效的评估和优化。涡轮叶片性能测试是涡轮钻具研发的关键环节之一。

我国早在20世纪80年代就开始了涡轮钻具的研发工作[8],近年来国内相关科研机构、生产厂家相继建立了井下动力钻具试验台,主要用于动力钻具研发的试验测试工作。例如,1990年辽河油田钻井一公司与北京石油勘探开发科学院研究院合作建成10 000 N·m的井下动力钻具试验台架,1989年北京石油勘探开发科学研究院钻井所建成一台小型涡轮钻具钻井试验装置等[9]。国内现有的井下动力钻具测试系统主要针对螺杆钻具或低速涡轮钻具,其加载装置通常采用磁粉制动器,具有低转速、大扭矩的特点,其不足之处则在于额定转速较低,通常不高于1 000 r/min[10]。此外,部分试验测试系统采用磁粉制动器配合增速机构使用,其结构复杂、笨重,且参数准确性难以保证[11]。

二、试验台设计

动力钻具测试平台,一般包括加载系统、夹持机构、测试工装、循环系统、加热系统、测控系统、数据管理系统,总装示意图如图1所示。本文在研制过程中,为了满足高温涡轮钻具测试需要增加了高温加热、测试单元。此外,测控系统、数据管理系统采用自动化控制、采集、计算和分析,在提高了准确性的同时增强了系统的可操作性和稳定性。

图1 动力钻具测试平台总装示意图

1测功机 2转矩、转速传感器 3夹持机构 4试验钻具 5电力加热圈 6高压软管 7温度传感器 8入口压力传感器 9流量传感器 10泵 11水池 12出口压力传感器

1. 加载系统

常用的测功加载设备有磁粉制动器、电涡流测功机、电力测功机三种。

国内现有的动力钻具测试平台通常采用磁粉制动器作为测功加载设备,其低速、大扭矩的特点适合螺杆钻具、低速涡轮钻具的测试试验工作。但是,磁粉制动器的额定转速较低,当转速为1 000 r/min时,加载扭矩只有几十牛米,无法满足高速涡轮钻具测试需要。此外,磁粉制动器采用水冷机构,在长时间高速运转或水冷机构发生问题时极易损坏。

电涡流测功机属于被动测功机,额定转速较高,但在低速情况下存在加载扭矩低、数据误差大等问题。涡轮钻具具有转速与扭矩成反比的特点,随着转速降低其扭矩会线性增大,电涡流测功机无法满足涡轮钻具在低速工况下的测试需要。此外,电涡流测功机同样采用水冷机构,在长时间高速运转或水冷机构故障时同样存在易损坏的问题。

电力测功机采用交流变频回馈加载属于主动测功机,工作转速可达数万转每分钟,不论在低速还是高速的情况下工作性能均较稳定,可以对钻具进行加载,也可以作为电动机拖动钻具旋转,可以兼顾动力钻具的低速及高速加载测功试验。电力测功机本身带有风机冷却,无需水冷装置,其在性能、可靠性、维护难易程度等方面都有比较明显的优势。

通过对现有测功设备及动力钻具测试系统的调研和分析可见,对于高速涡轮钻具测试而言,电力测功机具有其它测功设备无法比拟的优势,因此本文确定选用电力测功机作为高速涡轮钻具测试系统加载设备。

项目采用的电力测功机功率45 kW,额定转速1 250 r/min,峰值转速4 000 r/min,额定扭矩500 N·m,控制器采用ABB-ACS800变频器,加载测功模块可实现正向加载、反向加载,可提供恒转速测量、恒扭矩测量等多种测量方式。

2.夹持机构

夹持机构的主要作用是夹持钻具、调节钻具位置,以保证钻具输出轴与测功机输入轴之间的同轴度。

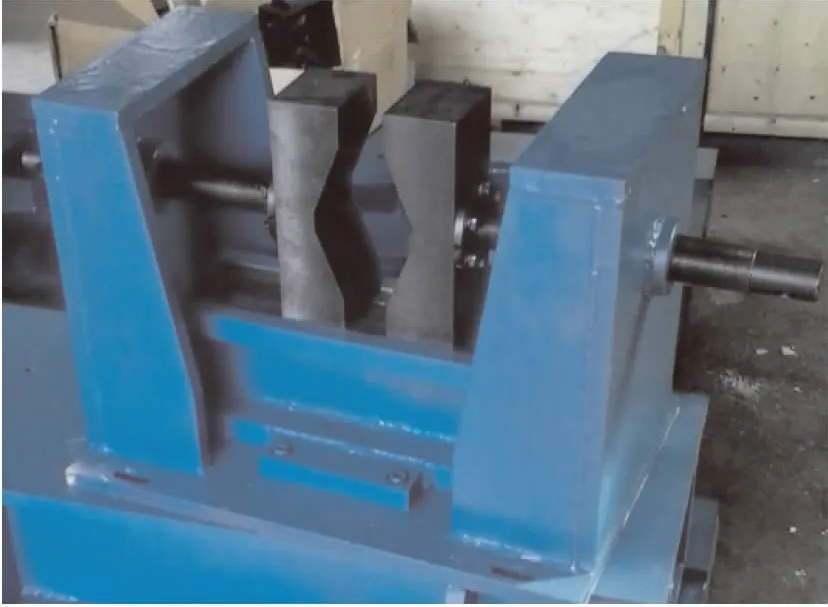

本文针对钻具特点设计了可调夹持机构,并对其进行了标定。其特点是可满足73~240 mm等各种规格不同长度涡轮钻具的夹持固定需要,如图2所示。

图2 钻具夹持机构

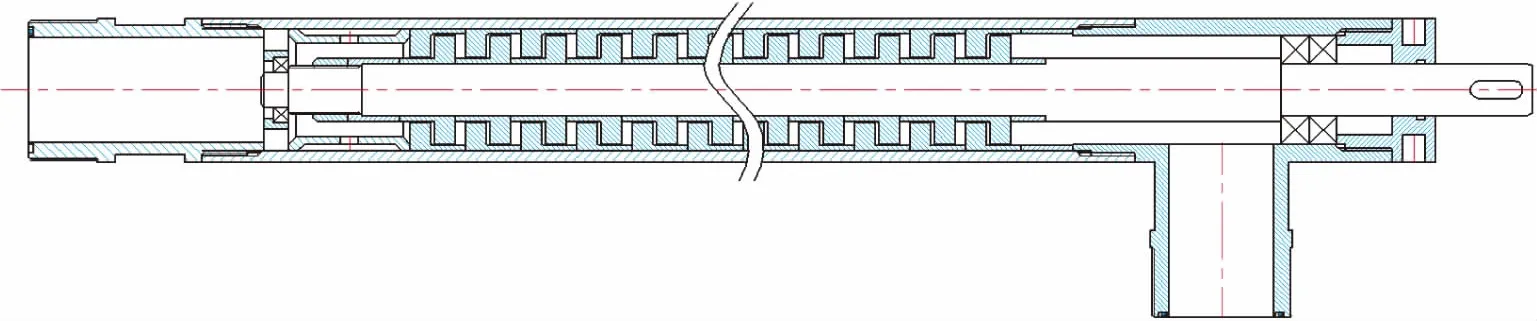

3. 测试工装

测试工装是涡轮钻具测试系统的关键部件之一,合理设计测试工装可以有效的保证涡轮叶片性能测试的准确性,提高测试效率,简化测试组装调试工作。本文针对涡轮钻具特点设计了可快速拆装的测试工装,如图3所示,其特点是拆装方便、导流性好、机械效率消耗低,可真实反应涡轮叶片的实际工作性能。

图3 涡轮叶片测试工装

4. 循环系统

涡轮钻具是一种将钻井液的水力能转化为旋转破岩机械能的井下动力钻具,循环系统可以为涡轮叶片提供连续不断的动力源。涡轮叶片测试系统对循环系统的要求主要有以下几点:高压降、排量连续可调。为了满足大尺寸涡轮钻具的测试需要,本文采用大功率离心泵为钻具提供高压高速流体,系统压力可达5 MPa;采用电控阀作为流量调节控制元件,系统流量可在0~28 L/s之间任意调节。

5. 加热系统

为了模拟高温环境下涡轮钻具工作性能,系统采用电加热圈形成了模拟加热井筒,加热范围为0℃~250℃,并可在0℃~250℃之间设定任意值,进行恒温下测试实验。通过模拟测试高温环境下涡轮钻具的工作性能,可以真实有效的反映高速涡轮钻具在深部高温地层钻进过程中的工作状态,对深部高温地层安全钻探有较强的指导意义。

6. 测控系统

测控系统是整个涡轮叶片测试系统的核心装置,其要求是满足压力测试、流量测试、流量调节、转速测试、扭矩测试。

(1)压力测试采用即插即用式压力传感器,测试范围0~5 MPa,测试精度为±0.5% F·S。

(2)流量测试采用智能涡轮流量传感器,测试范围:10~150 m3/h,测试精度为±0.5% F·S。

(3)流量调节采用电动全功能调节阀,可实现计算机智能调节,调节范围为0~28 L/s。

(4)转速扭矩测试采用扭矩传感器,转速测量范围0~4 000 r/min,扭矩测量范围0~500 N·m。

7. 数据管理系统

数据管理系统主要任务是实现对测试数据的采集、处理、分析、存档、查看、处理等功能,根据涡轮叶片测试要求及特点研发了测控软件,如图4所示。

图4 控制系统界面

7.1 系统控制

(1)测功加载系统控制。通过系统控制柜可对测功机的旋转方向、加载模式进行设定。通过旋钮可调节测功机工作转速、加载扭矩,可将工作转速或扭矩设定为一恒定值。

(2)流量控制。通过计算机可控制电控阀的工作状态,可以调节电控阀的打开、关闭、开度,系统流量可在0~28 L/s之间任意调节,也可将流量设定为一固定值。

(3)安全控制。系统设计有自动报警和紧急制动功能,在发生故障或异常时可实现自动报警,并可以一键制动。

7.2 数据管理

系统可以实现对试验过程自动监控、实时采集并计算处理各项试验数据参数,并存储到控制主机中。

7.3 数据分析

系统软件可实现测试数据的自动保存、自动分析、绘制曲线等功能,如图5所示。

图5 数据分析界面

三、 试验测试

应用该测试系统对Ø89 mm涡轮叶片进行了室内试验测试工作,试验采用涡轮钻具工装对十级涡轮叶片进行了试验测试。利用泵将流体介质从水池泵入待测钻具,电力测功机作为加载设备,电力加热圈通电加热钻具,依靠传感器采集流量、压力、温度、转速等相关数据,电脑控制并记录数据,绘制性能曲线。测试结果表明该测试系统工作稳定,自动化程度高、效率高、测试数据准确,完全达到了预期设计要求。Ø89 mm涡轮叶片室内试验性能参数如图6所示。

图6 Ø89 mm涡轮钻具性能曲线

四、结论

(1)流量可通过计算机控制调节,在0~28 L/s的范围内对涡轮钻具进行测试。

(2)测试系统具有自动加热装置,最高可实现在250 ℃高温条件下对涡轮叶片进行相关性能指标的测试。

(3)加载系统可实现正向加载、反向加载,可提供恒转速测量、恒扭矩测量等多种测量方式,加载调节范围广,最高可实现4 000 r/min高转速的扭矩加载,可满足高速涡轮叶片测试需要。

(4)在试验过程中,测试系统运转正常、工作稳定,可以对高速涡轮钻具进行持续稳定的施加扭矩载荷。试验平台启动后,数据管理系统可以随时快速、准确地采集处理试验相关数据,并实时记录生成性能曲线,可靠性好、准确度高,原始数据可长期保存,便于以后查询或分析处理。通过控制系统可显示流量、扭矩、转速、温度等重要参数,如有问题可及时发现,便于观察试验状况。

(5)试验过程相较于实际钻井工况还存在一定的差异。例如:试验所用循环介质为水,而实际钻井所用钻井液具有一定的黏度等特性,两者之间存在差别;实际钻井工况更复杂,还存在轴向载荷对钻具性能的影响;这些问题在以后试验方案中还需优化。该测试平台最大扭矩加载为500 N·m,对试验要求具有一定的局限性,还需改进优化进一步扩大试验范围,使得功能更加完善。