电子束蒸镀金膜表面黑颗粒物问题的研究

付学成, 权雪玲, 王凤丹, 李进喜, 王 英

(上海交通大学 先进电子材料与器件校级平台,上海 200240)

0 引 言

高纯黄金具有极好的化学稳定性,良好的导电性能和导热性能,容易键合、易成膜以及与半导体基底附着性良好等特性,常常被应用在化学、生物、微纳器件和集成电路领域当作电极使用[1-4]。沉积金薄膜的方法有很多,由于电子束蒸发镀膜产生的气态粒子能量只有0.1~0.3 eV[5],可以更好地满足剥离工艺,所以这种制备金膜技术广泛应用在半导体芯片、LED行业、微波半导体以及光波导[6-9]等领域。电子束蒸发镀膜技术是通过电子束加热源材料,使原子或分子从源材料表面逸出,将源材料蒸镀到电子元器件上,沉积出薄膜。采用这种方法制备薄膜具有薄膜纯度高、成膜速率快等优点,同时可以大大提高器件的电学性能、可靠性和成品率[9]。然而在实验或者生产行业使用的黄金多为粒状或线状,生产工艺路线为熔炼-清洗-拉丝-切粒-酸洗-水洗-烘干-封装[9]等步骤;加上蒸镀高纯金原材料时使用不同材质的坩埚,以及蒸镀前取料、放料等环节和因素,都难以避免高纯黄金被其他杂质污染,以至于蒸发出来的金膜表面有黑色颗粒。这些黑色颗粒如果很多,不但会影响金膜外观,还会给微纳尺寸的器件带来失效等不利的影响[11-12]。本文分别用钨坩埚和玻璃碳涂层坩埚蒸镀100 nm金膜,用EDS分析金膜表面黑色颗粒的主要成分,并对比金膜表面黑色颗粒分布的密度;根据两种坩埚蒸金膜时的物理学特征不同,探索黑色颗粒产生的机理,解释碳玻璃涂层坩埚蒸金黑色颗粒较多的原因;采取不同的工艺条件进行对比试验,成功减少了金膜表面的黑色颗粒,为教学实验、真空镀膜工艺和集成电路生产领域蒸镀金膜提供帮助。

1 实 验

1.1 实验仪器设备与材料

材料:中诺新材提供的钨坩埚,Tele mark提供的玻璃碳涂层坩埚,以及中诺新材提供的纯度为99.999%的黄金、硅片、铌酸锂片。

仪器设备:美国Denton vacuumexplore-14电子束蒸发镀膜设备,德国Zeiss Ultra Plus场发射扫描电子显微镜和牛津仪器电镜能谱仪(OxfordEDS),Zeiss光学显微镜。

1.2 金膜的制备

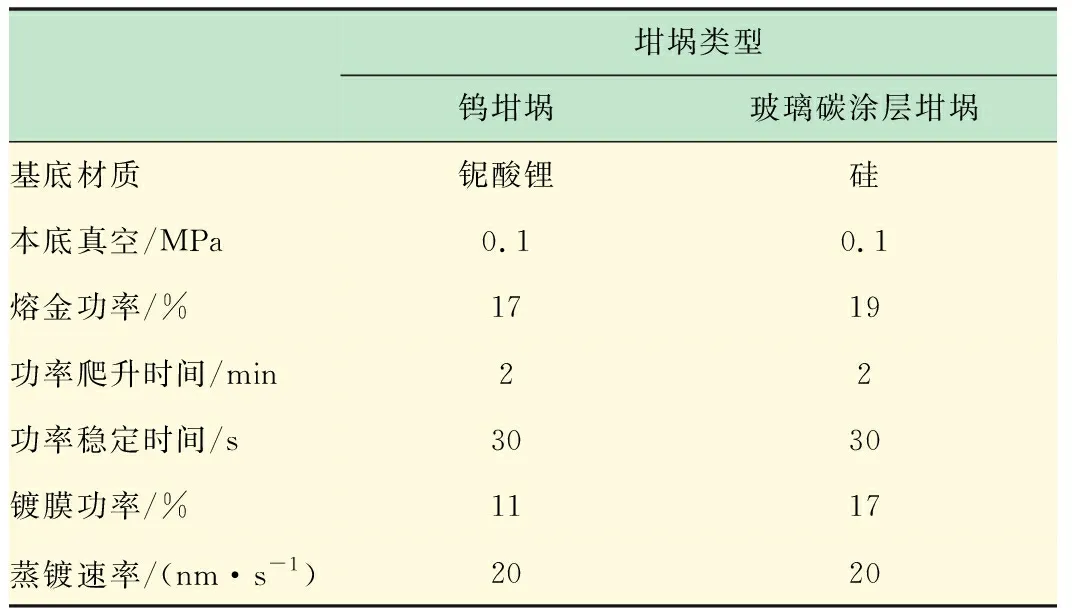

分别在容积为15 mL的钨坩埚和玻璃碳涂层坩埚里加总量约为80 g的黄金颗粒,预熔后冷却取出,用去离子水湿润的无尘布将坩埚内金表面的碳粉颗粒轻轻擦拭干净,再用氮气枪将黄金表面吹干。采用钨坩埚蒸镀金时,为了避免EDS能谱中W元素峰和Si元素峰重合,影响观察和判断,基底选用清洗干净的7.62 cm(3 in)铌酸锂片。采用玻璃碳涂层坩埚蒸镀金时,基底选用清洗干净的7.62 cm(3 in)硅片。分别用相同速率蒸镀厚度为100 nm的金膜,具体工艺条件见表1。

表1 不同材质坩埚蒸镀金

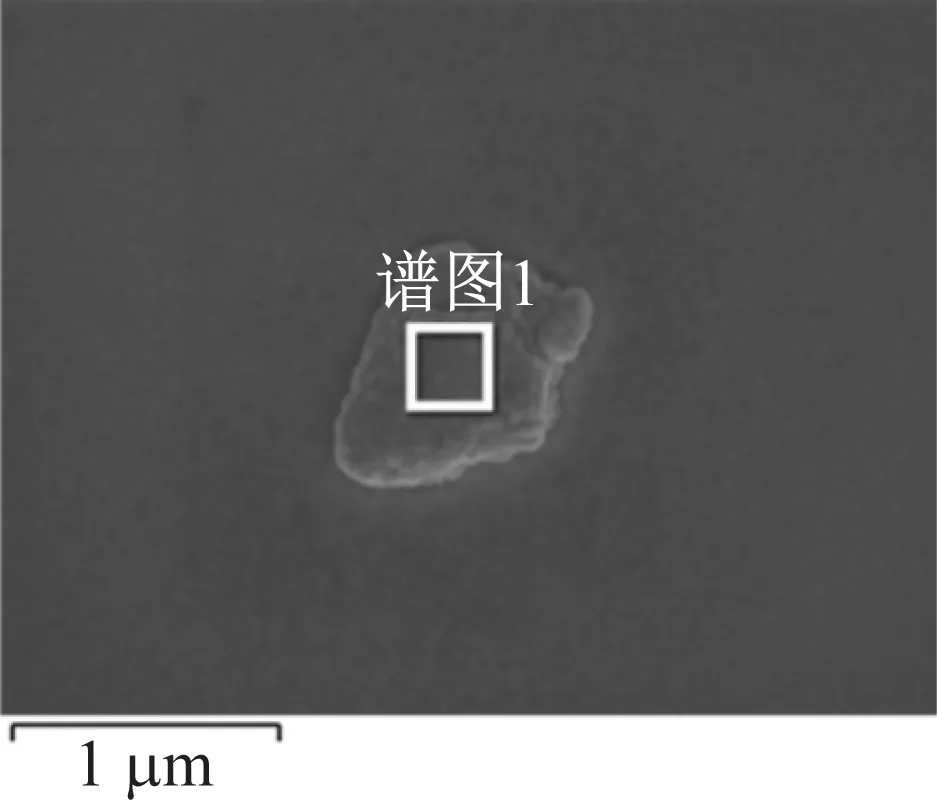

1.3 金膜表面黑色颗粒的主要成分

采用德国蔡司场发射扫描电子显微镜(Zeiss Ultra Plus SEM)和牛津仪器电镜能谱仪(OxfordEDS)对钨坩埚蒸镀的样品1和玻璃碳涂层坩埚蒸镀的样品2表面的黑点进行分析。EDS表明,排除铌酸锂基底的影响,样品1黑点主要成分是金和碳。虽然钨坩埚和金浸润会产生扩散,但是钨元素在金膜表面并没有被发现,钨坩埚材质不是产生黑点的原因。样品2排除硅基底的影响,黑点主要成分也是金和碳。但玻璃碳涂层坩埚和熔融状态的金不浸润,可以忽略坩埚材质的扩散因素。由此可以推断,采用不同坩埚蒸镀金膜时产生黑点,是由于金材料本身污染造成的,主要元素是碳,见图1~4。

图1 样品1 SEM照片

图2 样品1 EDS能谱

图3 样品2 SEM照片

图4 样品2 EDS能谱图

1.4 金膜表面黑色颗粒的密度对比

扫描电子显微镜放大500倍视场下观察:样品1金膜表面黑点有2或3个,样品2金膜表面黑点有10~13个(见图5、6)。钨坩埚蒸发金产生的黑点的数目明显少于玻璃碳涂层坩埚。

图5 样品1金膜表面

图6 样品2金膜表面

2 结果分析

2.1 黑色颗粒产生的机理推测

在蒸镀金过程中,金蒸汽源蒸发出的蒸汽流和基片碰撞,一部分可能被发散掉;另一部分被基片吸附后沉积在基片表面上。被吸附的金原子在基片表面上发生表面扩散,沉积原子之间产生二维碰撞,形成团簇。原子簇团同时吸附单原子,放出单原子,这种过程反复进行,当超过某一临界值时,即可生成稳定的核。熔融状态下金内含的碳颗粒杂质虽然极少,但尺寸约0.1~1 μm,和原子簇团的尺寸相当,也容易成为吸附金原子的稳定核。稳定核吸附金原子后继续生长,进而和相邻的稳定核相连合并后,逐渐形成连续的金膜,这些碳颗粒杂质吸附金原子成膜后,反映在金膜表面就是黑色颗粒。

2.2 碳玻璃坩埚产生更多黑点的原因

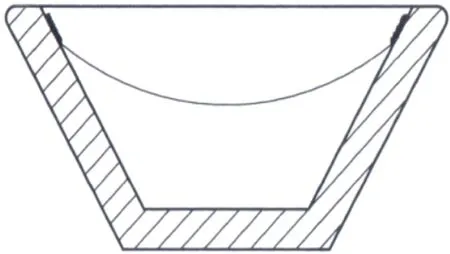

金在熔融状态下和钨坩埚是浸润的,受金属液面的表面张力的影响,液面呈现凹陷状。而玻璃碳坩埚与熔融的金是不浸润的,由于受金属液面表面张力的影响,液面呈现凸起状,见图7、8。

图7 钨坩埚与金浸润图8 玻璃碳坩埚与金不浸润

液体表面张力与坩埚壁之间受力分析公式可以表达为[13]:

γSA-γSL=γLAcosθY

其中:θY为坩埚壁与液体之间的平衡接触角;γSA、γSL、γLA分别为坩埚壁与气体、坩埚壁与液体、液体与气体的表面张力。Fd为表面张力作用在杂质颗粒上的分力,如图9、10。

图9 凹液面时杂质颗粒受力图10 凸液面时杂质颗粒受力

在浸润状态:γSA-γSL>0,θY<90°;不浸润状态时:γSA-γSL<0,θY>90°。使用钨坩埚蒸镀金时,随着熔金功率升高,金属温度升高,液体表面张力γLA减小[14],碳颗粒随着表面张力的减小,逐渐向坩埚壁移动,当接触坩埚壁时,边缘的毛细现象形成“咖啡环效应”[15]如图11所示。

当功率从17%下降到蒸发需要的功率11%时,碳颗粒大多被吸附在钨坩埚壁,电子束斑点集中在坩埚中心源上,蒸镀的金膜黑点比较少。使用碳玻璃涂层坩埚蒸镀金膜时,γLA是指向液面中心的。电子枪功率升高时,金属温度升高,γLA减小,碳颗粒随着表面张力的减小,逐渐向坩埚壁移动。但玻璃碳涂层与熔融的金不浸润,不会形成“咖啡环效应”。当从熔金19%下降到蒸镀功率17%,液态金属温度也跟着下降,γLA增大,碳颗粒向液面中心移动,靠近电子束斑位置,因此蒸镀的金膜黑点比较多。

图11 碳颗粒黏附钨坩埚壁

3 对比实验验证

(1)将玻璃碳涂层坩埚里的金冷却取出,用去离子水湿润的无尘布将金表面的碳粉颗粒轻轻擦拭干净,再用氮气枪将黄金表面吹干。采用相同的玻璃碳涂层坩埚,不同的工艺参数,分别蒸镀厚度为100 nm的金膜样品3和样品4,具体工艺条件见表2。

表2 相同材质坩埚蒸镀金工艺条件

(2)金膜表面黑色颗粒的密度对比。Zeiss光学显微镜放大100倍视场下观察:镀膜功率19%,蒸镀速率50 nm/s制备的样品3,整个视场中黑点数目约6~8个,黑点间距约80~300 μm。镀膜功率16%,蒸镀速率15 nm/s制备的样品4,整个视场中黑点数目约16~20个,黑点间距约50~100 μm,如图12、13所示。相同碳玻璃涂层坩埚蒸镀100 nm厚度金膜,镀膜功率高,速度快地制备的样品,黑点数目相对较少。这与本文2.2解释碳玻璃坩埚产生更多黑点的理论非常吻合。

图12 样品3黑点图13 样品4黑点

4 结 语

在电子束蒸镀金膜的过程中,钨坩埚和碳玻璃涂层坩埚的材质都不是产生黑点的原因,由于钨坩埚和碳玻璃涂层坩埚在蒸镀金膜的物理学特征不同,钨坩埚蒸镀金膜产生的黑点较少。使用玻璃碳涂层坩埚蒸金时,可以根据界面化学和物理化学的相关知识,采取合理的工艺条件可以减少黑点的数目。