紧邻碎软煤层的顶板岩层水平井开发煤层气技术

许耀波 朱玉双 张培河

1.西北大学大陆动力学国家重点实验室 2.西北大学地质系 3.中煤科工集团西安研究院有限公司

0 引言

碎软煤层(指煤体结构和坚固性被破坏,破碎成碎片状、碎块状、碎粒状、粉末状、鳞片状,原有的天然裂隙网络系统被毁坏甚至消失)在我国分布非常广泛,约占我国煤炭资源总量的60%,煤层的气含量高,煤层气资源总量大。尤其在碎软煤层发育的煤矿区,采煤前须进行地面煤层气预抽,以保障煤矿安全生产。因此碎软煤层的煤层气开发是国内煤层气开发的研究重点。截至目前,包括两淮地区和河南省、山西省等在内的煤矿企业进行了大量的碎软煤层煤层气开发工程试验,以直井开发方式为主、水平井开发为辅,虽然取得了产气量的突破,但也存在着产气量低、衰减快、产量不稳定等现象,很难满足煤矿安全生产对大范围、快速降低煤层瓦斯含量的要求。于是,业界专家纷纷进行其他开发新方法探索,2009年,马耕、巩春生提出了“虚拟储层”的概念,即借助临近煤层的岩层部署水平长钻孔进行井下瓦斯强化抽采的新思路,并在煤矿井下得到成功实施。因此,借鉴该技术思路,以淮北矿区芦岭井田8号煤层为研究对象,通过在紧邻碎软煤层的顶板岩层部署水平井进行煤层气开发,并探讨紧邻煤层的顶板岩层水平井开发煤层气技术的可行性和技术对策,以期为碎软煤层的煤层气抽采提供新的技术方法[1-4]。

1 顶板岩层水平井开发煤层气的思路

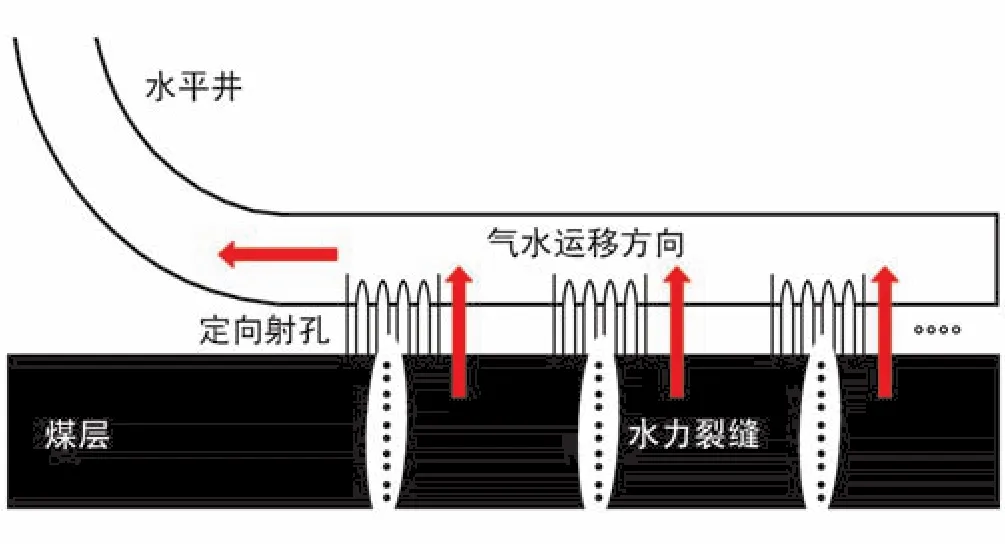

淮北矿区芦岭井田发育的8号煤层平均厚度为9.6 m,是主要标志层之一。煤层在强大的构造应力作用下发生反复搓揉、挤压,致使煤的结构、构造与原生结构煤有巨大差异。8号煤层塑性变形明显,原生结构、构造被全部破坏,宏观裂隙、显微裂隙不太发育,煤的坚固性系数小于0.5,渗透率小于0.5 mD,致使CH4在煤层中扩散运移速度缓慢、不易解吸产出,增大了煤层气的开采难度。针对碎软煤层有气难出的特征,为提高煤层气开发效果,研究采用紧邻碎软煤层的顶板岩层水平井进行煤层气开发,即把碎软煤层的顶板作为煤层气开发的目标层,在其内某一特定位置进行钻井,并对顶板进行定向射孔使井筒与煤层沟通,最后对顶板和煤层实施强化改造,开发碎软煤层中的煤层气(图1)。将碎软煤层顶板作为钻井的目标层具有几个优点:①在煤层顶板中进行钻井,顶板岩性一般为砂质泥岩,水平井在砂质泥岩中钻进,具有良好的水平井筒稳定性、低钻井和固井风险,同时在顶板中进行水平井钻进避免了钻井液对煤层的污染;②在水平井压裂过程中,由于压裂液和支撑剂的重力作用,可以在煤层和顶板中形成有效的支撑;③在排采过程中,砂粒、煤粉在重力的作用下难以向上运移进入裂缝通道和井筒,有利于煤层气后期开发管理。因此,综合以上分析,把碎软煤层的顶板作为水平井钻进的目标层能提高煤层气的开发效果[5-7]。

图1 紧邻煤层的顶板岩层水平井开发煤层气示意图

2 顶板岩层水平井穿层压裂裂缝的扩展规律

2.1 煤层及顶板的地应力与岩石力学特征

水力压裂裂缝形态受地应力大小、岩石力学特性和压裂工艺共同控制,其中地应力大小和岩石力学特性是最本质的控制因素。通过地应力测井得到8号煤层弹性模量为0.29×104MPa,8号煤层垂直应力平均为17.09 MPa,最小主应力值为7.86 MPa,破裂压力为8.45 MPa;8号煤层顶板垂直应力为17.19 MPa,8号煤层顶板弹性模量为2.68×104MPa,最小主应力值为10.22 MPa,破裂压力为16.77 MPa。煤层及顶板的地应力与岩石力学特征表明:①顶板和煤层的垂向应力均大于水平应力,且顶板的水平应力大于煤层的水平应力,表明压裂过程中将形成垂直裂缝,压裂缝能够从高应力值的顶板岩层向下延伸到低应力值的煤层中;②顶板的弹性模量大于煤层,压裂缝水平延伸时,脆度较大的顶板岩层延伸难度小于脆性较小的煤层,能使裂缝沿顶板横向延伸较远。因此,采取合适的压裂工艺技术对顶板岩层水平井进行改造时,形成的裂缝有利于纵向上向煤层延伸,确保压开煤层,同时也能形成较长的压裂缝,达到较好的增产效果[8-9]。

2.2 顶板岩层水平井穿层压裂裂缝扩展规律

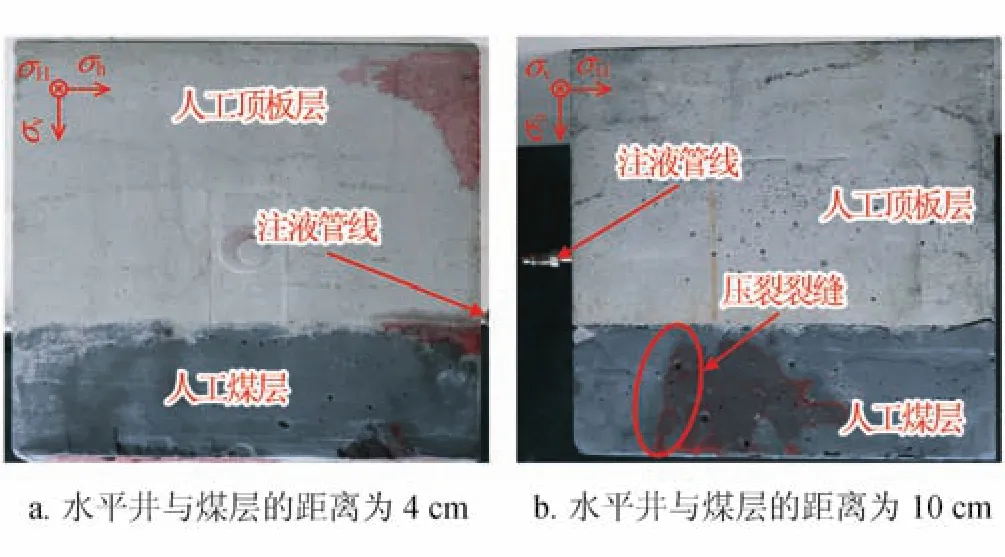

为了研究顶板水平井穿层压裂裂缝延伸规律,探究顶板水平井开发碎软煤层煤层气技术可行性,采用室内物理模拟实验对顶板水平井穿层压裂裂缝扩展规律进行研究。由于碎软煤层煤体结构破碎,对煤岩压裂裂缝的延伸规律模拟难度较大,为使煤层和顶板岩层的力学参数、地应力状况等与室内压裂岩样具有一致性质,采用“顶板—煤层”分层的相似材料浇筑方法,建立基于岩石力学强度的“顶板—煤层”胶结的物理模型(300 mm×300 mm×300 mm),物理模型的顶板和煤层的厚度分别为20 cm和10 cm,对制作的模型进行模拟水平井井筒加工,水平井距离煤层顶界的距离分别为4 cm和10 cm两种方案,采用定向射孔诱导裂缝向下延伸,对管线与钻孔之间的环空注入高强度树脂胶模拟水平井的固井状态,采用带红色染料活性水压裂液注入,压裂后实验结果(图2、3)可以得出:①两种不同距离条件下顶板水平井穿层压裂,裂缝都能扩展向煤层延伸,且形成的裂缝均为一条弯曲不规则的垂直裂缝。②当水平井与煤层顶部的距离为4 cm时,裂缝在煤层顶板内起裂,裂缝扩展穿过界面,能够在煤层中形成一个有效的大裂缝区域,且在顶板岩层内形成的裂缝区域较小;当水平井与煤层顶部的距离为10 cm时,裂缝在煤层顶板内起裂,裂缝扩展穿过界面,也能在煤层中形成大裂缝区域,但在顶板岩层内形成的裂缝区域较大,且裂缝高度不可控,表明在相同的压裂规模条件下,顶板岩层内形成的裂缝区域越大,致使煤层中形成的裂缝区域就会变小。③随着顶板水平井与煤层距离的增加,煤层中裂缝形成的效果变得更差,因为沿纵向裂缝高度增大,而且纵向裂缝沿煤层顶板水平井上部上窜的可能性增大,纵向裂缝高度更难控制,致使压裂改造效果变差。穿层压裂裂缝延伸规律显示,水平井在煤层顶板一定范围内穿层压裂能把煤层压开,且水平井与煤层的距离越近裂缝扩展效果越好,表明顶板水平井开发碎软煤层中的煤层气思路是可行的[10-13]。

图2 不同水平井位置条件下顶板水平井穿层压裂裂缝外观结构图

图3 不同水平井位置条件下顶板水平井穿层压裂裂缝内部结构图

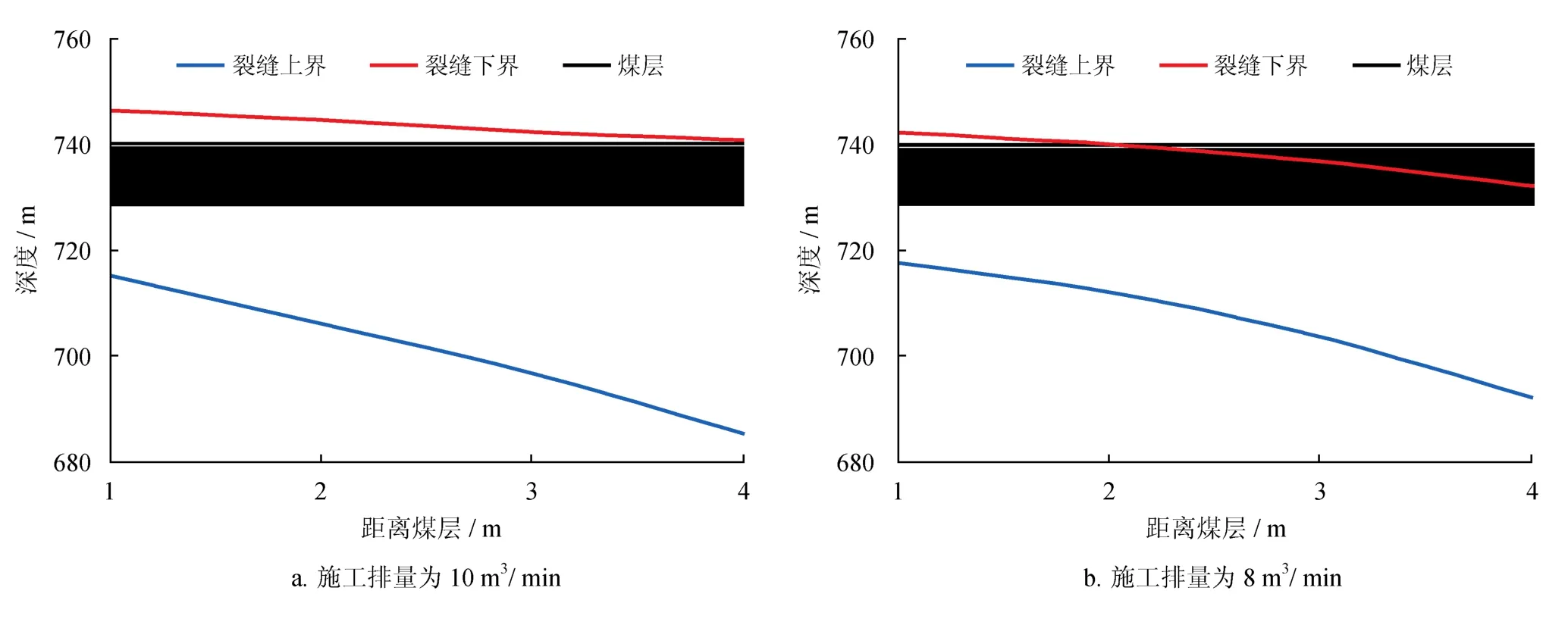

3 顶板岩层水平井水平段位置优化设计

煤层顶板中水平井的位置对穿层压裂效果能产生重要影响,为了进一步研究水平井纵向位置对穿层压裂效果的影响规律,基于碎软煤层及顶板岩石力学特征和芦岭井田8号煤层参数,借助储层压裂分析软件,分析水平井与煤层的距离对穿层压裂裂缝扩展形态的影响规律,为顶板中水平井的位置优化提供依据。数值模拟时,分别固定压裂施工排量为8 m3/min和10 m3/min,只改变水平井眼与煤层顶界的距离(1 m、2 m、3 m、4 m)模拟裂缝形态。模拟结果(图4)表明:①顶板中水平井的部署位置与施工排量密切相关,当施工排量为8 m3/min、水平井与煤层的距离小于2 m,施工排量为10 m3/min、水平井与煤层的距离小于4 m时,压裂改造时能把煤层压开,表明合适的施工排量能使一定范围内的顶板水平井取得较好的压裂效果;②但随着水平井眼与煤层顶界距离的增大,沿纵向裂缝高度增大,而且纵向裂缝沿煤层顶板水平井上部上窜的可能性增大,纵向裂缝高度更难控制,所以沿横向延伸的裂缝长度减小,致使压裂改造效果变差。室内物理模拟实验与数值模拟结果一致,顶板水平井应布置在距离煤层顶界越近的位置,越有利于改善煤层气的开发效果。同时水平井的钻进位置需结合射孔穿透深度综合确定,定向射孔能够诱导裂缝向下延伸进入煤层,目前超深穿透射孔深度范围介于1.0~1.5 m,为了确保穿层压裂成功实施,确定水平井纵向位置控制在距煤层顶界1.5 m内较合理。模拟结果表明,水平井与煤层顶界的距离为1.5 m时,既能压开煤层又能在煤层顶板中形成较长的裂缝,能满足顶板水平井增产改造目标要求[14-15]。

图4 不同水平井位置条件下穿层压裂裂缝扩展形态图

4 紧邻煤层的顶板岩层水平井开发煤层气技术

为解决顶板水平井钻井质量以及水平井眼与煤层的沟通难题,同时提高煤层气开发效果和经济效益,探索并形成了紧邻煤层的顶板岩层水平井开发煤层气技术对策。

4.1 “优质、快速、安全”钻井工艺技术

为了提高水平井钻井质量和效率,探索形成适合顶板煤层水平井的“优质、快速、安全”钻井工艺技术:①水平井剖面设计采用“直—增—稳—增—平”的双弧剖面类型,提高工具造斜效率,减小施工摩阻,降低施工难度;②由于煤层起伏比较大,钻井轨迹控制难度大。根据8号煤层(电阻率为330~720 Ω·m,自然伽马为20~30 API)与其顶板岩石(电阻率为70~125 Ω·m,自然伽马为42~70 API)电阻率和自然伽马参数差异明显的特点,采用方向伽马+电磁波视电阻率随钻测井精确控制技术,钻进时实时监测井眼附近电阻率和自然伽马等参数,实时判断井眼轨迹的方位以及与煤层顶界的距离。现场试验井眼轨迹基本上控制在距煤层顶界1.5 m以内(图5);③采用水基钻井液,通过添加防膨剂、防塌剂、润滑剂等优化钻井液性能,实现水平井段安全、快速钻进。

图5 芦岭井田顶板水平井LG01井井眼轨迹曲线图

4.2 超深穿透定向射孔技术

为确保8号煤层上部1.5 m以内顶板岩层中水平井分段压裂的成功,射孔要求穿透钢套管、水泥环和煤层顶部的泥岩,保证压裂时裂缝在8号煤层中延伸。因此研究采用95 mm射孔枪、102型射孔弹、孔密度为10孔/m,每段射孔长度为3 m,采用垂直向下的定向射孔方式、并配合超深穿透复合射孔工艺,采用水力泵送射孔—桥塞联作工艺、电缆传输方式进行射孔。垂直向下射孔有利于诱导裂缝纵向上向煤层延伸,确保压开煤层,提高压裂施工的成功率和压裂效果。

4.3 “大排量、大规模、高前置液比、中砂比”活性水压裂技术

针对顶板岩层水平井压裂煤层容易受到伤害、压裂液滤失量大、压裂缝短、支撑剂镶嵌严重的难题,初步形成了“大排量、大规模、高前置液比、中砂比”活性水压裂工艺技术,即施工排量为10 m3/min、加砂规模为8.0 m3/m、前置液比为45%、平均砂比为13%。其技术核心包括采用活性水压裂液降低对煤层伤害,采用大排量降低压裂液滤失量和提高携砂效果,采用大规模、高前置液比、中砂比工艺延长裂缝和提高支撑效果,实现了高效改造顶板岩层和煤层的目标。现场对水平井实施7段压裂改造,取得了良好的改造效果,可以满足顶板水平井增产改造目标要求。

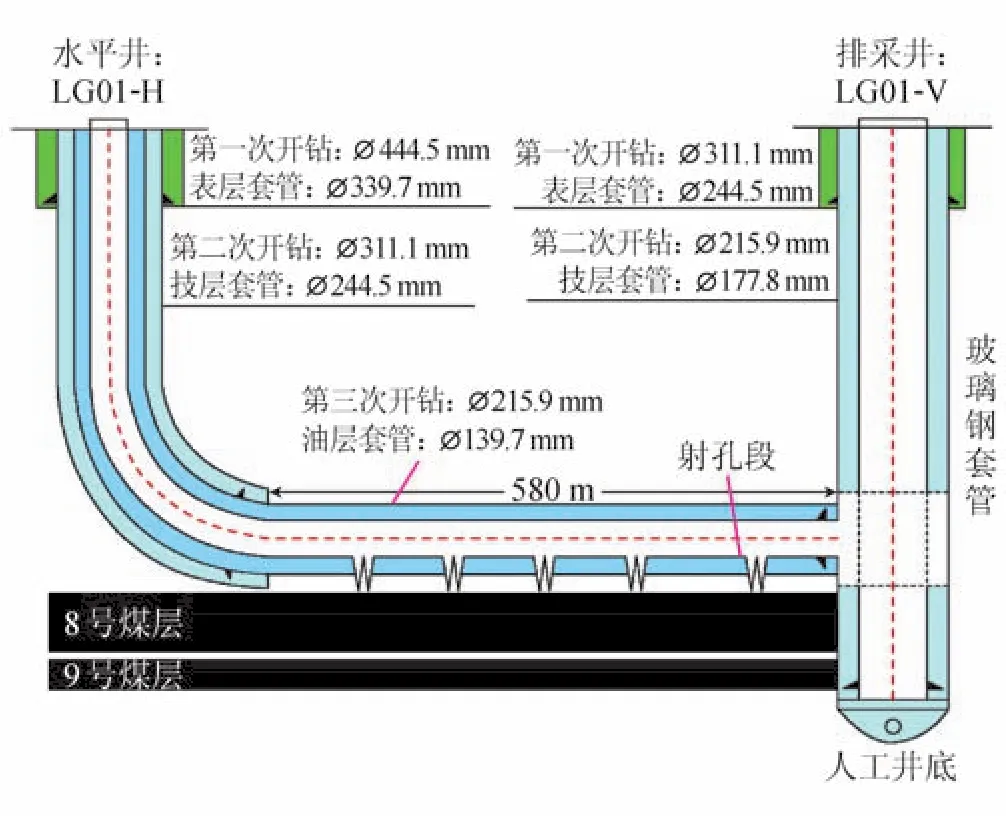

5 现场试验及其效果

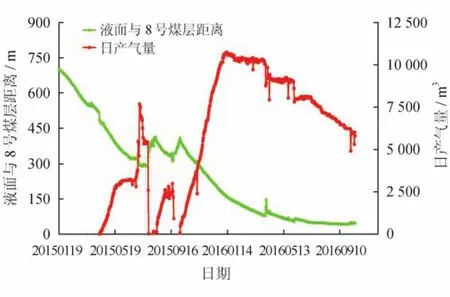

2014—2017年在淮北矿区芦岭井田实施了一组紧邻碎软煤层的顶板岩层水平井开发煤层气工程试验。LG01井为第1口试验井,考虑到煤矿区的地质条件,为了安全顺利施工,水平段初步设计为580 m,井身结构如图6所示。通过对井田地质条件和目标段储集层特征进行分析,对水平井进行优化部署,对开发工艺进行优化设计。现场试验运用上述研究成果,取得了良好的增产效果。截至2016年10月底(图7),井底流压为0.48 MPa,动液面距离煤层近50 m,日产气10 000 m3的产能超过100 d,日产气7 000 m3的产能超过500 d,累计产气量突破400×104m3,且仍具高产、稳产的潜力。研究表明,紧邻碎软煤层的顶板岩层水平井开发煤层气技术取得了较好的产气效果,具有很好的应用价值,为碎软煤层煤层气开发提供了一条新途径。

图6 LG01井的井身结构图

图7 LG01井的生产曲线图

6 结论

煤体结构破碎和渗透率低是碎软煤层“有气难出”的主要原因,为了提高碎软煤层煤层气开发效果,从水平井钻井、压裂和排采控制3方面考虑,研究了紧邻碎软煤层的顶板岩层水平井开发煤层气思路。

研究结果表明:顶板岩层水平井穿层压裂过程中形成的垂直裂缝能够从高应力值的顶板岩层向下延伸到低应力值的煤层中,且顶板中水平井的位置对穿层压裂效果能产生重要影响,水平井距离煤层越近,穿层压裂裂缝延伸的效果越好,水平井的位置应布置在距离煤层顶界1.5 m范围的顶板内,能满足顶板水平井的增产改造要求。

研究形成了紧邻碎软煤层的顶板岩层水平井开发煤层气3个关键技术:①“优质、快速、安全”钻井技术;②深穿透定向射孔技术;③“大排量、大规模、高前置液比、中砂比”活性水压裂技术。

实践证明,顶板水平井开发碎软煤层煤层气取得了较好的产气效果,表明紧邻碎软煤层的顶板岩层水平井开发煤层气技术可行,为碎软煤层的煤层气开发提供了一条新的技术途径。

(修改回稿日期 2018-07-13 编 辑 韩晓渝)

亚洲最大深水油气平台调整项目通过机械完工验收

2018年9月5日,亚洲最大深水油气平台调整项目——荔湾3-1一期后期项目顺利通过机械完工验收。

荔湾3-1是我国自主研发、亚洲最大的深海油气平台,荔湾3-1一期工程于2014年4月投产。为满足气藏降压生产的需要,荔湾3-1一期后期项目启动,为该平台增加湿气压缩机组、凝析油外输泵及配套设施。复杂的设计工况、与已有设施和未来二期设施的兼容性设计、在生产高压气田平台施工改造、吊装2 500 t模块等对该项目高质量安全的实施提出了极大的挑战。

为推进项目安全高效实施,中海石油(中国)有限公司深圳分公司深水工程建设中心进行了多项技术创新与实践。设计方面,项目组精准分析需求,优化设备数量和实施方案,节省投资3.77亿元,节约能耗4.45×108kW·h。技术方面,项目组首次采用新型高压水冲洗工艺,实现了有限空间内大尺寸管道的一次性清洁,发明并采用新型夹板式管道封堵装置实现了工艺管道安全高效的切割与更换,创新精就位导向防碰装置实现2 500 t模块多点精就位安装。与此同时,在生产高压气田平台的海上改造施工过程中,未发生一起可记录安全事件、未造成生产计划外关停。这为同类工程项目,尤其是深水多气田多工况接入提供了新的思路和良好的示范。

(天工 摘编自《中国海洋石油报》)