铝电解质中锂盐含量对400KA电解槽生产的影响

(天山铝业股份有限公司,石河子市,832000) 刘君鹏 丁达勇 王龙召

早在1886年霍尔的第一个专利书中,就已提出了锂盐在铝电解上应用的建议,它的主要作用是降低电解质的初晶点,提高电解质导电率,降低电解质密度等,但锂盐也有降低氧化铝在电解质中溶解度的作用,故含量不宜过高,必须结合氟化钙、氟化镁含量控制在一定范围,且分子比要与其匹配,才能确保生产平稳。下面从锂盐对电解质体系的影响进行逐一分析。

从国内各铝厂了解到,因国内铝厂大部分采购国产氧化铝,而国产氧化铝中氟化锂含量普遍在0.2%~2.5%之间[1]。因此氟化锂来源主要是原料氧化铝,另外有少数铝厂采购碳酸锂作为添加剂。

1 氟化锂对电解槽生产的影响

1.1 对温度的影响

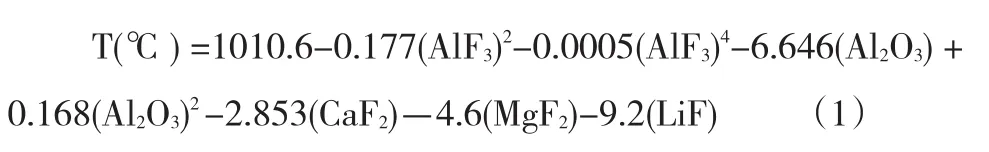

电解温度T实际可表示为电解质的初晶温度t0与电解值的过热度△t之和,即T=t0+△t,电解质中添加锂盐后,当电解质中 Al2O3、AlF3、CaF2、MgF2的含量一定时,从公式⑴中可得到,每增加1%LiF可降低电解质初晶温度约8℃。使电解质具有优良的物理化学性质[2]。

Bullard和Przbycien得出Al2O3、AlF3、CaF2、MgF2和LiF的含量与冰晶石熔液初晶点的综合关系式如下∶

公式⑴中括号内各种添加剂为质量百分比,AlF3为过量百分比。

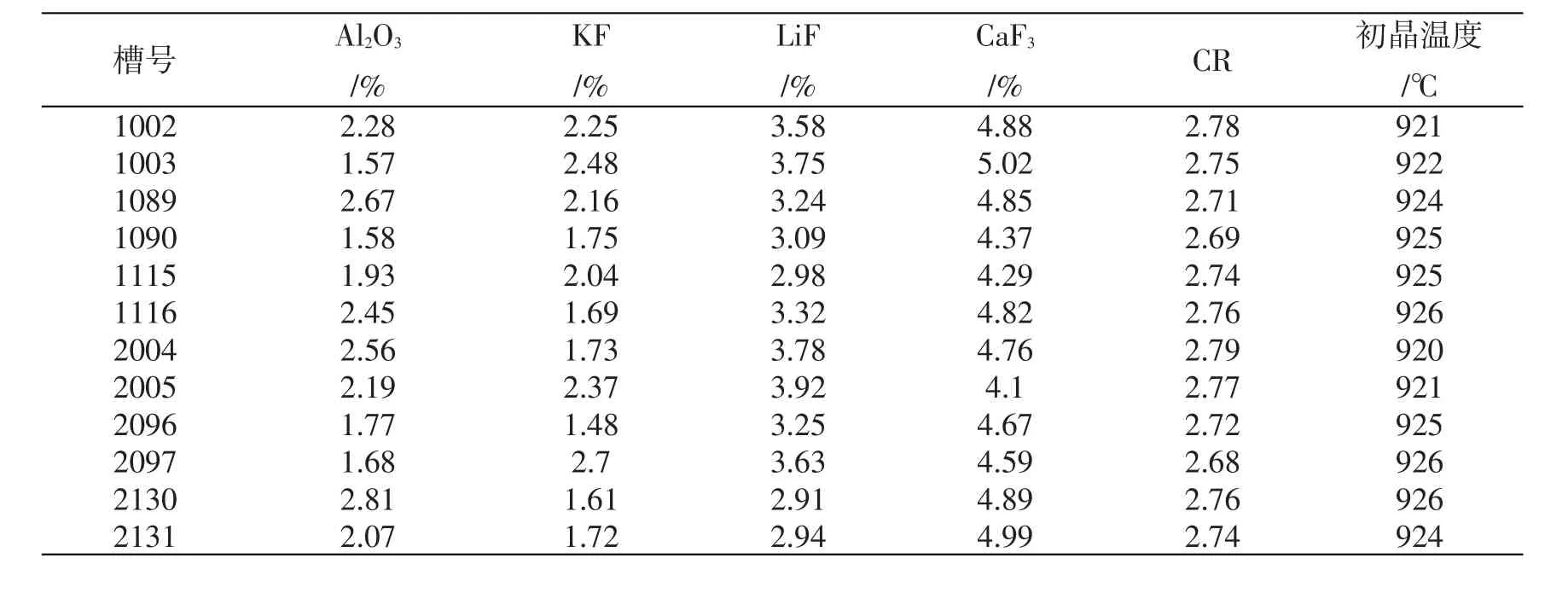

添加剂对电解质初晶温度的影响是综合性的,但AlF3和LiF影响较大,表1是某铝厂部分电解槽电解质成分和分子比、初晶温度的化验结果。

锂盐能使电解质初晶温度降低,主要是由于添加锂盐后,在电解质体系中形成了一个稳定的低溶点化合物锂冰晶石(Li3AlF6),通过简单的LiF~AlF3二元系相图可以看出,锂冰晶石(Li3AlF6)的熔点只有785℃左右,而冰晶石(Na3AlF6)的熔点则为1010℃,因此,电解质含一定量氟化锂可以显著降低冰晶石-氧化铝二元系的熔点。

表1 电解槽电解质成分和分子比、初晶温度的化验结果

1.2 氟化锂对能耗的影响

由于LiF可增大电解质的电导率(减小电解质电阻),减小电解质黏度,降低电解质的蒸气压(可减小挥发性),降低电解质密度,从而可以降低电解槽工作电压,实现较低电压运行。同时,工业实践表明∶含LiF的电解质能有效提高电流效率,大型预焙槽已经采用相对低摩尔比电解质,如果电流效率不高于94%,LiF含量在2%~5%能少许提高电流效率,原因是目前较低电压的前提下,电解槽极距进一步压缩,锂电解质体系减小电解质电阻,有利于保障极距。因此,适量的LiF含量将有效提高电流效率,降低电解的能耗。

1.3 氟化锂对电解质密度、电导率、粘度的影响

LiF能降低电解质密度,可使铝液镜面同电解质界面更好的分层,减少二次反应的几率,达到提高电流效率的目的。

锂盐作为铝电解质的组分所起的作用主要是降低电解质的初晶点,提高其电导率[3],此外还减小其蒸汽压和密度。其缺点是减少氧化铝在电解质中的溶解度。

LiF对降低电解质粘度的效果最显著,粘度的降低,促进电解质在电解槽内的流动和CO2气体的排除,提高电流效率。

1.4 氟化锂对原铝质量的影响

电解铝生产中,于电解质内加一定量的锂盐有提高电流效率、降低电解质初晶温度、减少电流消耗及阳极损耗,防止环境污染等优点。但锂盐加入过多也会给生产带来不利,将会影响铝液质量。

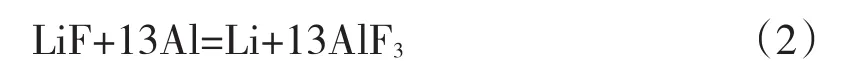

当铝液中Li含量与电解质中LiF含量建立平衡时,则有下列反应式∶

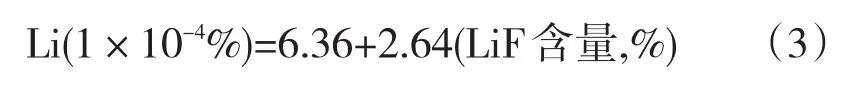

德国Essen铝厂统计了工业铝电解槽中的Li含量与电解质中LiF含量之间的关系式,其回归方程为∶

2 锂盐含量的控制范围研究与实践

现代铝工业中,对电解质体系的研究一直在不断深化,通过对添加剂的不断应用来改善传统电解质体系,以实现低温、高效的炼铝模式。电解质中添加锂盐一直是改善电解质体系重要措施之一,但由于氧化铝矿所含成分的不同,氧化铝中Li2O含量差别较大,单纯使用Li2O含量较高的氧化铝会造成铝电解过程中LiF含量过高的现象,影响电解槽的平稳运行。某厂电解质中LiF含量偏高(3%~5%),大部分电解槽长期处于低温生产状态,电解槽普遍存在沉淀多、结壳厚、效应频发的现象。

在工业实践中,目前已得到的共识是LiF含量在1%~3%之间是较好的低分子比电解质体系。由于锂盐的存在,使得槽温与传统电解质体系之理论温度不相吻合,尤其当锂盐含量较高时,偏差值更大。某公司500kA电解槽的运行情况分析可得出∶当LiF含量含量高,低温、低电压、较低分子比(2.5~2.6)时,槽运行状况不佳,存在稳定性差、效率低下、效应系数高等缺点,反而给各项经济技术带来负面影响。

某公司跟踪根据电解质氟化锂含量变化趋势,从原料控制着手,适度控制氟化锂含量范围。结果表明:锂盐含量控制在2.5%~3.5%范围内,可通过添加低Li2O含量的氧化铝予以调整,并减少AlF3的添加量,将分子比控制在2.6~2.7间,增大电解质的电导率,减小电解质黏度,降低电解质的蒸气压,降低电解质密度,槽温控制在940℃左右,保持适度的过热度,电解槽可在较低电压运行。铝水平24~26cm,电解质水平17~20cm,不发生大幅度变化。

试验摸索在各项工艺条件达到最佳匹配后,电流效率明显提高(槽日产提高了42.37kg),直流电单耗下降了119kwh/t.Al,氟化铝单耗下降了3.76kg/t.Al,各项指标均有所改善,电流效率能保证在91.5%以上,铝锭综合交流电单耗能稳定在13600kWh/t.Al以下。原铝质量也得到保证,没有客户提出异议。

3 结语

根据电解槽设计槽型特点,结合生产技术条件,摸索氟化锂含量高低对生产的利弊,提前预测氟化锂变化趋势,通过商务手段控制氟化锂含量在一定范围内运行,使电解槽工艺技术条件受到氟化锂的负面影响降到最低,能够取得较为理想的经济技术指标。