不同条件对摩擦塞焊第一阶段摩擦扭矩的影响

郑勇乐,闫崇京

(南京航空航天大学江苏省精密与微细制造技术重点实验室,江苏南京210001)

0 前言

摩擦塞焊(Friction Plug welding)是1995年由英国焊接研究所发明的一种新型固相补焊技术。其基本原理为:在一定的压力、扭矩作用下,通过塞棒与塞板的相对旋转进给运动,使得塞孔孔壁与塞棒在接触界面摩擦产生摩擦热和塑性变形热,待其扩散至塞孔孔壁的附近区域,使得该区域的温度逐渐上升到一般低于熔点的温度区间(0.6~0.9Tm),随着温度的升高,材料的屈服强度会逐渐降低、而塑性会逐渐提高,进一步在顶锻压力的作用下,伴随着材料塑性变形区域不断扩散直至发生金属塑性流动,在摩擦界面发生分子扩散和再结晶而实现连接的固态焊接方法[1]。

摩擦焊接接头的成形质量主要取决于准稳态以及顶锻阶段。但是相对于其他阶段,第一阶段的焊接过程是极其复杂的,而其所占的产热比例只有10%[2],因此学者们在研究中大多选择用简单的库伦摩擦产热模型或直接忽略的方法来处理该阶段的产热,从而导致对于这一阶段的认识远远落后,也造成了接头成形机制基础理论方面的不完善。

李鹏[3]对旋转摩擦焊第一阶段进行了深入研究,发现在45#碳钢的焊接过程中存在摩擦扭矩平台现象。Kimura[4-7]对于碳钢类材料的旋转摩擦焊焊接过程中的摩擦扭矩、产热机制进行了深入的研究,甚至提出其可以不进行第二阶段即完成焊接。目前对于摩擦塞焊的研究相对较少,尤其是第一阶段的研究更是少之又少。因此很有必要对摩擦塞焊的第一阶段进行深入研究。

本研究首先建立了摩擦塞焊第一阶段摩擦扭矩的数学模型,其次以7075-T6铝合金作为试验材料,在焊接进给速度、转速以及塞棒锥角等不同条件下,进行了多组摩擦塞焊试验系列,采集试验过程中的摩擦扭矩,后期整理相关数据,最后分析得到不同条件对摩擦塞焊第一阶段摩擦扭矩的影响。

1 第一阶段摩擦扭矩模型

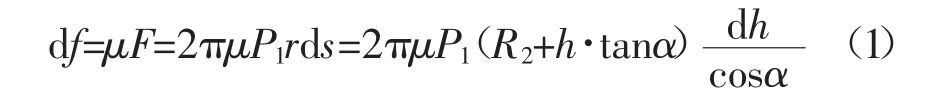

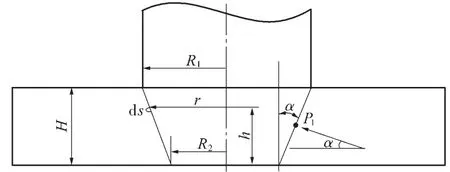

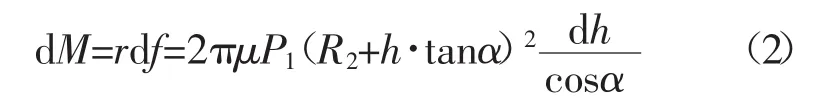

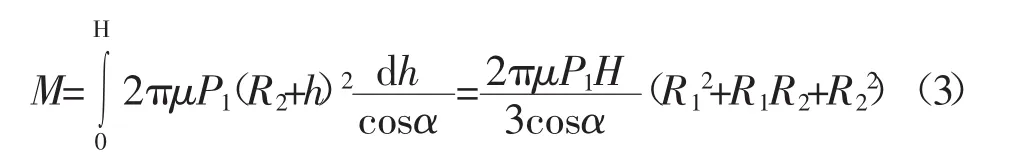

摩擦塞焊第一阶段时,材料并未发生塑性变形和材料流动,可以通过建立摩擦扭矩的数学模型研究不同条件对摩擦塞焊第一阶段摩擦扭矩的影响。设圆台体塞棒锥角为2α,侧面受力为P1,根部和端部的半径分别为R1和R1(见图1)。则半径r、厚度为d s的微环受到的摩擦力为

式中 μ为摩擦系数。

图1 塞棒旋转产生的摩擦扭矩分析

塞棒在侧面微环旋转产生的摩擦扭矩为

因此塞棒旋转产生的摩擦扭矩为

通过对摩擦塞焊第一阶段建立的摩擦扭矩模型(见式(3))可知,第一阶段摩擦扭矩与摩擦系数、压力以及塞棒锥角、孔径等因素有关。其中摩擦系数在焊接过程中与摩擦速度、压力等因素相关。因此,为更清晰地了解不同条件下对摩擦塞焊第一阶段摩擦扭矩的影响,还需要进行相关试验以进一步详细分析。

2 试验材料、设备及实验方法

2.1 试验材料

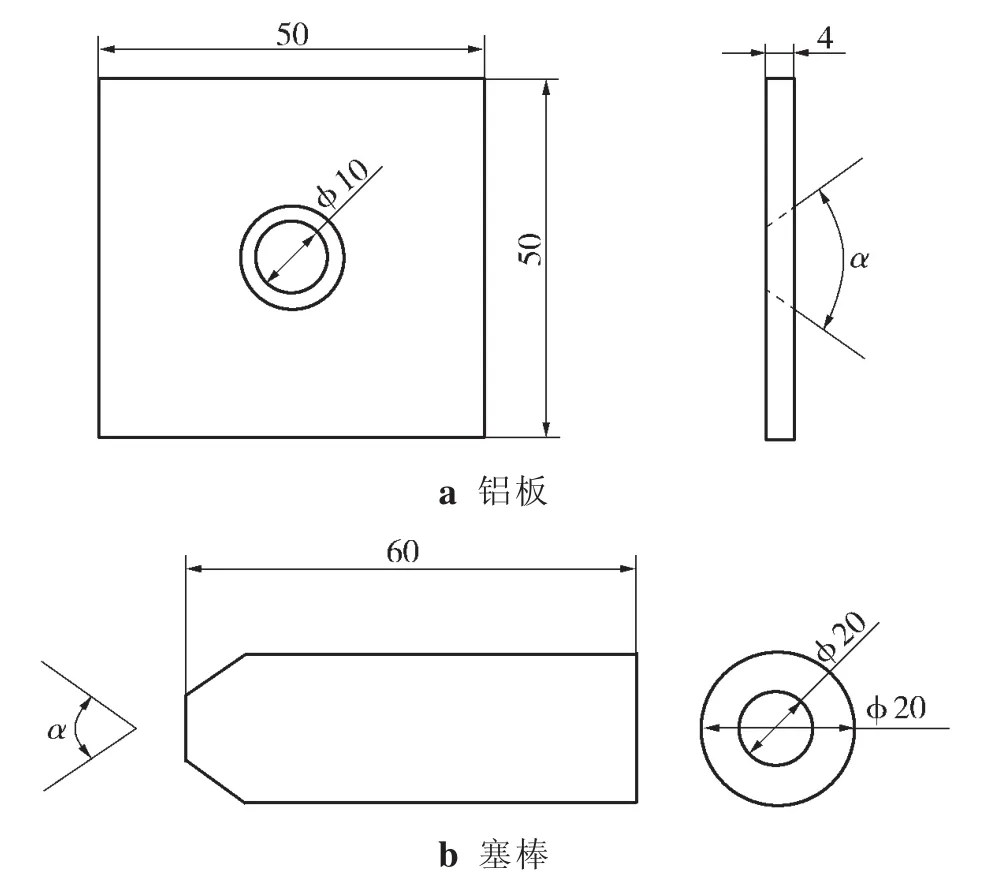

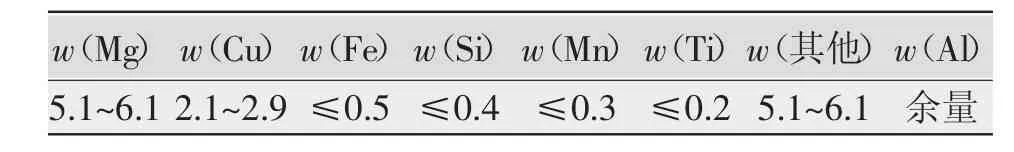

供摩擦塞焊焊接试验所用的铝板与塞棒的形状尺寸如图2所示,两者材料均为7075铝合金,供货状态为T6,其化学成分如表1所示。

图2 摩擦塞焊焊接工件的形状与尺寸

表1 7075-T6铝合金的化学成分 %

2.2 试验设备

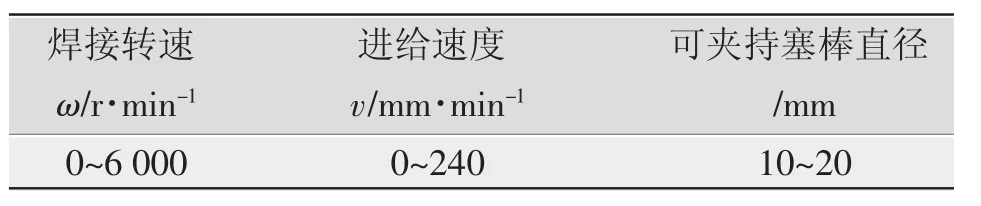

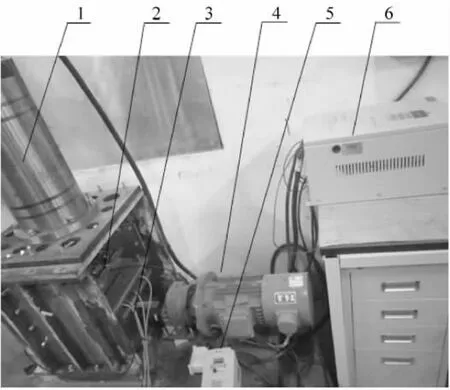

自主研发的顶锻式摩擦塞焊焊接设备如图3所示,其主要参数如表2所示。该设备基本满足本试验的基本要求,只需在原有的设备上加装部分采集系统完成对相关数据的采集工作。

表2 设备主要参数

图3 顶锻式摩擦塞焊焊接设备

2.3 试验方法及过程

焊接塞棒以一定的转速向下进给,当塞棒端部与铝板的塞孔侧壁开始接触时,即进入焊接摩擦塞焊的第一阶段——摩擦功产热,随着摩擦产热的积累逐渐进入准稳态阶段——塑性功产热,然后保持一定的轴向顶锻力3 s,最后停止顶锻,摩擦塞焊焊接结束。利用扭矩传感器及记录仪采集整个过程中的摩擦扭矩数据,后期制作扭矩变化曲线并进行分析。

综合摩擦塞焊焊接接头的质量主要与塞棒的进给速度、转速以及塞棒锥角等因素紧密相关,针对以上因素设计试验方案,讨论不同条件下第一阶段摩擦扭矩的规律。试验材料形状尺寸如图1所示,不同条件下的组合试验见表3。

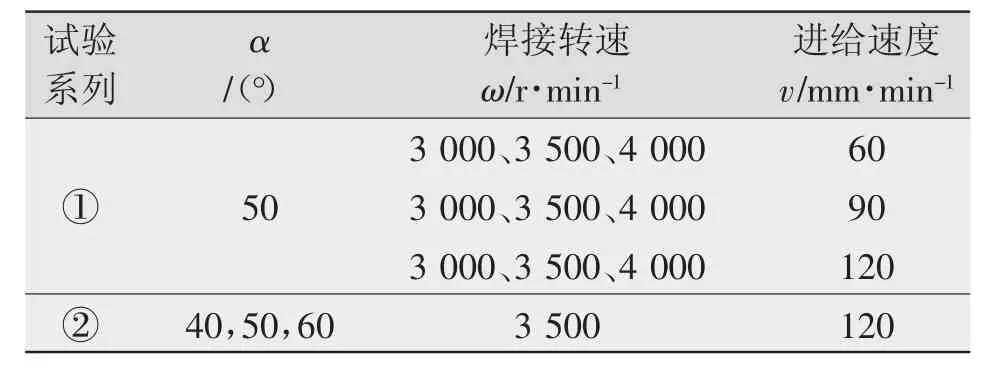

表3 试验参数

①为研究不同工艺参数对第一阶段摩擦扭矩的影响,控制塞棒与塞孔的锥角为50°不变,分别在不同焊接进给速度、转速下进行对比试验。

②为研究塞棒锥角对第一阶段摩擦扭矩的影响,控制塞棒焊接进给速度和转速一定,改变塞棒与塞孔的锥角进行对比试验。

同时考虑到每次试验可能存在一定随机误差,为了保证试验的可靠性,每组参数都是需要进行多次试验,后期整理试验数据进行最后的分析。

3 试验结果

3.1 不同工艺参数下的摩擦扭矩曲线变化规律

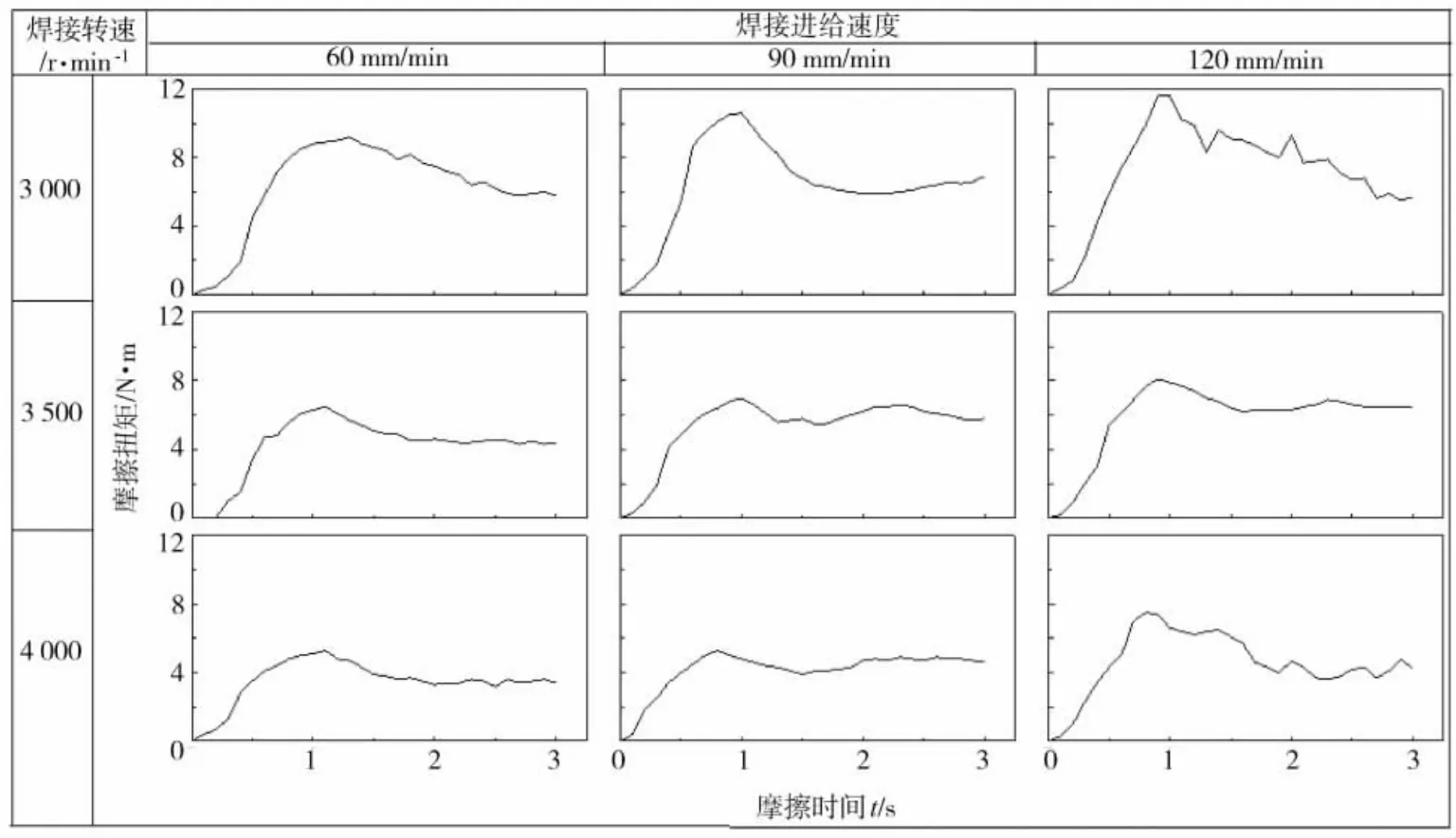

在不同焊接转速、进给速度条件下摩擦扭矩变化曲线如图4所示,即试验系列①。峰值时刻的扭矩即峰值扭矩是区分摩擦焊焊接过程不同阶段的重要标志,当摩擦扭矩从零开始逐渐增大至峰值扭矩时为摩擦塞焊的第一阶段,此后进入第二阶段——准稳态阶段[3]。

图4 不同焊接转速、进给速度下的摩擦扭矩曲线

李鹏[3]、Luo等人[8]分别在对旋转摩擦焊、连续驱动摩擦焊的研究中,均发现了在第一阶段中产热功率近似线性增加。由图4中第一阶段摩擦扭矩变化曲线可以看出,在不同工艺参数下摩擦塞焊第一阶段的摩擦扭矩均呈近似线性增长至峰值扭矩。因此对于摩擦塞焊第一阶段摩擦扭矩线性变化也可以合理的提出:在摩擦塞焊第一阶段产热功率线性化的假设。

在第一阶段中的摩擦阻抗先后存在3种基本类型:磨损(Wear)、滑动摩擦(Slide)和黏着摩擦(Stick)。由于摩擦扭矩作为摩擦阻抗的一种表征形式,因此3种不同类型的摩擦阻抗体现在摩擦扭矩变化曲线上也会有一定的差异性。

一方面,几乎在所有条件下第一阶段摩擦扭矩变化曲线都呈现出一定的阶段性特征:摩擦扭矩变化曲线开始以较小变化率持续一段时间,然后变化率迅速增大并持续一段时间,最后再以一不同的变化率持续一段时间至达到峰值扭矩。

这是因为在不同摩擦机制下摩擦扭矩的变化速度各不相同,在塞棒与塞孔刚刚接触摩擦时,由于接触界面存在微小突起,导致刚开始的摩擦面积小于实际面积即发生磨损摩擦阶段,此时摩擦扭矩的变化率也较小;随着摩擦面积逐渐增大至与实际面积相等进入滑动摩擦阶段,摩擦扭矩的变化率有所提高;持续一段时间后,随着温度的升高摩擦界面金属发生黏着,同时又不断被旋转的塞棒剪断即发生黏着摩擦阶段,相应的摩擦扭矩变化率也会有所不同。第一阶段摩擦扭矩的变化率呈现出的阶段性特征可以很好的表征磨损摩擦、滑动摩擦、黏着摩擦这3种基本类型的摩擦机制的存在。

另一方面,随着焊接转速和进给速度的不断增大,可以发现在摩擦扭矩曲线中“磨损”持续的时间在不断的减少,当焊接转速和进给速度增大到一定值时,甚至是从摩擦扭矩变化曲线中“消失”了。这是因为随着转速、进给速度的增大,接触界面的微小突起等会迅速地被磨平,很快进入了“滑动摩擦”的阶段。

3.2 不同工艺参数对峰值扭矩和达到峰值扭矩所需时间的影响

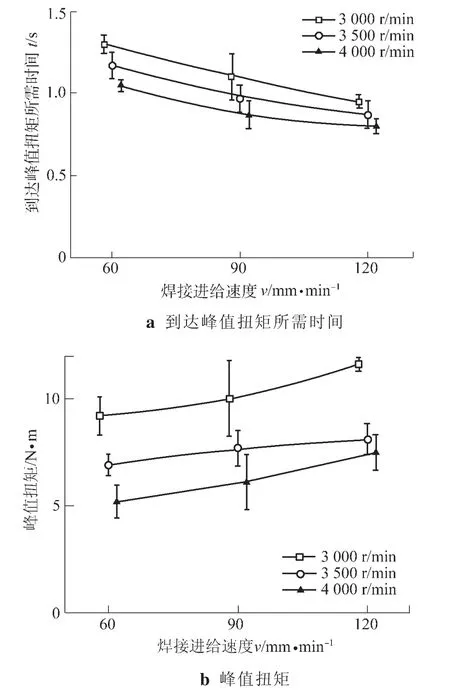

峰值扭矩和达到峰值扭矩所需的时间是完成第一阶段进入准稳态阶段的两个重要指标。根据系列试验①,统计每组试验中的峰值扭矩、达到峰值扭矩所需时间以及相应的工艺参数,制作峰值扭矩和达到峰值扭矩所需时间与工艺参数的关系曲线,如图5所示。

图5 焊接进给速度、转速对峰值扭矩及到达峰值扭矩所需时间的影响

由图5a可知,一方面,随着焊接进给速度的增大,无论在何种焊接转速下达到峰值扭矩所需的时间均在逐渐减少;另一方面,在任一焊接进给速度下,随着焊接转速的增大,达到峰值扭矩所需时间也相应减小。这是因为无论是焊接进给速度还是焊接速度的增加都会使接触界面摩擦产热功率得到一定的提升,更快地完成进入准稳态阶段所需的热积累,因此相应减少第一阶段所需时间。但当焊接进给速度或转速增大到一定程度时,完成第一阶段所需时间会逐渐趋于稳定。

由图5b可知,焊接进给速度和转速对峰值扭矩的影响规律不同。在焊接转速相同时,随着焊接进给速度的增大,峰值扭矩相应的也会有所增大;但是,在同一焊接进给速度时,随着焊接转速的增大,峰值扭矩并没有增大却有所减小。

3.3 塞棒锥角对峰值扭矩和达到峰值扭矩所需时间的影响

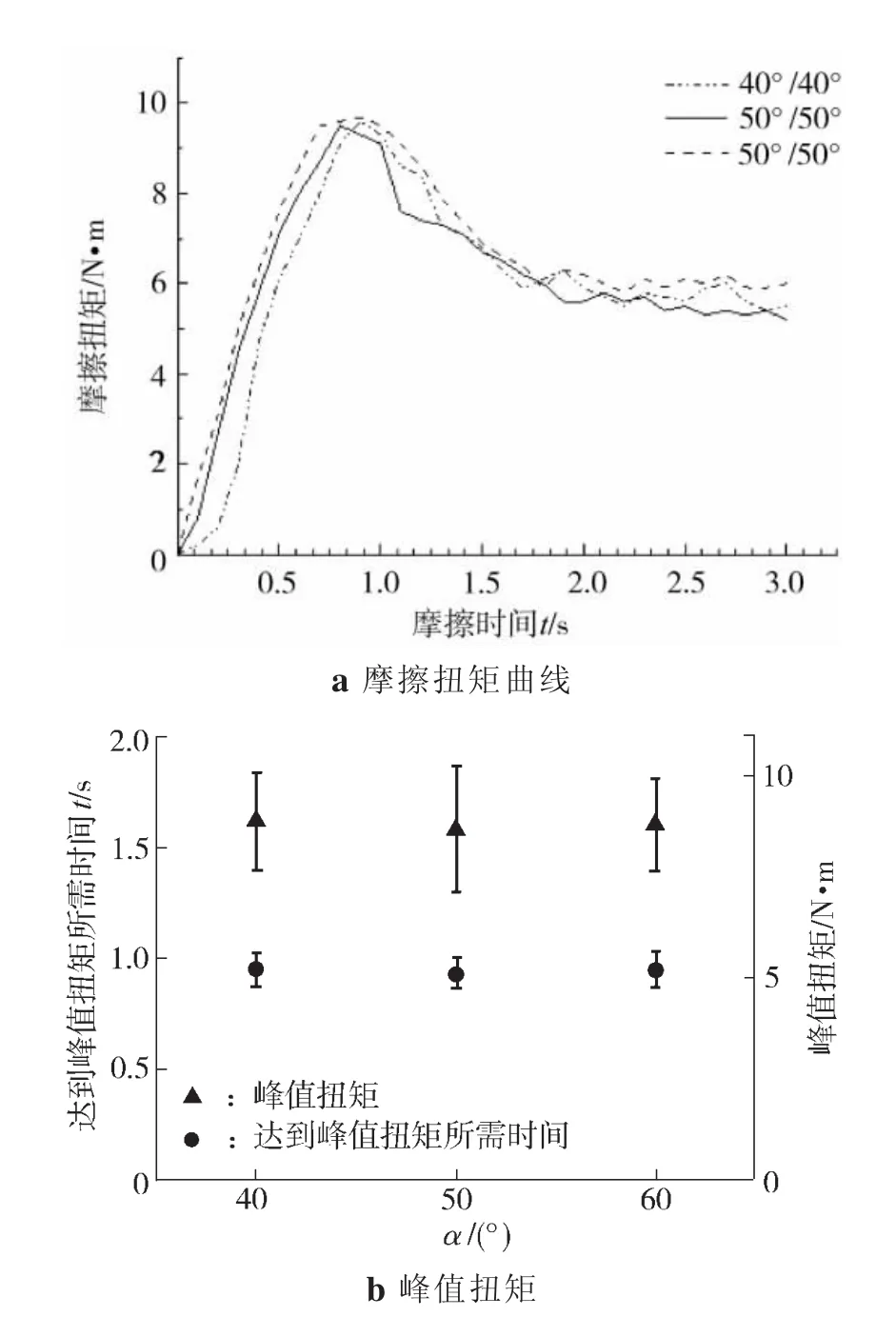

在焊接转速3 500r/min、进给速度120 mm/min的条件下,研究α/β变化时摩擦塞焊第一阶段摩擦扭矩的变化,即试验系列②,其中,当α为40°、50°以及60°时一例的摩擦扭矩变化曲线如图6a所示。可以看出,在达到峰值扭矩之前,塞棒锥角越大,摩擦扭矩稍大一些,这与建立的摩擦扭矩模型相符,但在峰值时刻的摩擦扭矩基本都差不多,达到峰值扭矩所需时间也只有略微的差别。进一步将试验系列②中所有试验条件下的峰值扭矩以及达到峰值扭矩所需时间的进行整理,如图6b所示。

在图6b中,当α从40°到50°时,峰值扭矩出现了略微的下降,而当α从50°到60°时,峰值扭矩又出现些许的回升,锥角的变化几乎不会对峰值扭矩产生显著的影响,且达到峰值扭矩所需时间的变化也是十分的微弱。这是因为在接近完成第一阶段时接触界面的状态已经发生了较为明显的塑化变形,同时摩擦界面的位置也发生了些许的偏移,这才导致仅出现这种现象。

4 结论

(1)在不同工艺参数下第一阶段摩擦扭矩均呈近似线性变化,可以合理的提出摩擦塞焊第一阶段产热功率线性化的假设,并且当在大进给速度、高转速下的线性化表现则更加显著。

(2)达到峰值扭矩所需的时间随着焊接进给速度或转速的增大会相应的减少;峰值扭矩随着进给速度的增大而增大,却随着焊接转速的增大而减小。

(3)随着塞棒锥角增大,在完成第一阶段之前的摩擦扭矩相应的有所提高,但对峰值扭矩和达到峰值扭矩所需时间的影响是非常微弱的。

图6 接触界面面积对峰值扭矩和达到峰值扭矩所需的时间的影响