反应堆压力容器堆焊层下母材减薄缺陷复合返修技术

陈 亮 ,王 鹤

(1.核电安全监控技术与装备国家重点实验室,广东深圳518172;2.深圳中广核工程设计有限公司,广东深圳518172;3.中国第一重型机械集团大连加氢反应器制造有限公司,辽宁 大连 116000)

0 前言

反应堆压力容器(Reactor Pressure Vessel,RPV)长期在高温、高压、强腐蚀、强辐射的环境下运行[1],其容器本体母材为低合金钢材料(RCC-M规范牌号为16MND5,ASME规范牌号为SA-508 Gr.3 Cl.1),服役过程中,容器内壁与一回路腐蚀介质接触。工程实践中,在反应堆压力容器内壁堆焊不锈钢材料(309L+308L)。

反应堆压力容器内壁完成不锈钢堆焊后,堆焊层下可能出现超标缺陷,需进行焊接修复,对低合金钢母材进行部分打磨直至完全去除缺陷。若缺陷深度较大或打磨过程中控制不当,容易造成低合金钢母材大范围减薄。在打磨区域尺寸满足力学分析要求前提下,一般采用不锈钢补焊至与缺陷周围不锈钢齐平。对于缺陷打磨区域不满足力学分析的情况,进行低合金钢加不锈钢复合补焊。

文献[1-5]研究了压力容器材料不锈钢堆焊层补焊试验方法、焊接工艺参数和补焊区材料性能,文献[6]分析了核电站反应堆压力容器接管口裂纹的根本原因,并研究了焊接修复方案及检验方法。文献[7]基于模拟辐照脆化材料,利用INCONEL 52焊材研究了反应堆压力容器的焊接修复。焊缝返修深度40 mm,其中不锈钢堆焊层厚8~10 mm。文献[8]基于数值模拟技术及试验分析,研究了A533 Gr.B Cl.2材料焊接修复残余应力。

关于反应堆压力容器低合金钢母材加不锈钢堆焊层复合修复方案及性能研究未见公开报道。在反应堆压力容器复合补焊过程中,涉及低合金钢补焊及不锈钢补焊,其工艺复杂,过程控制难度大,目前处置思路一般是报废设备,重新投料进行产品制造。

本研究针对反应堆压力容器低合金钢母材加不锈钢堆焊层复合补焊情况,完成了补焊方案设计及工艺实施及技术评价。

1 返修方案设计

1.1 返修坡口

针对大范围低合金钢母材减薄问题,考虑到缺陷范围大,焊接填充量多,返修过程焊接应力叠加效应明显,易诱发焊接质量缺陷,且大厚度缺陷返修时,坡口设计不当侧壁易产生道间未熔合。在方案设计中,应综合考虑焊接填充量与侧壁熔合质量,对焊缝坡口进行整形处理,打磨区域沿容器内壁周向对称设计,坡口侧壁与熔合线夹角小于等于50°。

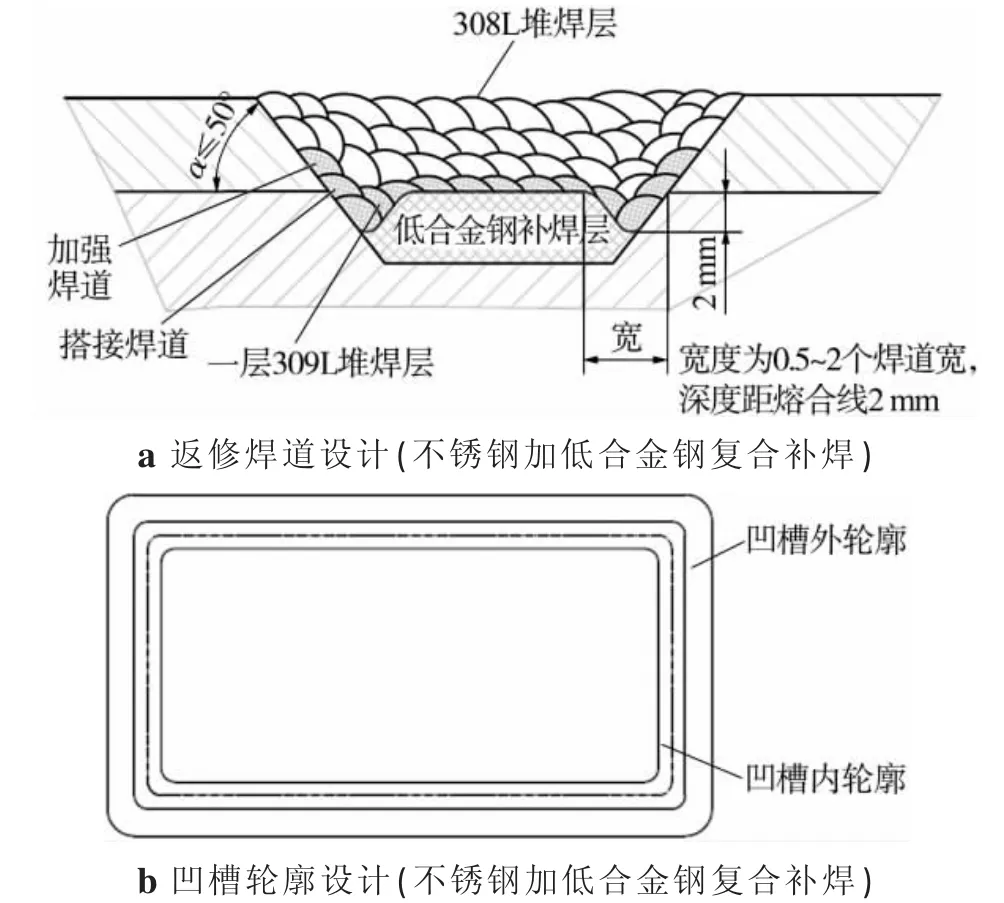

1.2 返修焊道布置

复合补焊过程中,容易造成低合金钢焊缝直接搭接至周边不锈钢堆焊层上,诱发焊接缺陷。针对异种金属复合补焊边缘焊道搭接控制问题,设计方案中开发出低合金钢补焊焊道搭接控制技术,如图1所示。低合金钢补焊边缘区域采用开凹槽设计,结合工艺实际,凹槽深度2 mm,宽度0.5~2焊道,有效避免了低合金钢补焊层搭接至不锈钢堆焊层上引发的质量风险。

图1 返修焊道设计Fig.1 Bead design of welding repair

1.3 焊接工艺控制要求

1.3.1 焊接方法

容器内壁补焊时母材部位与不锈钢堆焊层均采用焊条电弧焊方法。

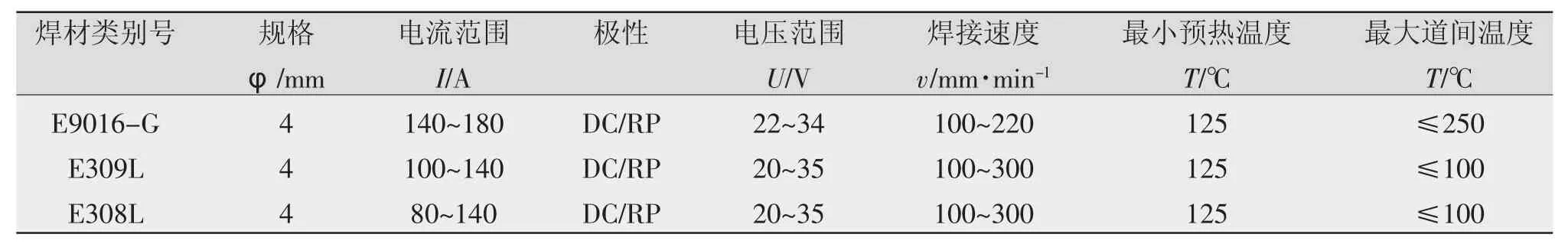

1.3.2 焊材选择及强度匹配要求

补焊过程中,低合金钢焊材采用E9016-G类别号,不锈钢为E309L及E308L类别号。

低合金钢补焊焊缝与母材性能强度范围如表1所示。

表1 焊缝与母材性能强度范围Table 1 Strength range of weld metal and base material

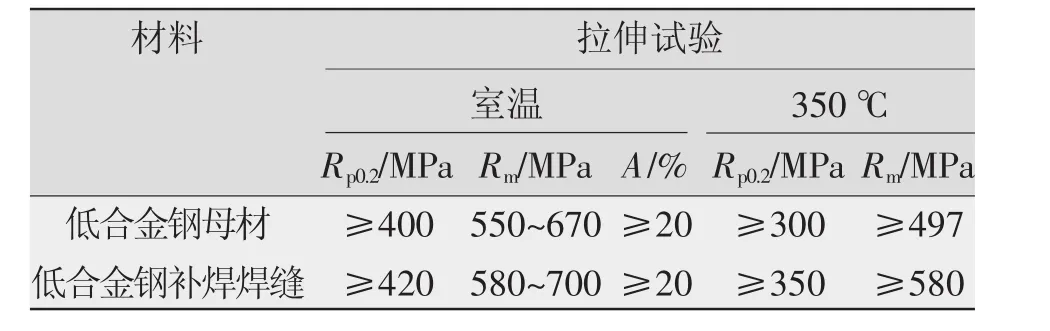

1.3.3 焊接工艺评定要求

产品补焊修复前应对焊接工艺进行评定,合格后固化焊接参数用于产品焊缝修复。基于返修焊道设计要求(见图1),采用16MND5低合金钢试板完成低合金钢试板不锈钢堆焊、开槽(见图2)及复合补焊工作。其中,试板开槽深度与产品低合金钢减薄尺寸一致。

图2 不锈钢堆焊试板开槽实物Fig.2 Stainless steel surfacing test plate slotted photo

1.3.4 焊接过程控制要求

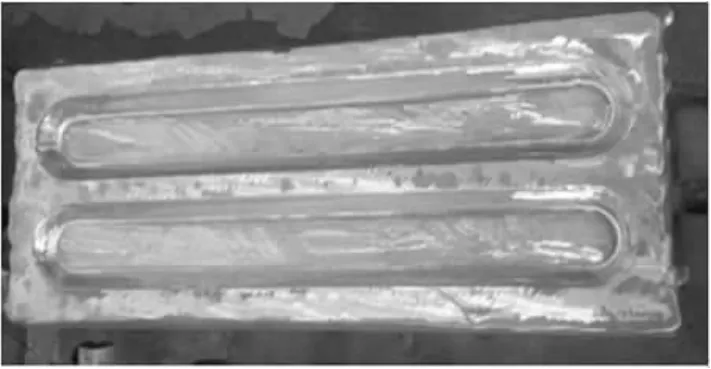

针对低合金钢母材补焊区域与不锈钢堆焊层补焊区域,对焊材规格选用、焊接电流、焊接电压、焊接速度、预热温度及道间温度范围进行限定,焊接参数要求如表2所示。

2 熔敷金属性能评价

2.1 熔敷金属破坏性检验

2.1.1 化学分析

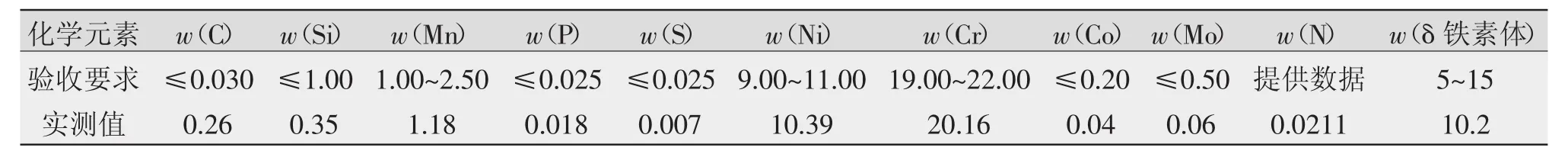

对堆焊层表面0.5~2 mm范围内熔敷金属进行取样分析,并基于规范RCC-MS2000要求进行验收,化学分析验收要求及实测数据如表3所示。结果表明,堆焊层化学成分满足使用要求,杂质元素P、S控制在较低水平。

表2 焊接参数要求Table 2 Welding parameter requirements

表3 堆焊层化学成分Table 3 Chemical composition analysis of surfacing layer %

2.1.2 金相分析

选取复合补焊试件典型区域进行金相分析,宏观金相显示补焊区域无任何裂纹、未焊透,母材与熔敷金属之间或各焊道之间熔合良好。

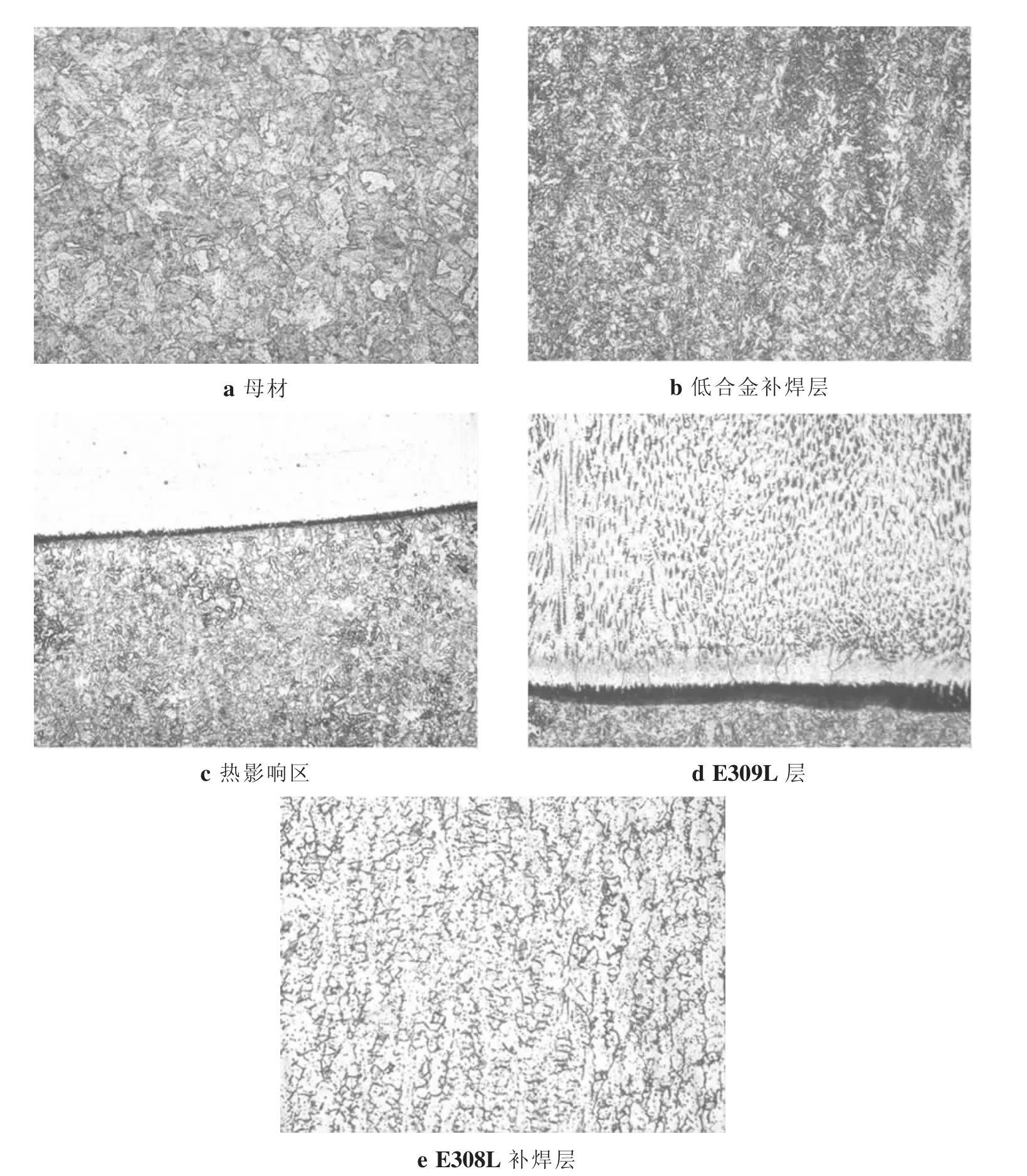

微观金相检验照片如图3所示。金相结果显示:补焊区域母材及热影响区为典型的贝氏体组织,低合金钢补焊层为铁素体+珠光体组织,不锈钢补焊区域为奥氏体+铁素体组织。低合金钢补焊区域及热影响区未发现显微裂纹或因淬火形成的异常组织。不锈钢补焊区域未发现显微裂纹或影响接头性能的沉淀物,满足RCC-MSI400要求。

2.1.3 腐蚀性能试验

为验证堆焊层耐腐蚀性能,在其表面取样进行腐蚀性能试验,取样过程中,应尽可能少地去除堆焊层表面金属,腐蚀性能试样长度方向与堆焊方向平行。

熔敷金属按照RCC-MMC 1310的要求进行,敏化处理为B处理。

腐蚀后的试样在进行声响试验时,试样发出清脆的金属声。弯曲试验过程中,未发现晶间腐蚀引起的裂纹或开裂倾向。腐蚀性能试验结果满足RCCMSI600要求。

2.1.4 弯曲试验

在补焊区域取样进行弯曲性能试验。结果显示:试样弯曲180°时,拉伸面上无任何明显开裂,单个裂纹、气孔和夹渣的长度均小于等于1.5 mm,弯曲试验结果满足RCC-MSI200要求。

2.1.5 硬度试验

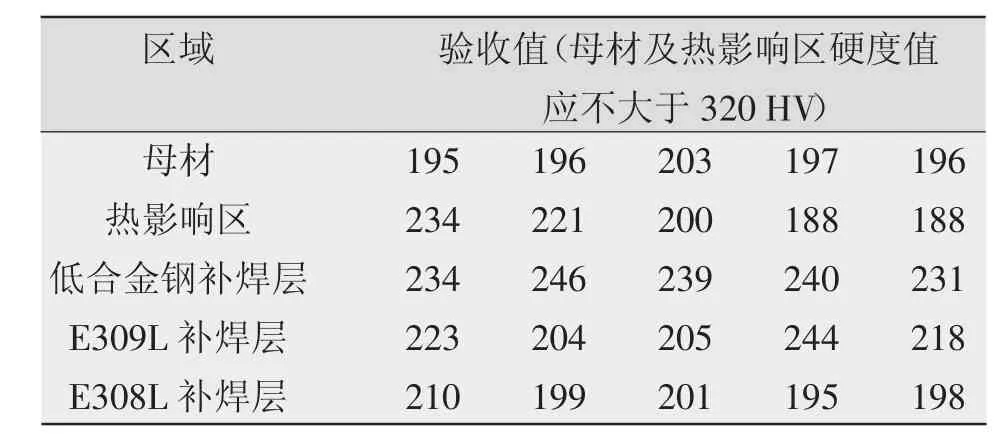

为验证低合金钢及不锈钢补焊各区域硬度性能,选取典型区域进行维氏硬度分布测定试验。其中,试验载荷98 N,测试区域包括母材、热影响区、低合金钢补焊层、309L补焊层以及308L补焊层。典型区域硬度分布测定如表4所示。

结合表2可知,母材维氏硬度分布范围为195~203HV,热影响区维氏硬度分布范围为188~234HV,低合金钢补焊层维氏硬度分布范围为231~246 HV,均满足规范要求。热影响区维氏硬度数据较母材及低合金钢补焊层有较大范围波动,该现象与热影响区组织渐变效应相关。热影响区维氏硬度范围结合图3c中金相分析,进一步验证了该区域不存在因淬火形成的异常组织。

图3 典型区域显微组织照片(200×)Fig.3 Microstructure photo of typical area(200×)

表4 典型区域硬度分布测定Table 4 Determination of hardness distribution of typical areas HV

2.2 熔敷金属无损检验

对补焊区域尤其是凹槽区域进行100%超声、液体渗透及目视检验,未发现超标缺陷。

3 结论

本研究完成了反应堆压力容器堆焊层下大范围母材减薄缺陷复合补焊设计,并基于低合金钢试板完成了模拟补焊及分析,得出以下结论:

(1)对低合金钢加不锈钢复合补焊,坡口侧壁与熔合线夹角不大于50°,补焊边缘区域采用开凹槽设计,保证了补焊区域侧壁及焊道搭接区域质量。

(2)补焊区域的成分、金相、腐蚀、弯曲、硬度试验分析表明,采用手工焊条电弧焊方法,结合焊道布置及焊材性能匹配工作,可以得到满足验收要求的低合金钢加不锈钢复合补焊层。

(3)对补焊区域尤其是凹槽区域进行无损检验,未发现超标缺陷,说明凹槽设计方案工艺的可行性良好,返修坡口设计、焊道布置及焊材选用满足工艺实施要求。