俄供大厚壁设备裙座焊缝裂纹缺陷处理措施

唐 平,杨祥福,程 家,刘建华,赵德民

(中国核工业二三建设有限公司,江苏连云港222042)

1 概述

某公司在2015年秋冬季节完成4台俄供大厚壁设备裙座焊接,首台于11月焊接完成,焊后经超声[1-2]检测合格。最后1台于2016年01月焊接完成,经超声检测,发现剩余3台设备裙座焊缝上均有连续线性缺陷显示,缺陷主要分布在裙座坡口与焊接熔合线位置。针对裂纹产生原因进行分析,得出大厚壁设备裙座在焊接过程中由于受设备自重和预埋件约束作用,自身结构拘束度过大,使焊缝应力[3]增大。在焊接过程中无法有效地释放焊接应力,使得焊缝在相对薄弱侧无法产生塑性变形,而焊缝无法自由收缩是引起裂纹缺陷的主要原因。同时,由于预埋板厚度大,焊缝冷却速度快,冬季施工焊前未进行预热处理,焊后缓冷措施不到位,焊缝应力增大是焊缝产生裂纹缺陷的原因之一。据此,现场制定了焊缝裂纹缺陷返修措施,并在施工过程中切实执行,最终于2016年7月完成3台俄供大厚壁设备裙座焊缝裂纹的返修工作,经超声检测全部合格。同时,该措施成功应用到其他相同俄供大厚设备壁裙座焊接中,均未出现焊缝裂纹缺陷。在此重点介绍焊缝裂纹返修的经验。

2 现场情况

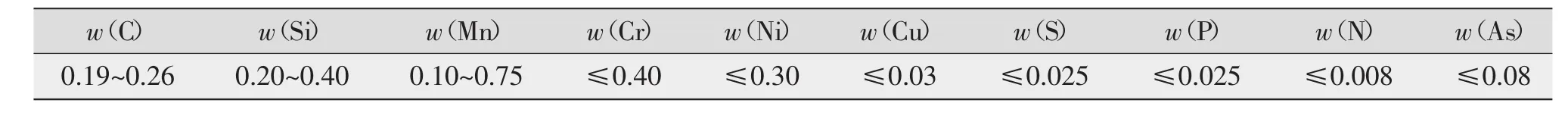

(1)俄供设备主要技术参数。设备重约81 t、高约12 m、筒体直径φ3.2 m,属于立式储罐设备,通过下部筒体裙座和预埋板焊接固定,底部裙座材质22К,规格 36 mm,预埋板材质 22К,厚度 90 mm,接头型式为K型坡口,检验要求为100%目视+100%UT,焊缝等级Ⅲ级。材料的化学成分如表1所示。

表1 22К钢化学成分Table 1 Chemical component of steel 22К %

根据化学成分评估,俄供22K钢是焊接性较好的钢材。

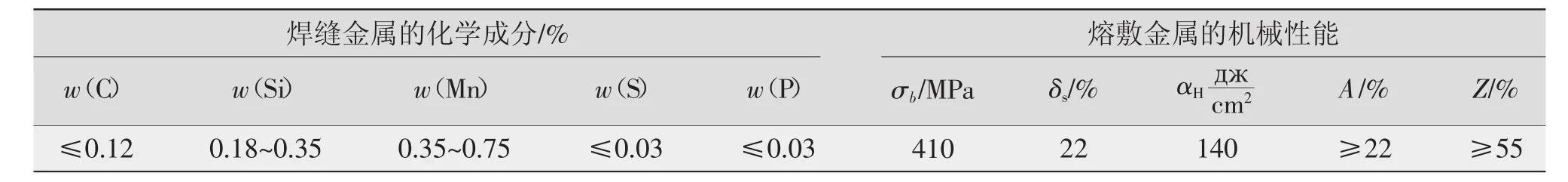

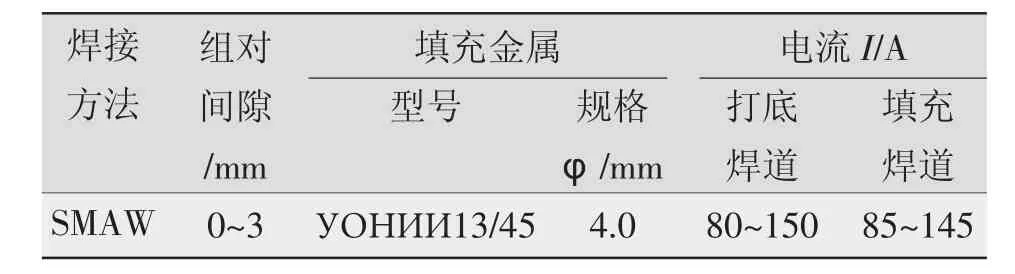

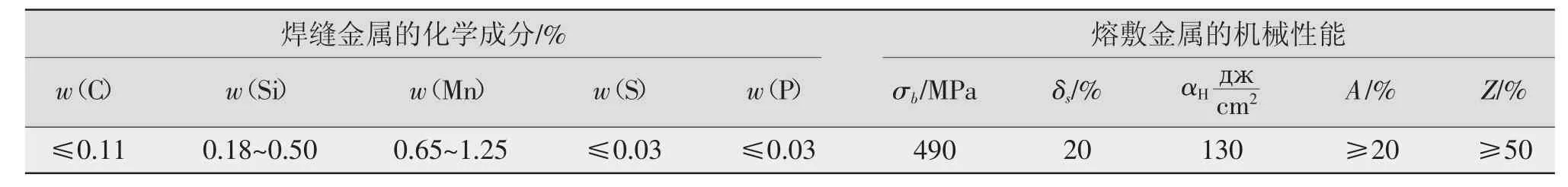

(2)焊接工艺。焊接方法方面,俄方技术文件建议采用的焊接工艺[4]为手工电弧焊。焊接材料[5]方面,焊材是俄供牌号为УОНИИ13/45,规格φ4.0的焊条,化学成分及熔敷金属的机械性能如表2所示。焊接工艺评定[6]严格按照《原子能动力装置的设备和管道焊接接头和堆焊的监督条例_ПНАЭГ-7-010-89》[7-8]进行,达到了标注规定的各项指标,符合使用条件,具体焊接参数如表3所示。

表2 焊材УОНИИ13/45化学成分及机械性能Table 2 Chemical component and mechanical property of welding material УОНИИ13/45

表3 焊接参数Table 3 W elding parameter

(3)现场施焊情况。①组对间隙:根据焊接工艺要求,组对间隙0~3 mm,实际组对间隙0 mm。②现场施工环境:白天最高温度约6℃,夜间最低温度约-3℃,相对湿度小于50%,符合焊接要求。③焊接工艺:由两名焊工对称分布同时从设备内侧进行打底焊接3层;然后从外侧对焊缝进行清根,并进行PT检验无缺陷后,从外侧焊接3层;随后清理内侧焊缝,目视检查合格后,进行内侧焊缝填充焊接至要求焊缝高度,采用保温棉缓冷;最后清理外侧,目视检查合格后,进行外侧焊缝填充至要求焊缝高度,采用保温棉缓冷。

(4)设备裙座焊缝超声检测结果。俄供大厚壁设备共计4台,首台焊后经超声检测合格。剩余3台经超声检测,在裙座焊缝上均有连续线性缺陷显示,最长约2 000 mm(见图1),缺陷主要分布在裙座坡口与焊接熔合线位置。

图1 打磨出的裂纹缺陷Fig.1 Defect of cracks by grinding

3 裂纹产生原因

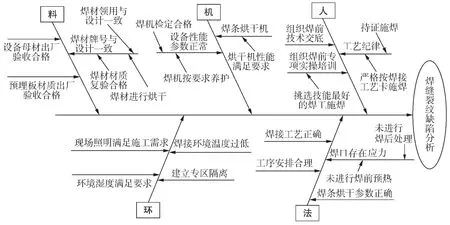

根据超声检测结果显示,缺陷主要位于焊缝根部(焊缝深度方向18~20 mm),呈连续性分布,后经返修打磨,发现根部均为间断性的裂纹缺陷。为查明裂纹产生原因,对人、机、料、法、环5个环节进行逐一排查,具体分析如图2所示。

分析认为,造成焊缝裂纹的主要原因是焊口存在应力,影响应力的因素有环境温度低、未进行焊前预热和焊后热处理。

(1)设备自重约81 t,预埋件厚度90 mm,且通过钢筋混凝土进行预埋。在焊接过程中受自身重量和预埋板的限制,焊缝无收缩变形量,从而导致焊接过程中产生的应力和拘束度大,容易产生裂纹缺陷。

图2 焊缝裂纹缺陷分析Fig.2 Analysis for defect of weld cracks

(2)厂家技术文件和焊接工艺均未要求进行焊前预热处理。在实际焊接过程中,由于是冬季,室外环境温度低,在低温环境下施焊,焊前未进行预热处理,焊接完成后仅采用保温棉缓冷,焊缝冷却速度快,焊缝呈脆硬成形的趋势,导致焊缝成形过程中出现层间撕裂现象。

(3)根据焊接工艺要求,焊接前组对间隙为0~3mm。实际上受设备结构制约,裙座在焊接前未预留出最大组对间隙,对焊缝成形及焊接应力产生影响。

4 焊缝裂纹修复措施

根据裂纹产生的原因制定相应措施,对已产生裂纹缺陷的部位,通过机械打磨[6],并配合液体渗透检手段将裙座焊缝全部打磨,确保裂纹缺陷彻底清理干净。然后按照如下步骤进行修复焊接:

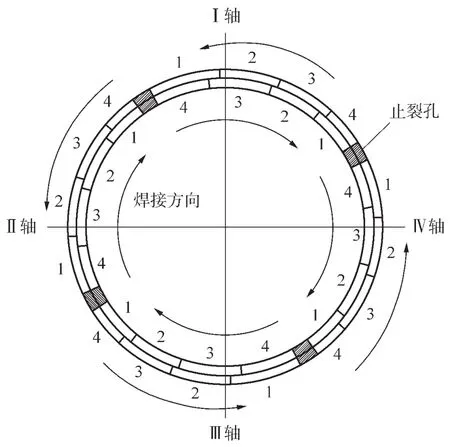

(1)组对间隙调整。利用千斤顶逐次顶升设备裙座4个150 mm×140 mm缺口位置,在每段坡口处放置2~3组3 mm的钢板进行支撑,使其满足组对间隙为0~3mm;在设备裙座4个150 mm×140mm缺口位置放置4组垫铁支撑(见图3);并在内外侧筒体上标识出焊工的焊接工位和每段工位上的焊接顺序,采用分段退焊的顺序2名焊工对称分布焊接,以减小焊接应力及变形。

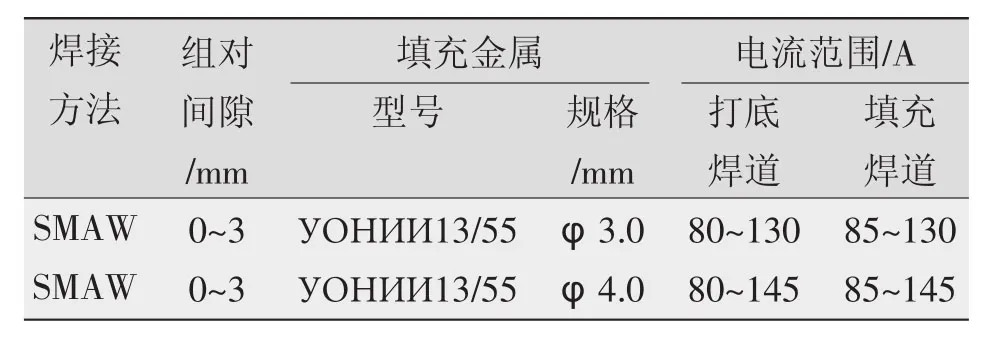

(2)焊材选用。由于俄方在后续相同设备的焊材供货中,将焊条更改为УОНИИ13/55,规格φ4.0。根据焊材机械性能表可知(见表4),УОНИИ13/55焊条的焊接性能优于УОНИИ13/45焊条。经与俄方技术澄清,在修复焊缝时采用УОНИИ13/55焊条,规格φ3.0的焊条打底焊接,规格φ4.0的焊条填充焊接。

图3 设备焊接顺序示意Fig.3 Sequence of equipment wel-ding

(3)增加预热[9]和保温措施。焊前通过火焰对待焊母材区域进行预热处理,焊前预热和焊后保温的最低温度不得低于50℃。最终焊接完成后及焊接过程中每次间断后都要采取保温措施。

(4)焊接工艺。严格按照焊接工艺(见表5)和施工组织设计制定的焊接顺序施焊,通过控制焊接速度,采用窄焊道、小电流的方法,控制焊缝层间温度,降低线能量,最终达到控制焊接变形和应力的目的。

(5)焊接顺序。采用牌号为УОНИИ-13/55、规格φ3.0的焊条先对大坡口侧进行打底焊接,每段焊接2层,连续焊接至坡口约2/3位置;清根焊缝,并进行PT检测;选用牌号为УОНИИ-13/55、规格φ3.0的焊材进行清根后的打底焊接。打底焊接时,每段焊接2层,连续焊接至坡口约2/3位置;打磨内外侧焊缝,进行逐层目视检查;采用牌号为УОНИИ-13/55、规格φ4.0的焊材对内外侧焊缝进行填充焊接,直至与内侧母材平齐为止;打磨内、外侧焊缝,进行逐层目视检查;采用牌号为УОНИИ-13/55、规格φ4.0的焊材进行内、外侧盖面焊接;最终焊接完成后及焊接过程中每次间断后都要采取保温措施;待焊缝冷却后,打磨焊缝,打磨完成后进行100%目视、PT和UT检测。

表4 焊材УОНИИ13/55化学成分及机械性能Table 4 Chemical component and mechanical property of welding material УОНИИ13/55

表5 焊接参数Table 5 W elding parameter

5 结论

由俄供设备大厚壁裙座焊接时出现的焊缝裂纹缺陷及返修情况可知,对于刚性固定、被焊件母材厚度过大且焊接时容易产生裂纹的焊缝,在雨雪、低温天气,可采取措施为焊接创造良好的施焊条件,严格执行焊接工艺规程,控制预热、层间温度、焊后保温和改善环境温度等措施,降低焊缝应力及约束度,可以完全消除裂纹缺陷。同时,焊接时应注意以下几方面:

(1)增加焊前预热,保持预热温度和均匀性。

(2)每段连续焊接不少于2层,防止单层熔敷金属过薄强度不够,出现层间撕裂。

(3)打底焊接时采用较小直径的焊条。

(4)焊接时采用窄焊道、小电流的方法,控制层间温度,降低线能量。

(5)减少焊缝应力和约束度。

①合理分段和焊接顺序并采用偶数焊工对称同步退焊工艺。同时根据现场实际坡口大小合理布置焊道,以减小焊接应力。

②坡口焊接至与母材齐平后,采取措施释放焊接应力。

③焊接过程中直到最终焊接完成后,每次间断焊接均采取保温措施。

(6)做好过程控制与检查。

(7)增加焊缝层间打磨、层间检查等相关内容。

(8)对焊工技能进行专项培训,提高焊工的焊接水平,规范操作方法。