现场钢轨闪光焊绿色焊接技术

杨云堂

(中铁一局集团新运工程有限公司,陕西咸阳712000)

1 基于绿色环保的钢轨现场焊接方法

轨道焊接技术是中国无缝线路建设中的关键保障环节之一,目前无缝线路建设中常用的焊接方法有闪光焊、气压焊、铝热焊3种。2010年的统计数据表明:闪光焊接头约占我国无缝线路接头总数的87%,气压焊接头约占接头总数的10%,铝热焊接头约占接头总数的3%[1-2]。经过近几年的发展,由于钢轨闪光焊焊接生产效率高、接头的断轨率低,钢轨现场焊接闪光焊所占比例已远远超过87%。为分析比较钢轨现场焊接方法在焊接生产效率、接头质量、绿色环保等方面的综合性能,在此对各种钢轨现场焊接方法进行详细分析。

1.1 铝热焊

铝热焊采用铝热反应产生的热量加热钢轨和填充材料,由于焊接接头为铸造组织,且焊接过程的预热、焊缝预留间隙等受人为因素影响,焊接接头的综合机械性能是所有钢轨焊接方法中最差的,但该种方法不需要大功率电源,对环境的影响是3种常用现场焊方法中最小的,且搬运携带方便,特别适合因空间位置受限而无法焊接的场合以及断轨的抢修焊接。

1.2 气压焊

气压焊是利用氧-乙炔焰产生的热量进行加热,将被焊的两个钢轨端面加热到熔融状态或塑性状态而连接到一起的焊接方法。气压焊具有一次性投资小、无需大功率电源、焊接时间短、焊接质量好等优点,但气压焊为保护焊接高温区域,使用的火焰必须是还原性火焰,而还原性火焰中含有燃烧不完全产生的CO气体,并且焊接接头质量易受工作环境及操作人员的操作水平影响,由于采用外部热源加热且外部热源很难做到对称加热,导致钢轨焊接接头的外形质量即平顺性要求比闪光焊差。

1.3 闪光焊

钢轨闪光焊采用大电流流过工件产生电阻热加热钢轨的专用大功率焊接设备,利用电阻热熔化钢轨,形成合适的温度场,通过液桥稳定而剧烈的爆破来保护高温区域,再经过顶锻挤出过热金属和有害物质完成焊接。该种焊接方法需要大功率电源,而现场焊接基本都靠大功率发电机组供电,由于钢轨闪光焊过程中液桥的形成和爆破是端面加热和保护必须的,而液桥的不断形成和爆破使得钢轨闪光焊过程中的发电机组负载为冲击负载,由于需用功率大,且冲击负载使发电机组总是处于瞬时过载状态,发电机的油烟和有害气体排放就多,从而影响人的身体健康。但该种焊接方法因为内部热源加热,具有热影响区窄、焊接质量高而稳定、生产效率高等优点,在现场焊接中占主导地位。

由以上分析可知,钢轨现场闪光焊与其他焊接方法相比,优势明显,但其自身的加热方式使得焊接过程中的排放偏大。与轨道交通领域的其他装备一样,现场钢轨闪光焊焊接装备也经历了从引进、消化吸收到再创新的过程。目前,国产钢轨现场闪光焊焊接装备的性能在各个方面都能满足高速、重载、地铁、有轨电车轨道的焊接,并已走向国际市场。但不管是进口还是国产钢轨闪光焊设备,其配置的大功率发电机组在现场钢轨焊接时都存在排放大的问题:不仅存在颗粒物排放,还因燃烧不完全存在有害气体如CO等的排放,在无缝线路建设特别是城市轨道交通的地铁建设中影响着施工安全和现场施工人员的身心健康。因此,研究现场钢轨闪光焊低排放技术具有良好的实际应用价值。

2 低排放现场钢轨闪光焊接技术

2.1 现场钢轨闪光焊焊接装备排放情况及产生原因

目前在国内现场钢轨焊接大量采用钢轨闪光焊方法,其焊接接头的质量由以下方面保证:

(1)钢轨焊接接头合理的温度场分布。该温度场分布影响闪光焊后期闪光的稳定性和剧烈程度,从而影响钢轨闪光焊焊接接头高温区域的保护;决定了顶锻时钢轨高温端面有害物质排出的难易;决定了顶锻变形量的大小。

(2)钢轨的合适的顶锻变形量。决定焊接完成后焊接接头的力学性能;和温度场分布一起决定顶锻时钢轨高温端面有害物质的排出。

(3)钢轨焊接接头顶锻前钢轨端面保护的状况。通过合理的温度场建立和匹配的动夹送进速度,得到稳定而剧烈的液桥爆破。

由于国内钢轨闪光焊标准要求通过落锤试验,国内钢轨闪光焊最先从基地焊接装备的引入开始,而基地钢轨闪光焊通过落锤试验的工艺基本采用宽热场、大顶锻量方式[3-4],因此,现场钢轨闪光焊从引进到国产化直到现在也基本采用这种工艺参数调试模式,该模式的工艺参数特点及问题如下:

(1)在焊接过程中采用大短路电流、快送进速度,而现场钢轨闪光焊是采用发电机组供电,焊接过程中的短路、断路状态交替进行,发电机组负载为冲击载荷,要求发电机的输出功率特别是瞬时输出功率要大,而发电机组容量不可能配置太大,因此,发电机始终工作在瞬时过载状态。

(2)从焊接接头灰斑缺陷的排出来看,文献[5]提出,将带电顶锻的时间增加至1.5~2.0 s有利于灰斑缺陷的排出。

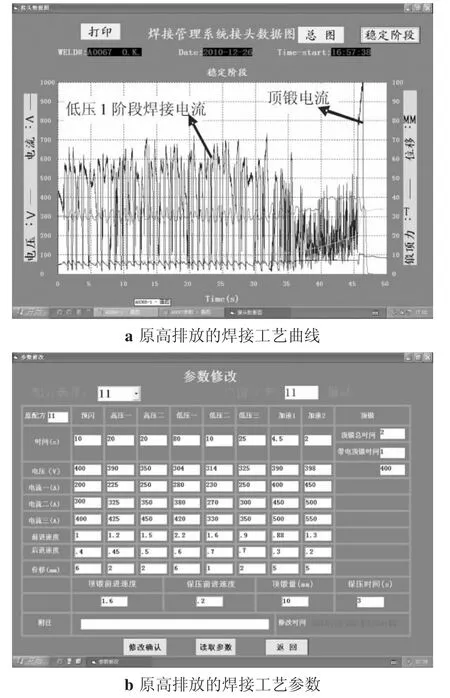

采用上述模式的典型钢轨现场焊接工艺及焊接曲线如图1所示。

图1 原高排放的焊接工艺

由图1b可知,在低压1阶段设置的动夹送进速度达到2.2 mm/s,焊接电流设置也大。焊接时低压阶段的焊接电流波形如图1a所示,短路电流大且持续时间长,需要发电机瞬时输出功率大且持续时间长,发电机组排放的油烟大,有害气体多。

基于增加带电顶锻时间有利于灰斑缺陷的挤出的观点,在进行焊接工艺调试时均采用长顶锻时间方式,如图1b所示,带电顶锻时间设置为1.0 s,带电顶锻时焊接电流波形如图1a所示,这种长时间大电流短路导致发电机过载时间长,过载大,使得带电顶锻时的油烟排放特别大。

2.2 低排放焊接工艺研究

2.2.1 调整加热阶段的工艺参数,减小短路电流和短路时间

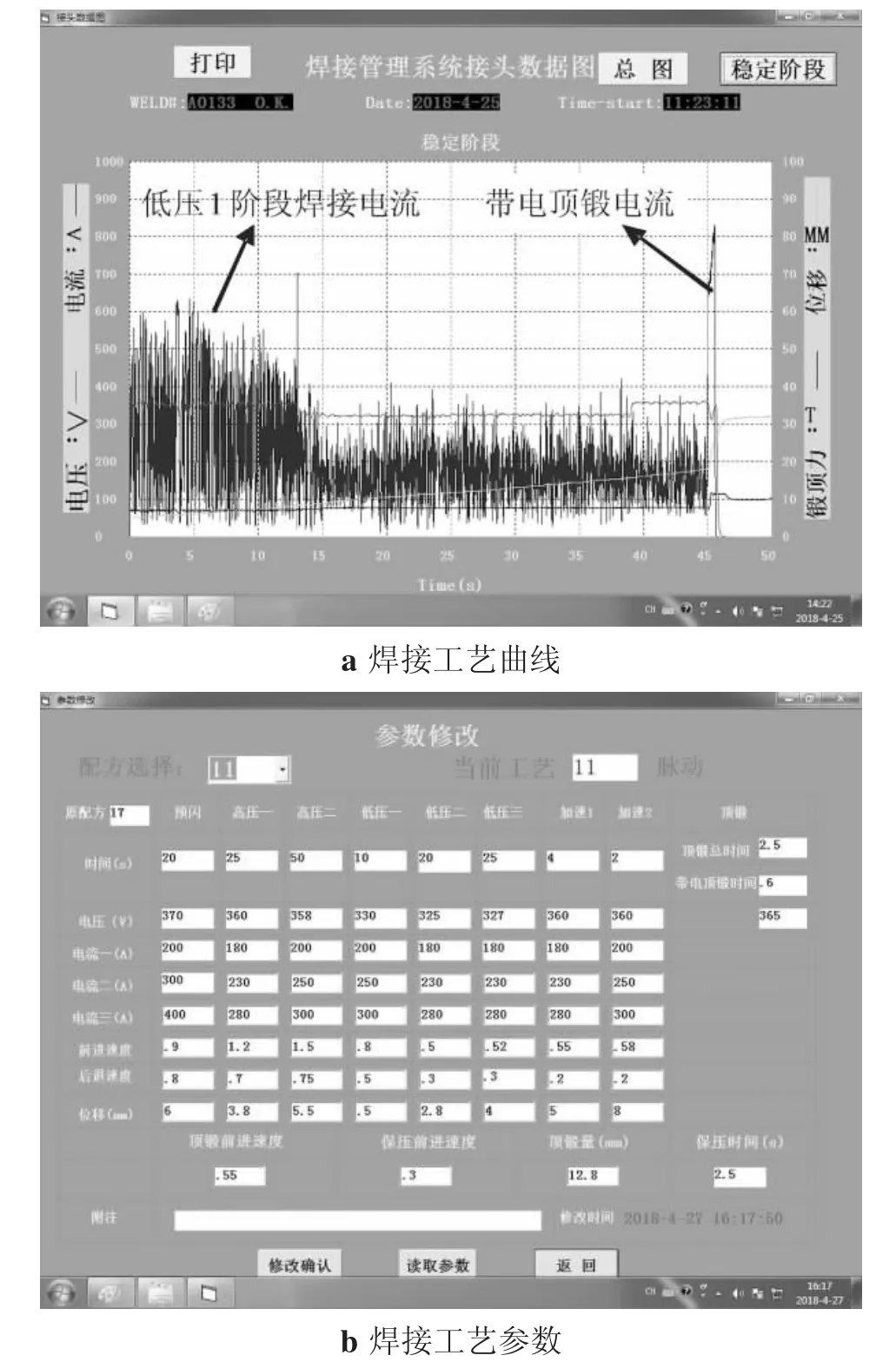

减小闪光焊高压及低压1阶段短路电流,缩短短路持续时间,为此,工艺调试时的工艺参数调整包含以下几个方面:减小焊接1、2、3的电流设置;减小送进速度;增加回拉速度。经过反复调试,通过落锤试验的焊接工艺参数如图2b所示。

图2 新型钢轨现场闪光焊焊接工艺

对比图2a与图1a可知:

(1)图1a的低压阶段短路电流达到720 A,短路持续时间基本在1 s以上,有的甚至达到2 s,这只是低压阶段的情况,因钢轨焊接过程包含高压、低压、加速、顶锻及带电顶锻几个阶段,高压阶段电压为 390~400 V,短路电流达到 820~900 A,因此高压阶段加热需要的功率输出约为553~568 kVA,对发电机的功率要求更大,而发电机配置为440 kVA,严重过载,并且持续时间长,因此,发电机组油烟和有害气体排放大。

(2)由图2a可知,新型焊接工艺采取的措施是降低焊接过程中的短路电流和短路持续时间,并降低高压阶段的焊接电压,低压阶段最长短路持续时间约为0.3 s,短路电流约为600 A,高压阶段电压降到350~370 V,高压短路电流约为700 A,且大部分持续时间远小于0.3 s,因此,高压阶段短路加热需要的功率输出约为364~448 kVA,且焊接短路持续的时间明显缩短。由计算结果可知,即使加上回路损耗等,发电机过载仍很小,且持续时间很短,因此,发电机组的油烟和有害气体排放大大减小。

2.2.2 减小焊接顶锻时的带电顶锻时间和顶锻电压

在焊接工艺的调试方面,减少钢轨焊接接头的灰斑缺陷的工艺措施有两种:①通过加热阶段的工艺调试,使顶锻前的焊接接头端面形成稳定而剧烈的闪光,使焊接接头端面在顶锻前保护很好,基本不存在氧化物,并且保证了顶锻前端面的平整性;②端面在顶锻前存在氧化物,通过合适的顶锻工艺挤出端面氧化物:加大带电顶锻时间、加大顶锻量,合理控制顶锻速度。

基于上述分析,如果钢轨现场闪光焊加热阶段的工艺调试使得端面保护较好,后面的带电顶锻就只是一种辅助措施,可减小带电顶锻电流和带电顶锻时间,按此思路反复调试,通过落锤试验的焊接工艺参数如图2b所示。对比图2b与图1b可知,图2b中的带电顶锻时间0.6 s,电压365 V,顶锻电流约为800 A,所需的功率输出为505 kVA,过载不大,且过载时间很短;而图1b中的带电顶锻时间为1.8 s,电压398 V,顶锻电流接近1 000 A,所需的功率输出为689 kVA,该种工艺超过发电机组额定功率近50%,且持续时间长。因此,采用短时小电流带电顶锻方式可大大降低带电顶锻时发动机组的过载,减少发电机烟尘和有害气体的排放。

综上所述,新型焊接工艺减小了焊接各阶段的短路电流和短路持续时间,不仅改善了加热时钢轨的端面平整度和保护效果,减小了钢轨加热时端面的氧化,同时也有利于顶锻时有害物质的排出,从而进一步降低带电顶锻的电流和持续时间,显著降低钢轨焊接过程中发电机烟尘和有害气体的排放。

2.3 其他绿色环保现场焊方法

2.3.1 采用储能装置解决焊轨瞬时功率需求,减小发动机组排放

钢轨现场闪光焊焊接时,对于发电机组来说,焊机是一个冲击负载,发电机组的油烟和有害气体排放大是瞬时负载过大造成的,为此提出通过在柴油机输出轴加飞轮储能的方式,在焊接断路期间飞轮储能,在焊接断路期间飞轮释放能量,从而使柴油机的输出带载更加均衡。

2.3.2 增加尾气净化装置,降低排放

针对柴油发动机尾气中碳烟颗粒物(PM)以及有害气体(HC、CO、NOx)的排放是在高温缺氧环境下生成的特点,特别是在发动机急加速过程或重负荷运转时大量产生,因此采取物理过滤和化学吸收的联合净化方式:柴油机尾气通过此尾气净化器的进气口进入,并通过由多组陶瓷碳烟微粒捕集器(DPF)并联组成的净化单元将碳烟微粒捕捉,降低尾气中碳烟颗粒物的浓度;采用DOC氧化HC和CO,并将NO氧化成NO2,从而达到改善工作环境、保护施工人员健康的目的。

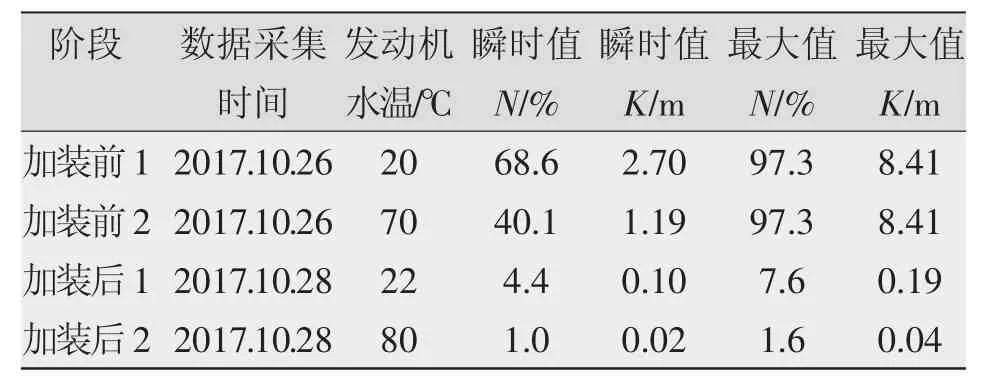

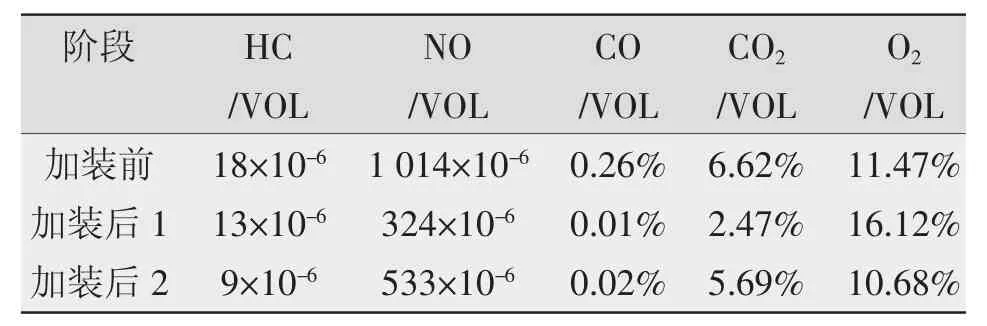

目前,国内多家单位已在研究该类尾气净化装置,其中成都艾格科技有限责任公司联合发电机组生产厂家研发的新型柴油发动机尾气净化器于2017年10月26日~30日在重庆轨道交通四号线江北段AG79移动式焊轨机组上进行加装,经过试验和检测,达到预定目标。已正式投入项目轨道焊接施工。加装前后的固体颗粒物(PM)值、气态污染物采集见表1、表2[6]。

由表1、表2可知,固体颗粒物和气态污染物在尾气净化装置加装后大大降低,极大改善了施工条件。

表1 固体颗粒物(PM)值采集

表2 气态污染物采集

3 结论

对比分析铝热焊、闪光焊和气压焊等现场钢轨焊接方法,铝热焊现场排放最少,钢轨现场闪光焊方法排放最高,但由于闪光焊具有其他焊接方法不可比拟的优越性,在钢轨现场焊接中占据越来越重要的地位。详细分析现场钢轨闪光焊排放大的原因,提出了通过调整焊接加热及顶锻过程中的短路电流及其持续时间的解决办法,取得了较好效果。并介绍了通过增加辅助装置减少固体颗粒物和气态污染物排放的方法。