某住宅楼人防地下室构件裂缝检测及加固方案分析

乔 伟 (安徽池州池州市建设工程质量安全监督局,安徽 池州 247100)

0 前言

本工程位于安徽省西南部,长江下游南岸的池州市。随着社会发展,为了满足越来越多的车辆停放需求和人防要求,目前住宅小区规划都会配备有大面积的地下室,由于施工过程中混凝土养护不到位、不均匀沉降等因素易导致混凝土产生了裂缝。针对以上情况,本文结合具体工程实例,对加固处理方案进行探讨。

1 工程概况

本工程的结构形式为大底盘多塔结构。地上共8栋住宅楼 (楼号分别为 28#、32#、34#、35#、38#、40#、42#和43#楼),地下一层车库。地下车库建筑面积约为20198m2。其相关设计概况如下表。

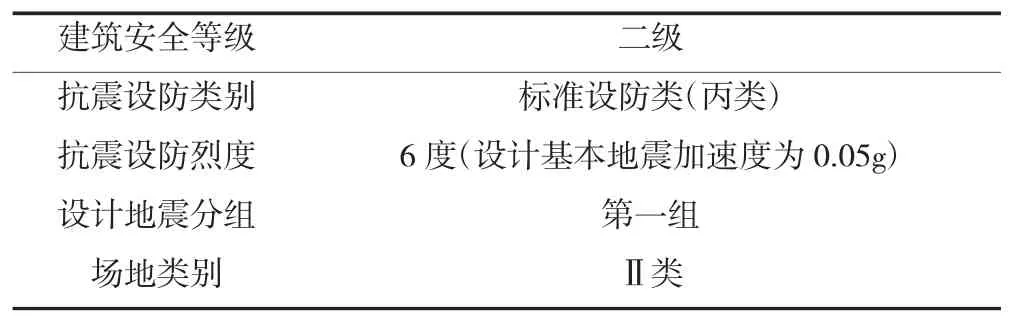

建筑安全等级 二级抗震设防类别 标准设防类(丙类)抗震设防烈度 6度(设计基本地震加速度为0.05g)设计地震分组 第一组场地类别 Ⅱ类

其中,38#和34#楼采用平板式筏形基础,基础持力层为⑤层中风化砂质泥岩,fak=500kN/m2,筏板厚度均为1000mm,基础混凝土强度等级为C30,筏板配筋C20@150双层双向布置,其余6栋楼和地下车库采用人工挖孔灌注桩,桩型为端承桩,桩端持力层为⑤层中风化砂质泥岩层中,桩身混凝土强度等级为C30;地下车库桩基设计等级为丙级,桩端竖向承载力特征值为 2100kN;28#、32#、35#、40#、42#和 43#楼桩基设计等级为乙级,其中32#楼桩端竖向承载力特征值为3850kN,其余5栋楼桩端竖向承载力特征值均为4550kN。日前,地下车库多处现浇梁板墙出现裂缝,发现裂缝时地下车库形象进度为主体结构完工,住宅楼形象进度为4~7层。

因地下车库多处现浇梁板墙出现裂缝,为查明裂缝产生原因,建设单位委托了有关检测部门对现场的结构构件裂缝进行检测,研究其分布及特点。

2 现场裂缝检测情况

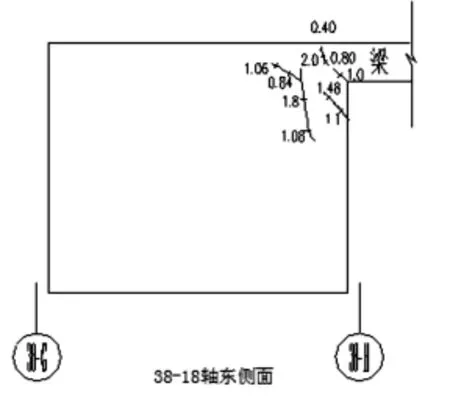

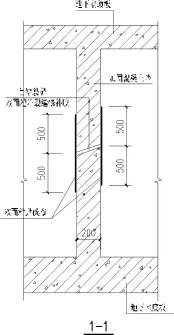

2.1 梁裂缝

地下车库裂缝梁截面尺寸、配筋符合原设计要求。裂缝主要分布于38#楼和地下车库交接处,根据检测报告和现场情况,梁裂缝数量较多,部分裂缝宽度较大,多为直裂缝且对称贯穿,最大宽度可达0.6mm。

梁裂缝示意图

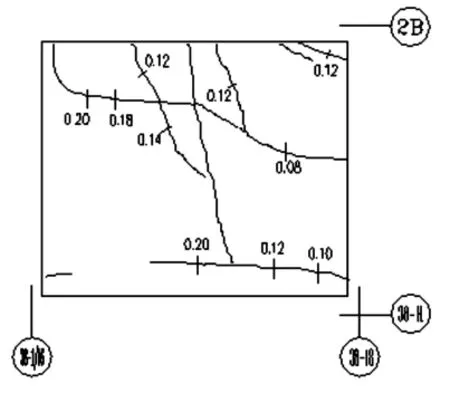

剪力墙裂缝示意图

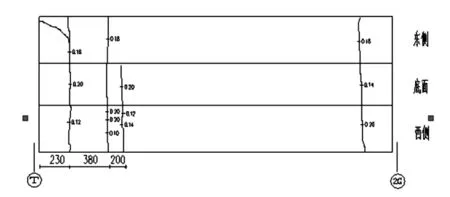

板裂缝示意图

2.2 剪力墙裂缝

地下车库裂缝墙截面尺寸、配筋符合原设计要求。裂缝主要分布于38#楼和地下车库交接处,墙裂缝数量较多,部分裂缝宽度较大,最大宽度可达2mm,且对称贯穿。

2.3 顶板裂缝

现场检测发现,被测板板厚及配筋均满足设计要求,最大缝宽为0.2mm,且对称贯穿。

3 检测结论

①地下车库顶梁板混凝土设计强度等级为C30,实测混凝土现龄期强度推定值在30.6MPa~38.9MPa之间;地下车库墙混凝土设计强度等级为C35,实测混凝土现龄期强度推定值在35.3MPa~39.7MPa之间。

②实测地下车库顶梁板、墙钢筋配置符合设计要求;梁截面尺寸、板厚及墙厚符合设计要求。

③结合现场检测结果经验算:地基基础承载能力符合规范要求;上部承重结构承载能力符合规范要求。

④地下车库裂缝墙梁板裂缝主要分布于38#楼和地下车库交接处有少量现浇板裂缝,梁和墙体裂缝数量较多,部分裂缝宽度较大且对称贯穿。

⑤经检测分析,地下车库梁板墙裂缝成因主要分以下两种:a.混凝土收缩裂缝,主要分布于地下车库顶板;b.不均匀沉降裂缝,38#楼基础形式为筏板基础,地下车库基础形式为人工挖孔桩基础,两种基础形式的不同引起住宅楼和地下车库出现差异沉降,致使住宅楼和地下车库交接位置部分构件出现不均匀沉降裂缝。

⑥地下车库构件裂缝数量较多且部分裂缝宽度较大,超出规范要求,易引起钢筋锈蚀,对构件承载力和耐久性均有影响,必须进行加固处理。

4 墙体加固

由于裂缝产生对墙体承载力和长期使用性能产生影响,本工程采用裂缝灌注、粘贴碳纤维、增加截面等方式进行加固,加固具体要求如下。

4.1 裂缝处理技术

①沿裂缝走向,在裂缝中插入一些竹钉或者其他标记物,不能插入位置采用石笔标记,目的是为了后续工作可以找到裂缝。然后对裂缝两侧约100mm范围内的构件表面(墙面)进行打磨。如果墙面有其他粉刷或者装饰层应提前拆除,打磨采用喷砂机或者砂轮机,打磨至露出坚实的骨料新面,经检查无油渍、污垢后用压缩空气机或吸尘器清理干净。发现有疏松或者缺陷位置,还应采用结构胶修复平整。

②对裂缝进行分类。其中当裂缝<0.15mm时采用环氧树脂封闭;对于≥0.15mm的裂缝采用环氧树脂灌注。

③对于需要灌注的裂缝应在工作面清理完成之后按照裂缝的走向设置注胶嘴,针筒注胶嘴间距为100mm~500mm,同时尚应设在裂缝交叉点、裂缝较宽处和端部。注胶嘴基座之间的裂缝应采用封缝胶进行表面封闭。每条裂缝上还必须设置排气孔。

④封缝胶固化后,应进行压气试验。目的是为了保证装置的气密性,观察注胶嘴之间的连通情况,当注胶嘴中气压达到0.5MPa时,若仍有不通气的注胶嘴,则应重新埋设注胶嘴,并缩短其间距。

⑤当装置安装完成且试验合格后,按照产品说明书进行产品配制并对裂缝进行灌注。

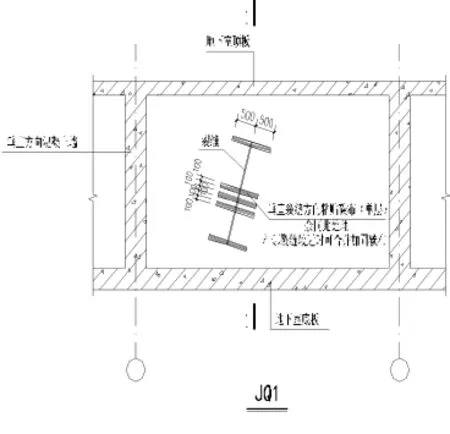

剪力墙粘贴碳纤维示意图1

剪力墙粘贴碳纤维示意图2

4.2 碳纤维粘贴技术

①对于有裂缝的墙体应先进行裂缝灌注,然后按照图纸进行碳纤维粘贴。

②对粘贴部位要修复平整,不得有较大孔洞、疏松等缺陷。对转角处要打磨成圆弧半径不小于25mm的圆角,上述加工完成后,清理混凝土表面并保持表面干燥。

③当粘贴碳纤维材料采用的是配有底胶的结构胶粘剂时,应按照产品的使用说明书进行底胶涂刷。

④按照设计尺寸裁剪纤维织物,不能折叠织物;若织物原件已有折痕,应将有折痕部分剪去。

⑤将碳纤维按照放线的位置放在图号胶液的混凝土表面。织物应充分展平,不得有皱褶。

⑥沿纤维方向用滚筒进行多次滚压,使胶液充分浸渍纤维织物,并使织物的铺层均匀压实,无气泡发生。

⑦如果有多层粘贴,后面一层要及时粘贴。中间间隔时间若超过1h,则应等待12h后,方可重复上述步骤进行继续粘贴。

⑧最后一层纤维织物粘贴完毕,尚应在其表面均匀涂刷一道浸渍、粘结专用的结构胶。

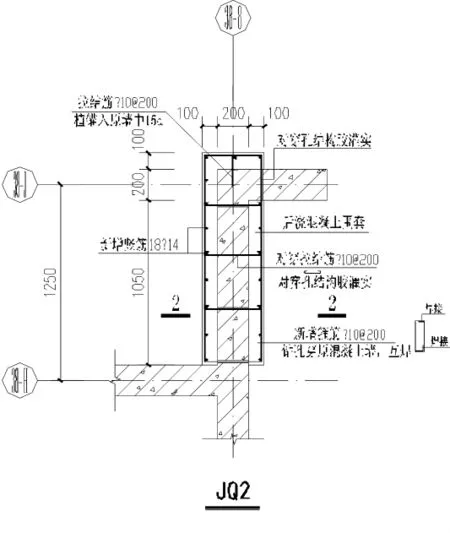

4.3 加大截面技术

裂缝的开展严重影响了剪力墙的承载力,根据裂缝产生及开展情况,按照检测报告的描述进行分析后采用此方法对破坏严重的剪力墙进行加大截面处理。

4.3.1 新老混凝土结合面处理

①老混凝土界面必须凿毛,并凿成凹凸面。

②涂刷结构界面胶(剂)前,应对原构件表面截面处理的质量进行检查不得有松动、疏松的石子或者漏补的裂缝、漏清除的其他污垢等。

③施工中必须轻敲轻凿,不得损伤应保留的混凝土;新结构混凝土强度等级比原结构高一等级,加固混凝土浇筑后,应加强混凝土的养护。

剪力墙加大截面示意图5

4.3.2 植筋技术

首先按照图纸要求和现场实际放样,在钢筋加工区对加固钢筋进行下料。然后按设计要求的孔位、孔径、孔深钻孔。根据设计图纸要求,确定钢筋植筋位置,检查植筋处的周边尺寸,确保所植钢筋位于有效约束范围内,同时对群锚植筋的最小间距值和最小边距值要求不小于5d。钻孔完成后用吹风机与刷子清理孔道直至孔内壁无浮尘水渍,以保证不同结构材质(混凝土和钢筋)之间的粘合。

植筋胶当采用自动搅拌注射筒包装的胶粘剂时,应按照说明书规定进行运输和储存,以防胶粘剂受损、变质。当采用现场配制的植筋胶时,应按产品说明书规定的配合比和工艺要求严格执行,现场还要有人专门负责。

采用的灌注方式应不妨碍孔中空气排出,注入植筋胶后应立即插入钢筋,并向一个方向边转边插,直至达到规定的深度。胶粘剂未达到说明书规定的固化期前,应静置养护,不得扰动。

5 梁加固

梁裂缝分布较多,且裂缝宽度较大,严重影响梁的承载力,本工程采用裂缝灌注、粘贴碳纤维或包钢处理,具体要求如下:①裂缝灌注和粘贴碳纤维方法同上;②外粘型钢加固技术。

凿除加固处的粉刷层至混凝土结构层,混凝土表面应打磨平整,不得有浮浆等杂质。混凝土梁表面用硬毛刷刷除表面油垢污物,再对表面面进行打磨,除去2~3mm厚表层,直至完全露出新面,并用专用尘器清理粉尘。待完全干燥后用毛刷沾丙酮擦试表面。所有钢构件在制作前均1∶1施工大样,按现场实际尺寸复核无误后方可下料。按图示要求在混凝土上打孔,预埋化学螺栓;将已除锈和粗糙处理的角钢骨架贴附于梁表面,用卡具卡紧。对缀板的粘接面进行处理,再将其与角钢骨架焊牢,梁钢板采用贴角焊(焊条用E43型4.0焊条),焊缝质量达三级,焊缝检测合格后进行下步工作。安装已除锈和粗糙处理的连接角钢,再将其与角钢骨架焊牢。用环氧胶泥将角钢及缀板周围封闭,留出排气孔,并在有利灌浆处做灌浆嘴,间距为2~3m。灌注胶采用建筑结构灌缝粘合剂,分甲、乙两组份,使用前应进行按产品使用说明书规定配制。注意搅拌时应避免水进入,按同一方向进行搅拌,装入专用压力容器内,待灌浆嘴粘牢后,用压力将灌注胶从灌浆嘴压入;直至排气孔有浆液冒出时方可停止加压,用环氧树脂胶泥进行封堵,再维持10min左右的较小压力再停止灌浆。灌浆后应注意对型钢的保护,不得使其受到扰动。外粘型钢或钢板加固表面应首先进行除锈和清洁处理,除锈防锈漆两道后采用25mm厚1∶3水泥砂浆(加钢丝网)防护,加固部分的防护要达到相关的耐火等级要求。

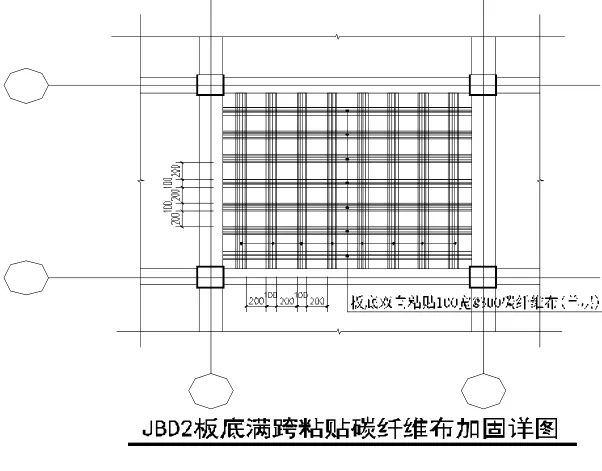

6 地下室顶板加固

板底粘贴碳纤维示意图6

不均匀沉降及混凝土收缩导致在两种基础形式(平板式筏形基础和人工挖孔灌注桩基础)的交接部位产生很多裂缝,影响了构件的耐久性和承载力。本工程针对这一现象,采用结构胶灌注裂缝,并在板底粘贴碳纤维进行处理。裂缝灌注及粘贴碳纤维布做法同上。

7 结语

混凝土收缩及不均匀沉降对结构产生影响,甚至导致构件破坏的情况在实际施工过程中屡见不鲜,本案例通过对建筑进行检测分析,分构件、分类别地对损伤部位进行了处理,做到了加固后能满足原设计的要求,并对原设计的使用功能影响甚微。