蒸汽机械再压缩技术的理论研究

权标

摘 要:基于自回热原理的蒸汽机械再压缩是一种高效的蒸发技术,通过绝热压缩循环利用工艺中的蒸汽冷凝热和冷却热,与传统多效蒸发技术相比具有显著的优势。在污水处理、海水淡化、化工、食品工业等领域有着广阔的应用前景,于节能环保方面更是有着显著的成效。本文主要在现有的蒸汽机械再压缩技术基础上,以城市生物质废物为研究对象,并以传热学理论作指导,进一步研究过热蒸汽干燥过程的机理,并在此基础上利用仿真软件ASPEN建立三维模型,研究模拟蒸汽状态下罗茨式压缩机的工作過程。

关键词:蒸汽机械再压缩;节能;能效;流程模拟;水处理

1 研究背景

我国作为一个资源匮乏的国家,随着现代化建设的飞速发展和对能源的不断消耗,节能技术已经成为中国工业发展的重要趋势。其中,蒸发浓缩干燥作为在污水处理、海水淡化、化工、食品工业等多个行业普遍采用的高耗能热分离过程,如何减少其能耗和采用新技术是发展节能产业的重要部分。目前,国内普遍采用的蒸发工艺为多效蒸发和多级闪蒸蒸发。这两种蒸发工艺由于逐效或逐级利用了二次蒸汽的热量,因而一定程度上提高了能量的利用率,具有一定的节能效果。但是这两种形式结构庞大,投资费用高。对于多效蒸发由于要在末效设置冷凝器,这就使得系统的操作温度受限于冷凝水温度,不适于进行低温蒸发。而对于多级闪蒸如要实现低温蒸发则需要较大的抽真空系统,这样费用大大增加,难以实现。因而为了能进行低温下生产,目前最常用的是单效蒸发技术。但这种技术耗能较大。因此蒸发工艺的改造和升级已为国内外广泛关注。蒸汽机械再压缩技术(Mechanical vapor recompression,简称MVR)作为重新利用它自身产生的二次蒸汽的能量,从而减少对外界能源需求的一项节能技术,因其在节能上的优势及其工业上的适用性已引起业界的极大重视。

2 蒸汽机械再压缩技术的原理

蒸汽机械再压缩技术(MVR)的原理是充分利用蒸汽的潜热,用压缩机将低品位蒸汽再次压缩,机械能转变为热能,使蒸汽热品位得以提高,然后作为热源重新使用。蒸汽机械再压缩只要在蒸发启动时提供一定的能量使系统产生二次蒸汽,然后即可不再用外加蒸汽而使蒸发连续进行,从而实现潜热的持续循环使用。MVR技术使原来需要废弃的低品位蒸汽得到了充分的利用,在回收了潜热的同时提高了热效率,是现有蒸发工艺中能耗效率最高的工艺,成本是传统三效蒸发技术的20%左右。并且省去了二次蒸汽处理,可以节约大量的冷却水和动力消耗。

3 蒸汽机械再压缩技术在废水处理领域的应用

城市生活废水无法简单使用生化方法处理,而且由于废水中常含有大量的生物质废物,限制了膜法的应用,因此蒸发成为高盐、高毒废水处理的首选方法。与现行的其他蒸发方法相比,MVR技术不仅在能耗上占有显著的优势,而且MVR得工艺简单,灵活性高,可以有效的避免废水处理过程中常见的起沫、结垢、腐蚀等现象。在20世纪末期国外关于采用MVR技术处理废水的技术便已经非常成熟,国内也出现了量的关于垃圾渗滤液的研究和工程案例。对于多效MVR蒸发方法处理含盐废水的工艺流程、参数和经济效益等,很多学者都做出了深入的研究,随着MVR技术以及压缩机制造技术的进步,压缩后蒸汽温升得到大幅度提高,在处理譬如氯化铵、氯化钙等的溶液沸点温升较高盐类技术也日渐成熟,使得MVR技术可以应用在成分更复杂的废水当中。

4 基于ASPEN的干燥处理流程模拟研究

ASPEN PLUS是一款基于稳态的化工流程模拟软件,它几乎内建了所有化工过程所涉及的原理公式和完善的化工数据库,并且自带强大的分析工具。正因为如此,ASPEN PLUS可以很方便的计算出复杂的流程,我们使用ASPEN PLUS对蒸汽机械干燥流程进行简单的模拟,并和常见的真空干燥系统能效比(COP)进行对比值。

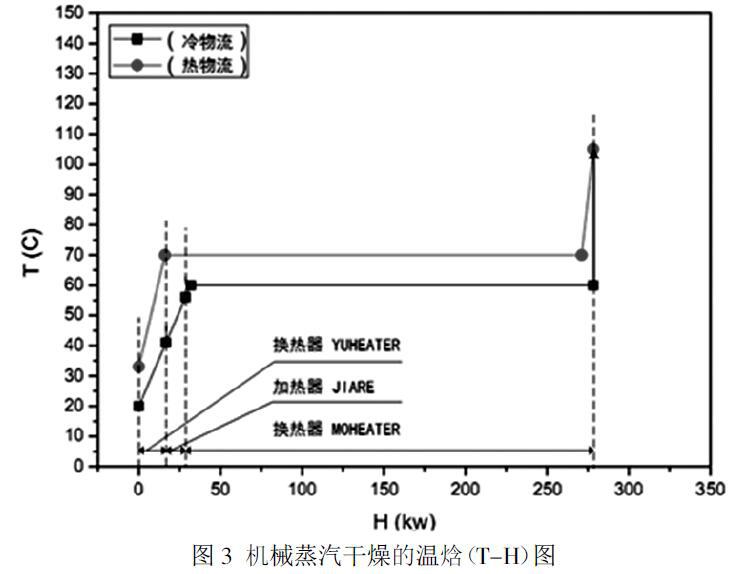

在整个模拟过程中,我们设定室温为20摄氏度,物料SAMPLE样品平均粒径为65um,堆积密度293.3kg/m3,高位发热量17.85MJ/kg。根据实际情况,我们选择HeatX模型以及Heater模型作为换热器的单元操作模块,HeatX模型为两股物流的换热器在设置换热器参数时,选择简单计算,同时输入换热面积。每只圆盘都可以看成一只换热器,Heater模型则作为一股物流的加热器。而分离器的单元操作模块则选择有两股出口流的Flash2模型作分离器,在模拟过程需要1只分离器。压力变送设备的单元操作模块选择Compr模型作为压缩机,通过设定功率或者出口压力可以改变物流的压力。在模拟过程中需要1只压缩机模块。图中物料从最左端进入换热器 YUHEATER,输入物流名称为SAMPLE。同时有废水与废弃WATER3进入换热器YUHEATER,经过换热后的废水WATER4排出系统。而后物料SAMPLE0进入加热器HEATER,然后以SAMPLE2出来,流入换热器MOHEATER,此时有过热蒸汽WATER2进入换热器MOHEATER,经过换热后的废气与废水WATER3排出。

在换热器YUHEATER和换热器MOHEATER中,通过回收蒸发后的水分中的一部分显热,由室温(293K)上升至333K,换热器YUHEATER和换热器MOHEATER的功率分别是16.6KW和249.44KW,经过加热器补充后达到蒸发条件。物料SAMPLE3进入分离器FENLI,分离器FENLI将饱和水蒸汽从SAMPLE3中分离开,送入压缩机YASUO,同时将其他的非气态物质SAMPLE4排出。饱和蒸汽WATER1经过压缩机YASUO的加压升温后成为过热蒸汽WATER2,被送入换热器MOHEATER回收火用。经过换热后的WATER3进入换热器YUHEATER继续回收显热,最后为WATER4排出系统。

由于干燥器中的传热主要为热端的冷凝相变和冷端的蒸发相变传热,故传热过程中温度不变,换热器的传热温差可认为热端冷凝温度与冷端蒸发温度差值。

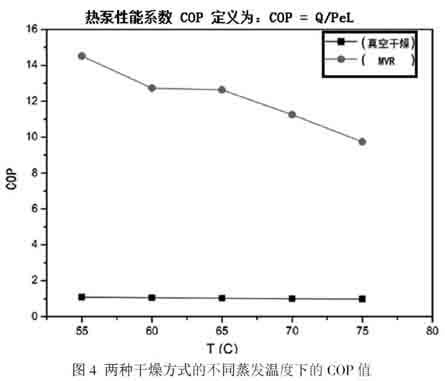

图4对比了蒸汽机械再压缩技术(MVR)和常规的真空干燥技术之间COP系数,系统中的潜热得到了充分的利用,是传统的加热干燥过程中的COP值的10-15倍,节能效果明显。

近年来,MVR技术作为化工业、水处理等各类行业蒸发浓缩环节的新兴技术得到了国家大力推广,其低能耗、高效率的特点明显优于传统的蒸发干燥技术,在未来有着巨大的发展潜力。