基于机器视觉的苹果分级方法研究

陈 卓 方纪昊 王太良 李 强 蔡永清

(海南大学机电工程学院,海南海口570228)

0 引言

机器视觉技术对于苹果分级意义重大,它使得对苹果进行非人工分级时不仅仅只能根据大小,而可将苹果表面是否有缺陷、果体是否完整等多项因素都考虑进来。机器视觉技术比人工分级准确性更高且更为高效。

Yang等人[1-3]开发的图像采集系统有效处理了将苹果从三维立体转为二维图像时的视觉误差,还将拍照过程中光照不均、电信号、噪声等产生的影响考虑了进来,有效还原了苹果现实中的实际情况,然后直接对缺陷进行分析来完成缺陷分级。

籍保平和吴文才[4]提出了将苹果影像进行预处理,进行阈值分割转化为二值图像,进而对苹果外部缺陷进行检测。

刘新庭等[5]提出了基于最大果宽法的最小外接圆法,用近似图像来代替最大果宽法需要的固定图像,虽然有一定的误差,但有效解决了生产困难。

1 图像采集系统的搭建

1.1 各部件的选定

相机:本系统采用了可达480 Mb/s的200万像素工业相机RS-200A,采用大面阵CMOS图像传感器。

照明光源:选择了PDOK可聚光LED灯珠环形光源OK65。光箱:采用301 mm×301 mm×357 mm的密闭光箱。背景:使用统一颜色的背景,选择黑色的背景布。计算机:用基于MATLAB开发的图像处理系统来进行图像处理及后期运算。

1.2 采集系统的搭建

根据实验目的,我们的采集系统需要达到以下要求:

(1)采集室为一个密闭光箱,这样做是为了防止外部自然光的照射不同而产生不同的图像,因此我们需要自己提供一个稳定的光源。

(2)获取到的半径与比例系数K的乘积为待测物体的半径,因此在K值确定后,相机的位置、焦距以及光源的位置、亮度都需要固定,苹果也需要放置在相机镜头的垂直位置上。

(3)背景布为统一的黑色,使待测物体与背景布差距巨大且无干扰。

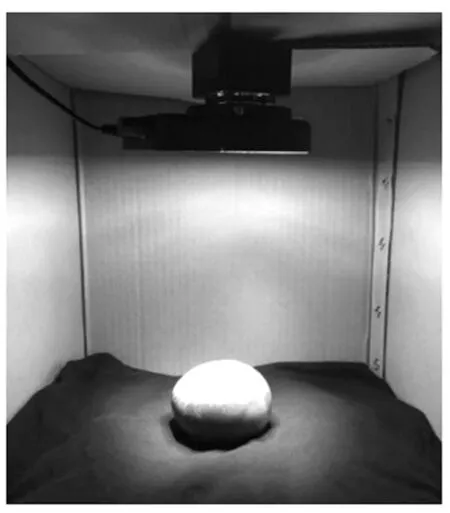

根据以上要求,搭建采集系统如图1所示。

2 实验过程与结果分析

2.1 果径分级标准

图1 采集系统实物图

根据GB/T 10651—2008《鲜苹果》提供的标准,直径≥75 mm为优等果,直径≥70 mm为一等果,直径≥65 mm为二等果,其余为等外果,如表1所示[6]。

表1 苹果分级标准

2.2 实验步骤

(1)挑选30个果实完整、外表无缺陷、大小不均的红富士,对其依次编号为1~30。

(2)通过游标卡尺测量果体最大横径,也就是实际果径RS。

(3)通过图像采集系统获取测量直径RC,将其进行果型分级。

(4)比较出两者的差值为绝对误差J。

(5)绝对误差J与实际果径RS的比值为相对误差X。

(6)将果型分级结果与实际相比对,计算分级正确率。

如表2所示,数据表明,该图像处理系统对于直径测量的平均相对误差为1.31%,其中4、14、19号苹果分级判断错误,即本图像处理系统分级成功率有90%。

3 结语

通过在实验室搭建的机器视觉系统,结合MATLAB所建立的图像处理体系,能非常有效地实现苹果的分级,机器视觉系统的测量相对平均误差仅为1.31%,苹果分级的成功率有90%。该系统存在的一个凸显的问题是苹果图像的获取还需要手动摆放,因此需进一步完善苹果的摆放和运输装置。

表2 实验数据及误差分析