三环唑和有机保焊膜对抑制铜在硫酸和氯化钠溶液中腐蚀的对比研究

廖超慧,张胜涛,*,陈世金,何为,刘根,付登林,谭博川,刘超,郭茂桂

(1.重庆大学化学化工学院,重庆 401331;2.博敏电子股份有限公司,广东梅州 514000;3.电子科技大学微电子与固体电子学院,四川成都 610054)

铜因具有优良的化学稳定性、导电性、导热性和机械性能,以及易加工,而被广泛应用到印制电路板(PCB)制造中[1-2]。然而PCB制造过程的环境很复杂,如在电镀沉铜、减铜棕化、酸性蚀刻等工序中,由于铜表面接触的都是酸性介质,难免会受到一定程度的腐蚀,从而影响成品的质量。制备高密度化、精细化的线路时,一般会通过在蚀刻液中添加缓蚀剂来抑制铜的侧蚀[3-5]。有机保焊剂(OSP)处理则作为最终制程来保证PCB板上的铜不被氧化和腐蚀[6-8]。

防止金属腐蚀的方法有很多,如表面涂覆、电镀非金属或金属保护层。在腐蚀介质中添加缓蚀剂被认为是一种经济、有效的方法。大多数缓蚀剂都含有杂原子(如氮、硫、氧、磷)、共轭双键或不饱和键,可通过供体与受体的相互作用以及铜原子空轨道之间成键而直接吸附在铜表面,从而阻止外界腐蚀性介质对铜的攻击[9-10]。已有大量文献[11-12]报道了苯并噻唑、三唑及其衍生物能够很好地抑制铜的腐蚀,而三环唑可以看作是苯并噻唑和三唑的复合物,因此可以考虑将它作为一种新型缓蚀剂来抑制铜的腐蚀。

OSP涂层可在储存期间对PCB板提供足够的保护作用。其主要成膜物质经历了苯并三唑(BTA)、烷基咪唑(AI)、苯并咪唑(BIA)、烷基苯并咪唑(SBA)和烷基苯基苯并咪唑(API)5代。这些都属于唑类物质,可与铜或铜氧化物反应生成有机唑类薄膜,从而抑制铜被腐蚀[6,13]。

通过在溶液中添加缓蚀剂和在铜表面成膜来抑制铜的腐蚀看似是两种不同的方法,但本质上都是有机物分子吸附在铜表面,不同的是有机保焊剂是事先在铜表面成膜。两种方法都具有用量少,成本低,效率高,操作简单,适用范围广,副产物少等优点,且不会改变金属自身的机械性能,因此得到广泛应用[14-15]。然而OSP膜在酸性环境中会逐渐溶解,同种缓蚀剂在不同的腐蚀环境中也有不同的抑制效果。本文通过电化学分析和场发射扫描电子显微镜(FE-SEM)观察,研究了分别采用三环唑作为缓蚀剂和在铜表面制备OSP膜时,对铜分别在0.5mol/L H2SO4和3.5%NaCl溶液中腐蚀的抑制情况,以便为在PCB制造中探寻防止铜表面腐蚀的方法提供理论指导。

1 实验

1.1 主要试剂

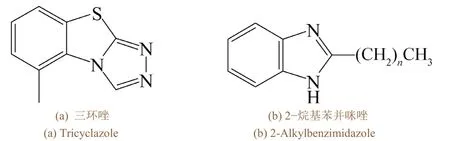

三环唑(99%),阿拉丁试剂;OSP原液(M2608H,主要成分为2−烷基苯并咪唑)、M401除油剂,贝加尔公司;浓硫酸(98%)、氯化钠(99.9%)、无水乙醇(99.9%)、双氧水(30%),西陇化工股份有限公司。三环唑和2−烷基苯并咪唑的分子结构(通)式如图1所示。

图1 三环唑和2−烷基苯并咪唑的分子结构Figure 1 Molecular structure of tricyclazole and 2-alkylbenzimidazole

1.2 工艺流程

1.2.1 预处理

先用 320、800、1600 和 2000目 SiC 砂纸打磨 1cm×1cm 的紫铜,然后用去离子水超声清洗,再依次用丙酮和乙醇超声脱脂,室温下干燥后待用。

1.2.2 OSP 处理

采用3cm×5cm的双面覆铜板为基体,按博敏电子股份有限公司OSP产线的工艺流程进行处理,具体为:酸性除油→加压喷淋水洗(压力15.68N/cm2)→微蚀→加压喷淋水洗(压力为15.68N/cm2)→酸洗→加压喷淋水洗(压力为 15.68N/cm2)→OSP 处理→加压喷淋水洗(压力 10.78N/cm2)→干燥(80°C)。

(1)酸性除油:硫酸3.5%(体积分数,后同),M401除油剂10%,温度为35°C,时间45s。

(2)微蚀:硫酸 40mL/L,H2O245mL/L,Cu2+<30g/l,温度 33°C,压力 15.68N/cm2,时间 34s。

(3)酸洗:硫酸 2.0%,压力 15.68N/cm2,时间 22s。

(4)OSP 处理:M2608H 保焊剂 105%,Cu2+≤2000mg/L,pH3.75,温度 40°C,时间 60s。

使用深圳市化试科技有限公司的752N紫外分光光度计测量OSP膜厚。由于OSP膜在0.30~0.35μm厚度范围内时的性能最佳,因此选取OSP膜厚分别为0.25、0.30和0.35μm。

1.3 铜腐蚀抑制试验

分别配制 0.5mol/L H2SO4和 3.5%NaCl溶液,在其中添加 0.25~1.00mmol/L 三环唑缓蚀剂,或者将不同OSP膜厚的铜片浸泡在其中,与未经OSP处理和在不含缓蚀剂的溶液中浸泡的铜片(空白试样)进行对比。

1.4 表征方法

1.4.1 电化学测量

采用上海辰华CHI660B电化学工作站和三电极体系,均在室温下进行。工作电极是有效面积为1cm2的铜电极(其余部位用环氧树脂密封),对电极为2cm×2cm的铂片,参比电极为饱和甘汞电极(SCE)。文中所有电位都是相对于SCE。测量前将铜电极置于溶液中浸泡40min,直至电位稳定,每组都进行3次平行试验。

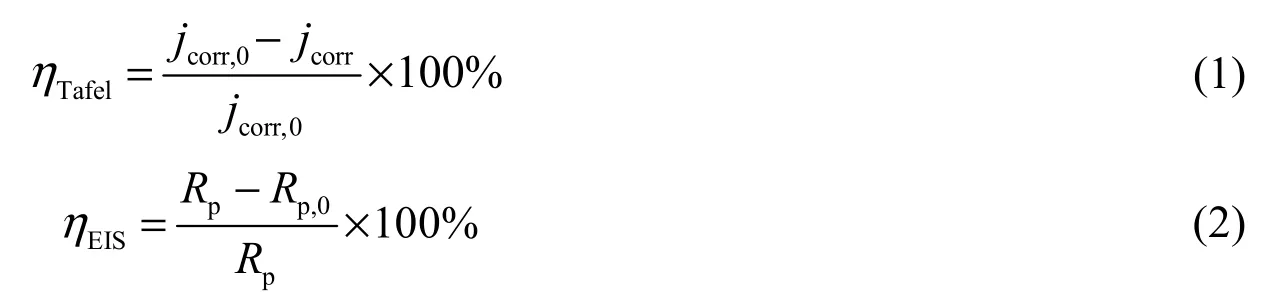

塔菲尔曲线测量在开路电位的±250mV范围内,扫描速率是1mV/s。采用外推法得到腐蚀电位(φcorr)和腐蚀电流密度(jcorr)。电化学阻抗谱(EIS)测量的频率范围为(1×105)~(1×10−2) Hz,振幅为 5mV,采用ZSimpWin3.10软件拟合得到EIS参数。分别按式(1)和式(2)计算通过塔菲尔曲线测量和EIS测量得到的腐蚀抑制效率[16-17]。

式中,jcorr,0和jcorr分别是空白溶液和含有不同浓度缓蚀剂或不同 OSP膜厚情况下的腐蚀电流密度,Rp,0和Rp分别是空白溶液和含有不同浓度缓蚀剂或不同OSP膜厚情况下的极化电阻。

1.4.2 铜的表面形貌

取 0.5cm×0.5cm×0.5cm 的纯铜正方体块,分别置于添加 1.00mmol/L 三环唑的 0.5mol/L H2SO4溶液和 3.5%NaCl溶液中 36h。经 OSP 成膜(厚度 0.35μm)的纯铜则浸泡于不含三环唑的 0.5mol/L H2SO4溶液和3.5%NaCl溶液中36h。取出后先用去离子水超声清洗,然后用乙醇超声清洗,再在室温下干燥,最后采用日本电子公司的JSM-7800F场发射扫描电子显微镜(FE-SEM)观察样品的表面形貌。

2 结果与讨论

2.1 塔菲尔曲线分析

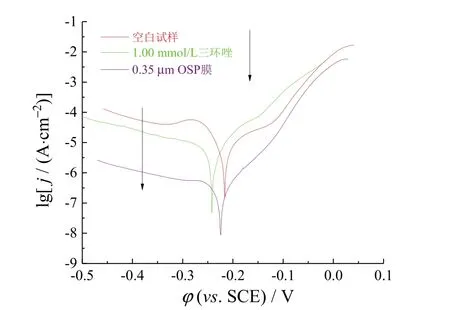

从图2可知,与空白试样相比,采用两种方法都能抑制铜腐蚀。无论是在0.50mol/L H2SO4溶液中还是在3.5%NaCl溶液中,随着三环唑浓度或OSP膜厚的增大,腐蚀电流密度均降低,表明铜的腐蚀速率降低。而阴极区的电流密度降低得更明显,以及腐蚀电位变得更负。可以推断,主要是腐蚀过程的阴极反应被抑制。这些结果表明两种方法都主要起到抑制阴极反应过程的作用。从表1可知,在0.5mol/L H2SO4溶液中,腐蚀电流密度随着三环唑浓度或OSP膜厚的增大而明显降低。采用1.00mmol/L三环唑作为缓蚀剂时,铜腐蚀的抑制效率为94.5%,而0.35μm厚的OSP膜对铜的抑制效率为93.7%。可见前者对铜腐蚀的抑制效果更好。从图3和表2可知,在3.5%NaCl溶液中时,0.35μm厚的OSP膜对铜的抑制效率高达98%,明显高于1.00mmol/L三环唑对铜腐蚀的抑制效率,与0.5mol/L H2SO4溶液中的结果相反。可见三环唑和OSP膜对铜腐蚀都有很强的抑制效果,只是三环唑在酸性溶液中的抑制效果要远高于在中性溶液中的抑制效果,而OSP在中性溶液中的抑制效果要高于在酸性溶液中的抑制效果。

图2 采用不同方法抑制铜在0.5 mol/L H2SO4溶液中腐蚀时的塔菲尔曲线Figure 2 Tafel curves for copper corrosion in 0.5 mol/L H2SO4 solution inhibited by different methods

表1 采用不同方法抑制铜在0.5 mol/L H2SO4溶液中腐蚀时的塔菲尔曲线参数Table 1 Tafel curve parameters for copper corrosion in 0.5 mol/L H2SO4 solution inhibited by different methods

图3 采用不同方法抑制铜在3.5% NaCl溶液中腐蚀时的塔菲尔曲线Figure 3 Tafel curves for copper corrosion in 3.5% NaCl solution inhibited by different methods

表2 采用不同方法抑制铜在3.5% NaCl溶液中腐蚀时的塔菲尔曲线参数Table 2 Tafel curve parameters for copper corrosion in 3.5% NaCl solution inhibited by different methods

2.2 电化学阻抗

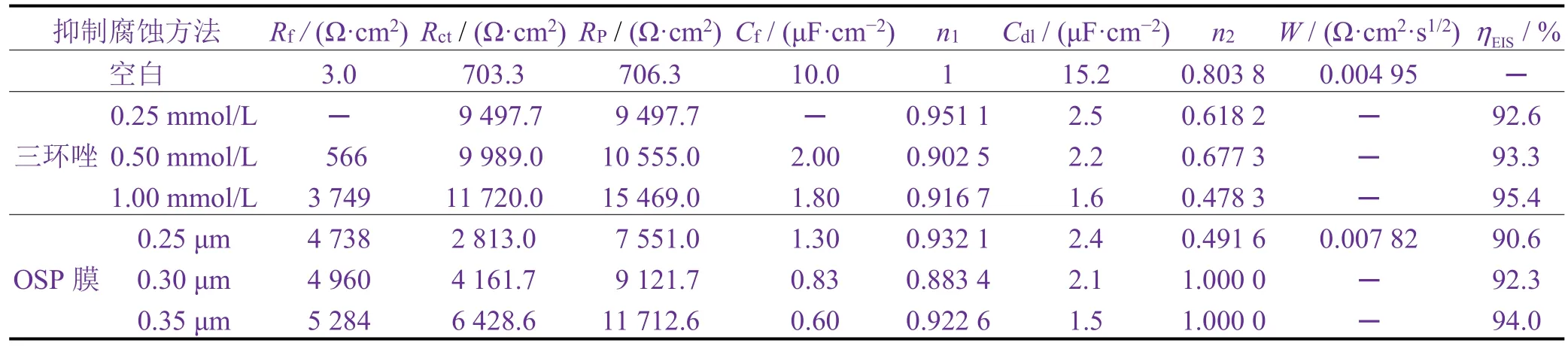

从图4的Nyquist图可知,高频区出现半圆弧,空白试样和0.25μm厚的OSP膜置于0.5mol/L H2SO4溶液中时在低频区出现了一条扩散尾。高频半圆归因于双电层电容和电荷转移电阻,低频阻抗是Warburg阻抗,它是由于溶解氧扩散到铜表面,或者由于可溶性氯化亚铜配合物或溶解的铜从铜表面传输到溶液本体中所致[18-19]。随着三环唑浓度或OSP膜厚的增大,Warburg阻抗消失,说明铜腐蚀得到抑制。半圆的直径随着三环唑浓度或OSP膜厚的增大而增大,从图4b、4d的Bode图可知,随着三环唑浓度或OSP膜厚的增加,lg|Z|均大幅提高,说明对铜腐蚀的抑制效果变好。从图5可以看出,在3.5%NaCl溶液中,0.35μm厚的OSP膜的半圆直径和lg|Z|明显较以1.00mmol/L三环唑为缓蚀剂时大,说明在3.5%NaCl溶液中,0.35μm厚的OSP膜对铜腐蚀的抑制效果要远优于添加1.00mmol/L三环唑。

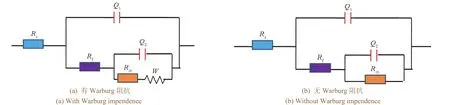

利用图6中的等效电路[其中Rs是溶液电阻,Rf是铜表面保护膜的电阻,Q1和Q2是恒定的相位角元件(CPE),分别对应膜电容(Cf)和双电层电容(Cdl),Rct是电荷转移电阻,W是Warburg阻抗]对图4和图5进行拟合,得到的电化学阻抗谱参数分别列于表3和表4。从中可见,随着三环唑的加入和铜面OSP成膜,Rct和Rf都增大,而且随着三环唑浓度或OSP膜厚的增大,这种效果增强,缓蚀效率提高,表明三环唑分子通过吸附效应在铜表面形成了高效的保护膜,而OSP膜越厚,对铜腐蚀的抑制效应越强。相反,Cf和Cdl随三环唑浓度或OSP膜厚的增大而逐渐减小。Cf减小可以用三环唑分子吸附在铜表面或者OSP膜厚的增大来解释,因为这两种作用都降低了暴露在腐蚀介质中的电极表面积。Cdl减小可归因于介电常数的降低和/或双电层厚度的增大以及暴露面积的减小[20-21]。因此,三环唑浓度或OSP膜厚的增大有利于提高对铜腐蚀的抑制,只是在酸性溶液中三环唑的抑制效果更优,而在中性溶液中OSP膜显示出更高的抑制效率,这与极化曲线的结果一致。

图4 采用不同方法抑制铜在0.5 mol/L H2SO4溶液中腐蚀时的EIS谱图Figure 4 EIS spectra for copper corrosion in 0.5 mol/L H2SO4 solution inhibited by different methods

图5 采用不同方法抑制铜在3.5% NaCl溶液中腐蚀时的EIS谱图Figure 5 EIS spectra for copper corrosion in 3.5% NaCl solution inhibited by different methods

图6 用于拟合EIS谱图的等效电路Figure 6 Equivalent circuits for fitting the EIS spectra

表3 采用不同方法抑制铜在0.5 mol/L H2SO4溶液中腐蚀时的EIS参数Table 3 EIS parameters for copper corrosion in 0.5 mol/L H2SO4 solution inhibited by different methods

表4 采用不同方法抑制铜在3.5% NaCl溶液中腐蚀时的EIS参数Table 4 EIS parameters for copper corrosion in 3.5% NaCl solution inhibited by different methods

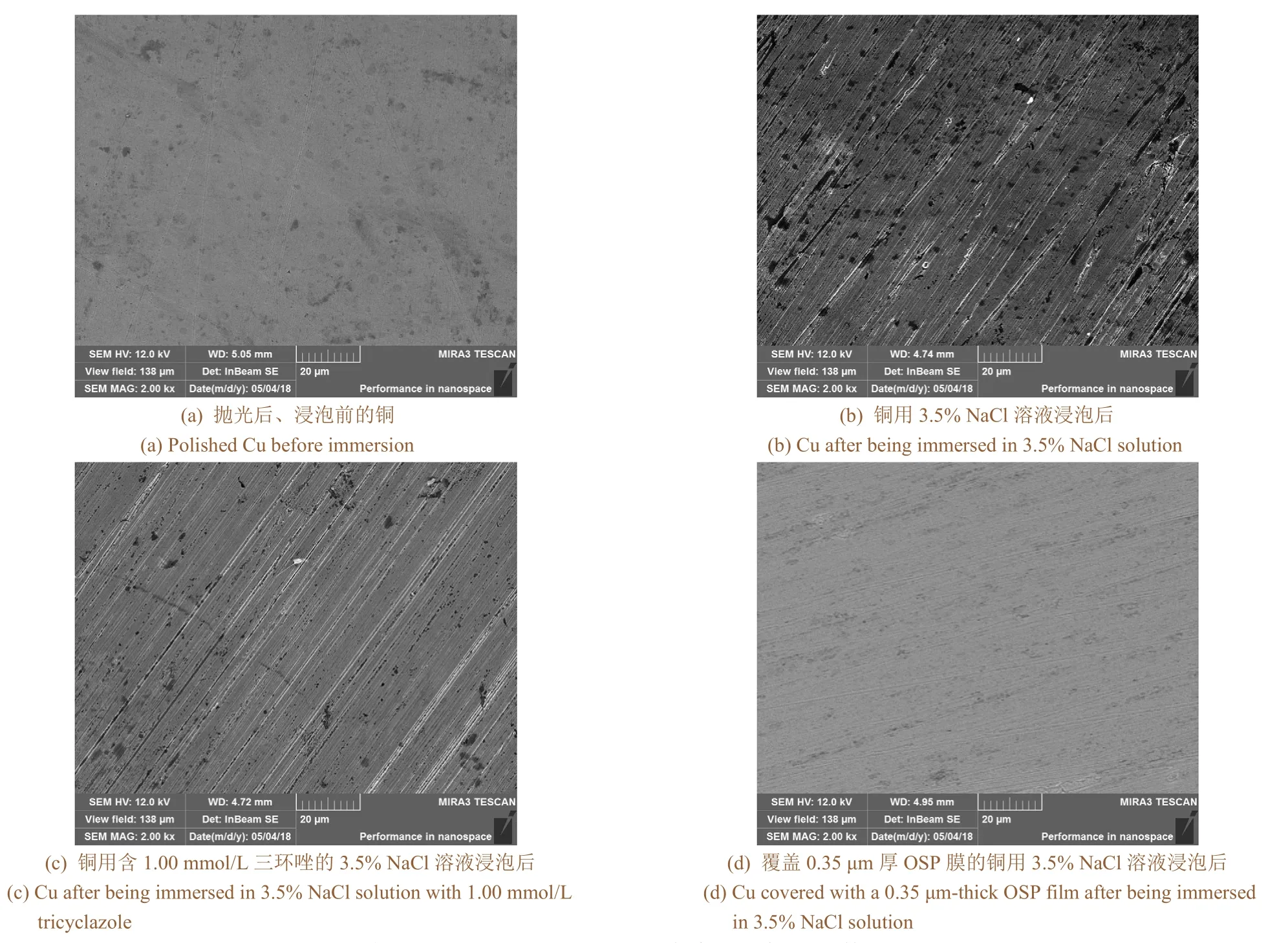

2.3 形貌分析

图7和图8分别显示了铜样品浸泡在0.5mol/L H2SO4和3.5%NaCl溶液中36h后的SEM照片。铜在0.5mol/L H2SO4溶液中受到强烈的腐蚀,表面变得粗糙、多孔。溶液中加入1.00mmol/L三环唑后,铜表面腐蚀很少,相对平坦,说明铜表面得到了很好的保护;相反,当铜表面存在0.35μm OSP膜时,由于OSP膜在酸性溶液中逐渐溶解,暴露出的铜受到腐蚀。铜在3.5%NaCl溶液中同样被严重腐蚀,在其中加1.00mmol/L三环唑后,虽然腐蚀得到一定的抑制,但效果还是不够理想。表面覆盖0.35μm厚OSP膜的铜在NaCl溶液中浸泡36h后的表面形貌几乎与抛光后的新鲜铜表面一样,说明OSP膜能够有效控制NaCl溶液对铜的腐蚀。

图7 不同方式处理时铜在0.5 mol/L H2SO4溶液中浸泡36 h前后的SEM照片Figure 7 SEM images of copper treated by different methods before after being immersed in 0.5 mol/L H2SO4 solution for 36 h

图8 不同方式处理时铜在3.5% NaCl溶液中浸泡36 h前后的SEM照片Figure 8 SEM images of copper treated by different methods before after being immersed in 3.5% NaCl solution for 36 h

综上可知:三环唑在酸性溶液中能有效降低铜的腐蚀速率,在中性溶液中却不能有效抑制铜的腐蚀;OSP膜虽然在酸性溶液中会逐渐溶解而丧失对铜的保护功能,但是在中性溶液中具有很强的抑制铜腐蚀的作用。这些结果也支持从动电位极化曲线和电化学阻抗谱中得到的结果。

3 结论

缓蚀剂三环唑在0.5mol/L H2SO4溶液中对铜能起到很好的腐蚀抑制效果,OSP膜则因在酸性溶液中易溶解而表现出较差的防腐效果;相反,OSP膜在3.5%NaCl的中性溶液中具有优异的防腐性能,三环唑却由于在铜上的吸附减弱而降低了对铜的保护能力。因此,本文研究的两种铜防腐蚀方法有各自适用的范围和条件,这对在产业中正确选择合适的防腐方法提供了一定的参考。