综采工作面带式输送机无人值守系统分析

梁建俊

(汾西矿业集团公司矿山设备管理中心, 山西 介休 032000)

引言

带式输送机在我国煤矿企业得到广泛应用,每部带式输送机均需要至少一名输送机司机操作,而其操作过程又相对简单,劳动密集程度较低,造成劳动力资源浪费。无人值守带式输送机对于解决劳动力资源的浪费问题提供了很好的研究方向。我国带式输送机的远程控制应用已有较多的成功经验,而这些远程控制的自动化程度较低,往往只是对输送机的运转进行控制,而在电气保护、监控系统、供电照明等方面没有实现系统化控制,如果出现异常停电状况,就无法实现输送机上级电源的逐级监控送电和输送机的远程启动[1-2]。

1 带式输送机无人值守系统设计分析

带式输送机无人值守系统中井上的管理机和服务器是控制中心是系统的大脑。该系统不依赖于作业人员的值守,而是使用各类传感器、保护器、监控元件、工控机、转换器、光端机、监控站、耦合器等进行监控、传输数据及调度指挥,而仅指派巡检人员对胶带输送机的运行状况进行巡回检查,并进行正常的日常检修维护即可。无人值守控制系统示意图如图1所示。

胶带输送机通过工控机、监控站、各分站实现电源的逐级开启和输送机的远程启停,该控制过程选用SLC-504型工控机PLC作为控制器,从而实现带式输送机的相关远程控制功能。工业电视系统是无人值守系统的重要组成部分,其作为地面调度指挥中心的监控系统,可实现在地面实时监控设备运行状态的安全保护状态,同时,高清工业摄像机的使用,可看清楚胶带输送机机头、机尾、给煤机等关键区域的实时画面,监控电机、减速箱、滚筒、皮带等构件的运行状态,使地面调度指挥中心对设备运行情况一目了然。人员定位系统也是无人值守系统的必要补充,该系统可动态监控输送机附近的人员活动情况,防止无关人员意外干扰输送机的运行,并提醒人员注意安全。无线通信系统也有助于实现带式输送机的无人值守,一是可实现人员语音信息的实时沟通,二是可通过内置的变频调速内置通信模块,实现硬件设备之间的内部连通[3]。

图1 无人值守控制系统示意图

2 无人值守输送机保护系统

井工煤矿带式输送机除了按照《煤矿安全规程》规定,必须安装防打滑、跑偏、堆煤、撕裂等保护装置,还应健全温度、烟雾监测装置和自动洒水装置,并具备沿线急停闭锁功能。还应根据无人值守输送机的相关特点及需求,进行针对性的保护系统设计。本保护系统所用PLC可拓展多个功能模块,功能拓展性强,运行速度较快,可通过与工业网络连接来实现对胶带输送机的保护功能。其组成部分主要包括信号采集传感器、信号识别器、传输电路、PLC控制器、信号输入及输出端口、保护控制继电器等。

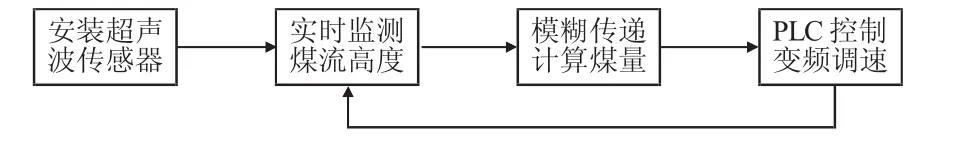

1)速度控制保护。带式输送机以一个特定速度运行虽然满足煤炭的运输要求,但是能耗大,磨损严重,不利于设备工作寿命的延长,我们研究的目的即是实现带式输送机转速与不均匀煤流量的智能匹配。要实现煤流量监测,首先应在输送机上安装超声波传感器,安装位置选在输送机机尾滚筒附近,因为此处是落煤点,根据此处煤量来调速最及时也最准确;其次超声波传感器进行工作,通过监测煤流高度,然后将数据传递给PLC控制模块,然后对其进行分析计算,之所以进行模糊计算,是由于根据检测到的数据进行调速存在一定程度的滞后性[4],模糊计算所得的煤量数据传递给PLC控制器,然后进行变频调速,实现运量和带速的实时匹配如图2所示。

图2 速度控制保护动作示意图

2)跑偏检测保护。跑偏检测工作离不开检测器的工作,常规的保护动作只是检测到皮带跑偏后直接停机,然后由人工进行检修处理,而无法对于一些轻度的跑偏进行自动处理。当检测器检测到皮带跑偏后,皮带会挤压立式托辊偏移,则会发出信号启动跑偏调整装置,实现不停机状态下的自动调整,并实现立式托辊自动复位。

3)人工保护。人工保护功能的实现主要是基于PLC的信号接收、逻辑处理及控制动作,并可将故障

情况显示在地面调度指挥中心的显示屏上,然后可

由机台值班人员进行分析判断及操控处理。

3 结论

通过对工作面带式输送机的无人化改造,实现了带式输送机的远程启停、工作状态实时监控、实时保护、关键画面在线监控、设备运行数据监控及记录、轻微故障自动调整等功能,并可实现故障及险情发生时的机台报警功能,便于及时安排检修人员进行维护,为矿井的安全生产及节支降耗提供了有力的保证,为矿井输送机无人值守进行了探索,提供了经验,并可在同类型工作面推广使用。