极薄煤层液压支架的研究

孙玉祥

(山西博大集团寿阳京鲁煤业有限责任公司, 山西 寿阳 045400)

引言

与厚煤层和中厚煤层相比,极薄和薄煤层开采存在以下难点:机器设备移动困难,采高低,工作环境条件差。人在工作面难以站立,只能爬行,甚至以卧姿作业。特别是在薄煤层综采工作面,当采高低于1 m以下时,人在工作面工作或者出行都非常困难。而且薄煤层综机设备由于受空间限制,设计难度大。薄煤层的液压支架立柱通常要双伸缩甚至三伸缩,增加了加工和制造的难度,采掘比大、掘进率高,采煤工作面接替困难[1]。因此,研究极薄煤层液压支架对工作面安全高效开采具有重要的意义。

1 支架和泵的三维建模

1.1 支架的三维建模和虚拟装配

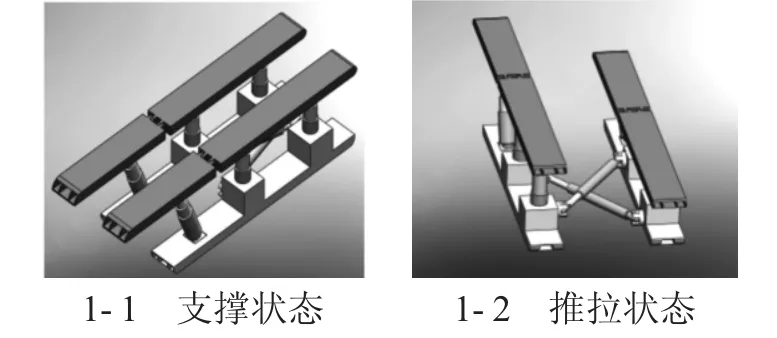

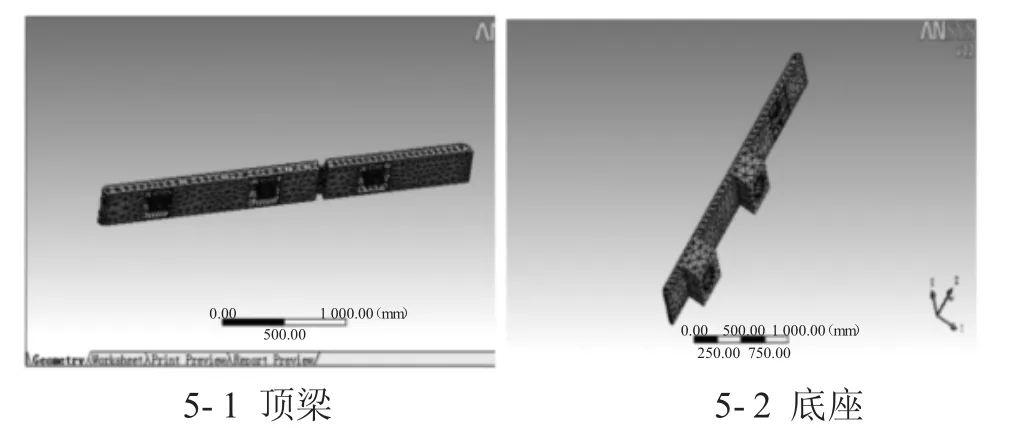

建立其三维模型,其中顶梁采用分体式结构可以适应不平的顶板条件,底座采用整体式可以增加其整体刚性,便于降架后拉架。千斤顶的推移方式是用两个推移千斤顶剪叉式伸缩推移,增加推移导向和有利于推移后保持支架的正确的姿势[2]。如图1所示。

1.2 双柱塞泵的三维建模和虚拟装配

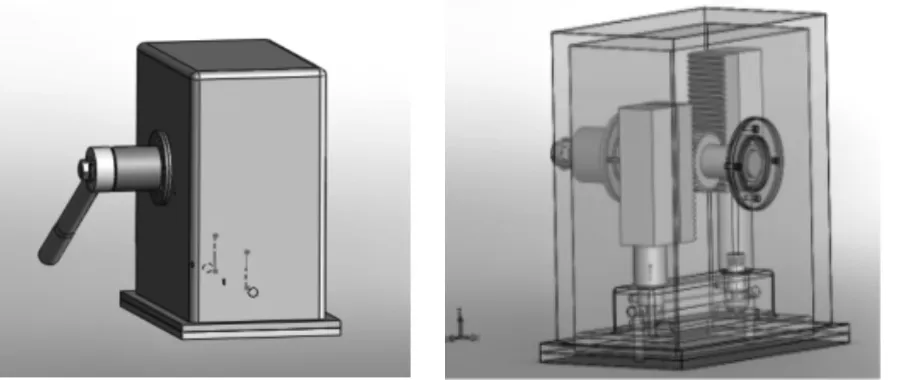

为了加强齿轮和轴的配合精度与传动平稳性等,齿轮和轴做成一个整体,泵盖内有液压泵的各个油路,且加工后的柱塞需焊接固定在泵盖的两个圆孔中,在焊接之前需先装配好单向阀和弹簧,如图2所示。

图1 支架整体三维模型

2 顶梁和底座的有限元分析

2.1 Solidworks模型的导入和材料的添加

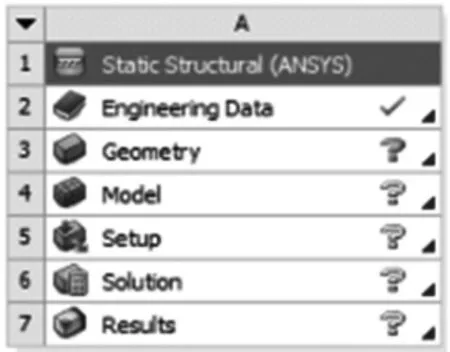

1)在workbench里选择static structural(静力分析),如图3所示。

图2 双柱塞泵总装图

图3 建立结构静力分析项目

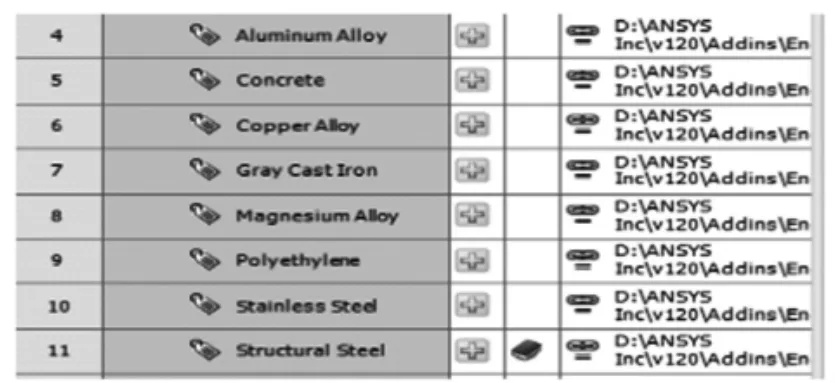

2)双击B2栏进入EngineeringData(材料数据)界面,因为顶梁和底座都是使用15MnVN等普通低合金结构钢板焊接而成,其力学性能和杨氏模量以及泊松比和系统自带的结构钢基本相同,弹性模量E为206 GPa,泊松比0.3,添加系统自带的材料structalsteel,如下页图4所示。

3)直接从 solidworks三维设计界面进入,workbench在安装后自动嵌入solidworks一个无缝连接插件,如图点击界面上的workbench即可进入。

2.2 网格的划分及仿真环境的设置

对于结构网络大部分可以划分为四面体,首选是六面体单元。而四面体由于部件通常的非均质性,使网格不可能在一个方向排列,故不适用于薄实体或环形体。在使用等向细化时网格数量急剧上升。用系统智能网格划分,Physics Preference下设置物理类型为Mechanical,Relevance Cente设为Medium,Smoothing设为Medium,顶梁网格划分效果如图5所示。

图4 材料的添加

图5 顶梁和底座的网格

施加载荷和约束:经计算得顶板施加于顶梁的均布载荷为0.7 MPa,以及设置重力环境,在模型的立柱半球铰接面施加X、Y、Z方向的约束;底座的约束设置在底座底面,柱窝铰接面及立柱导向限位筒分别加载2 MPa以及0.3 MPa。

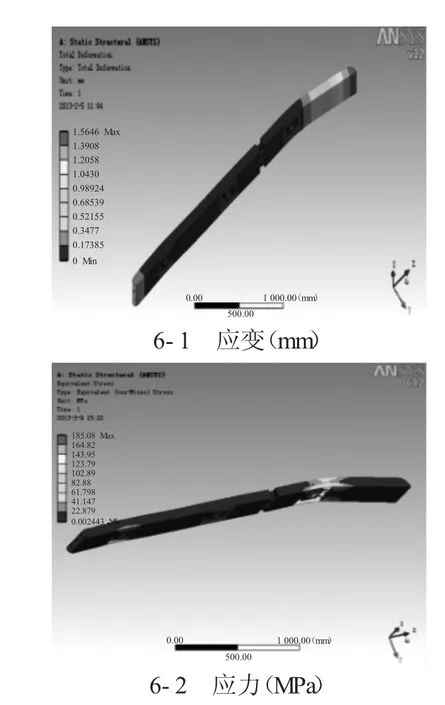

2.3 求解结果

从分析结果(见图6)可以看到,顶梁的最大等效应力(Von-Mises)为185.08 MPa,最大等效总体变形为1.56 mm。底座最大等效应力(Von-Mises)为46.66 MPa,最大等效总体变形为0.002 mm,底座安全程度较高,由于柱窝位置钢板后达20 mm,故变形不大,而顶梁前柱窝位置有些偏里,导致顶梁在受顶板载荷特别是两端集中载荷时容易受弯曲而下垂,所以需要改进顶梁柱窝位置。

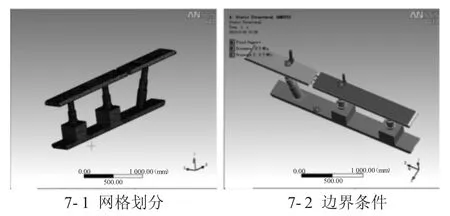

3 支架整体的有限元分析

由于需要细化装配体接触区域的网格,需打开网格高级尺寸功能,设置Proximity和Curvature为0.5°和18°,然后选中分析树中的Mesh选项,单击Mesh control中的sizing命令,用Edit中的select all选择所有的体,设置Element Size为5 mm,加载于顶梁上表面0.7 MPa压力,施加固定约束于支架底座底面,如图7所示。

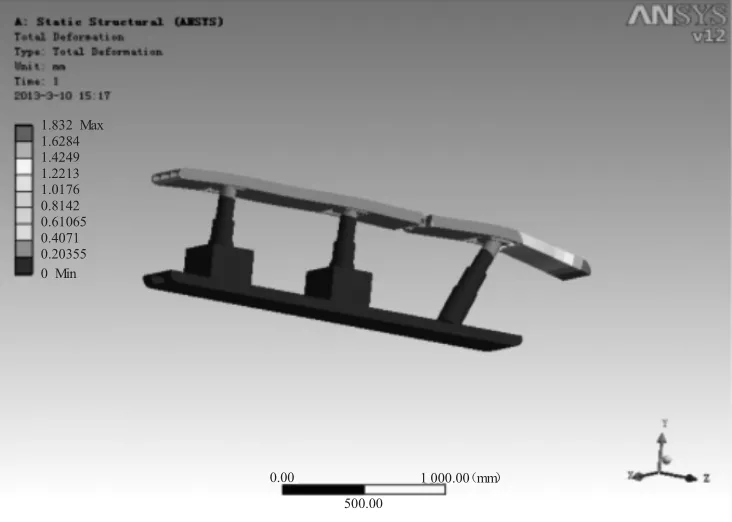

模拟结果如图8所示。

从分析结果可以看出,支架的最大应力为243MPa,最大应变为0.001 2 mm,最大整体形变为1.032 mm,由于前立柱的的顶梁的柱窝处的应力偏大,材料厚度不足。顶板对于支架顶梁的均布压力使顶梁和立柱以及立柱和底座的柱窝处应力和应变最大,在实际焊接时一定要保证柱窝处的焊缝强度[3]。

图6 顶梁和底座的分析结果

图7 支架的网格划分和边界条件

图8 支架整体变形图(mm)

4 结语

在煤炭开采中,液压支架占据着非常重要的位置。在支撑围岩顶板的同时,还能使刮板输送机不断推移,始终保持工作面的安全性与可靠性,其性能也直接影响着煤炭开采的安全性与经济效益。因此,对极薄煤层液压支架的分析,对我国煤炭开采的提高具有重要意义。

[1] 屈晔晟,潘泽.液压支架结构设计改进初探[J].同煤科技,2004(3):29-31.

[2] 候光军.液压支架结构件的受力分析[J].煤矿现代化,2001(3):23-25.

[3] 宁桂峰.液压支架三维动态设计及力学仿真研究[D].北京:煤炭科学研究总院,2004.