基于DSP的低压动态无功补偿装置的研究与设计

方 昕李 晗

(1.安康学院电子与信息工程学院 安康 725000)(2.中国航天科技集团公司第九研究院771所 西安 710119)

1 引言

由于电子装置和非线性设备的广泛应用,电网电压和电流的波形时常发生畸变,造成电能质量的恶化[1~2]。处于最末端的配电网功率因数又往往很低,从而造成电网较大的功率负担和额外线损。为了减轻上一级电网补偿压力,改善用户功率因数和电压质量,有效降低线路损耗,提高配电变压器的利用率和输电效率,需要补偿低压无功负荷,这具有重要的实际意义[3~4]。

能有效补偿低压无功负荷的可控电抗器有磁阀式可控电抗器,其能借助控制回路直流的激磁改变铁心的饱和度(工作点),从而达到平滑调节无功输出的目的[5~6]。因此,对可控电抗器进行深入和全面的研究很有必要,特别是电网发展及电力负荷变化的日益加剧,可控电抗器的理论研究和应用将会有更大的意义[7~8]。

为此,本文研究了一种基于DSP控制可控电抗器的低压动态无功补偿装置[9~11],采用增量式PID控制离散化的补偿控制方法,能够实时地检测系统中的电压电流信号,对无功功率进行闭环控制,提高了系统功率因数。实验中利用TMS320LF2407A型号的DSP,通过控制程序实现对系统功率因数的闭环控制。控制系统能够补偿电网的无功功率,实现功率因数0.4~0.9稳定可调,且稳态精度能够达到0.05,最终保持在给定功率因数。

2 补偿装置结构及工作原理

电网的电压和电流信号经过精密电压或电流互感器和调理电路转化为适合模数转换模块采集的电压信号。DSP进行数据处理,输出控制信号来控制可控硅的导通角来改变可控电抗器的直流分量,从而控制可控电抗器吸收的无功功率,进而改变电网总的无功功率。该补偿装置结构如图1所示。

3 硬件电路设计

图1 补偿装置结构图

3.1 电压/电流调理电路设计

电网电压需要经过精密电压互感器进行信号采集,研究选用HPT304电流型微型精密电压互感器,输入输出电流比为1∶1,输入电流最大10mA,一次输入电压小于1000V(接限流电阻),一次额定电流为2mA,二次绕组会产生一个2mA的电流,比差允许±0.1%,角差允许12~18',二次负载基本为0。被测的输入电压VIN通过限流电阻RIN限流,产生的0~2mA电流通过电压互感器。通过运算放大器,用户可调节反馈电阻R值得到所要求的电压输出。设计中输入220V,输出要求低于2.3V(有效值),则RIN取100kΩ(1W),R1和R2取值满足R1+R2=2.34V/2mA=1.167KΩ。其电压第一级调理电路如图2所示。

精密电流互感器选用HCT254,其一次侧电流额定值为5A,此时二次绕组产生一个2.5mA的电流,比差允许±0.1%,角差允许±10'。经过精密电流互感器后输出小电流信号,此时不能直接进行采集,需要再次进行调理,再转换为峰值为3.3V的交流电压信号。当设计中输出要求2.3V时,取R=2.3V/2.5mA=0.92KΩ。其电流第一级调理电路如图3所示。

图2和图3电路中运算放大器OP07电路转换后的交流电压最大值为3.3V,经过3.3V偏置电压提升大于0的交流电压,并通过运算放大器将其缩小为第一级输出信号的一半。两个二极管起到保护作用,使得输出的电压限制于0V~3.3V。

图3 电网电流采集模块第一级调理电路图

图4 电压/电流采集模块后一级调理电路图

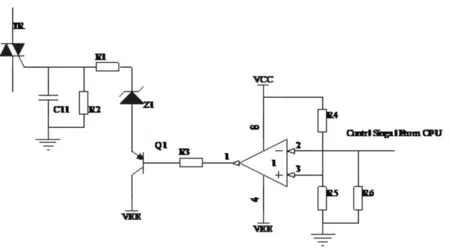

3.2 电抗器驱动电路设计

该装置通过对功率因数的分析处理,通过DSP控制输出的PWM波的占空比来控制晶闸管的导通角,从而控制可控电抗器的饱和程度,最终结果是改变投入到系统中的无功功率,使系统功率因数达到设定值。实现可控硅触发所需要的电流信号,可控硅触发电路如图5所示,使其达到开通或关断信号的目的,起到保护电路的目的。

图5 可控硅触发电路

图中为了实现可控硅的相角控制,需要检测电源电压过零点,零点检测电路如图6所示。

图6 电源电压零点检测电路

图中,D1和D2选用1N4007型号的耐压值为700V的二极管起保护作用,Z1选用3.1V的稳压管,从而确保输入TMS320F2407的信号不超过芯片所能允许的最大电压,实现对DSP的保护。

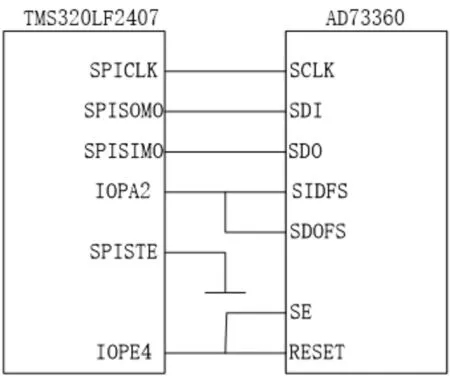

3.3 数据采集模块电路设计

TM320LF2407A[12]型DSP器件的指令周期只有33ns,可以很好满足控制实时性要求,且具有高性能、低成本、处理速度快、灵活、精确、抗干扰能力强等优点,因此可以作为动态无功补偿装置的控制核心。其还集成了更高的性能:PWM输出接口、可同时完成采样的双工A/D转换器、并行的读数转换与通讯及Flash存储器或ROM程存储器等资源,这些资源的集成大大简化了动态无功补偿系统的设计。

由于TMS230F2407型DSP的片内AD精度较低,本系统外扩一个AD芯片来实现模数转换功能。AD73360是AD公司推出的可编程16位∑-ΔA/D转换器[13~15]。每个A/D转换通道由程控放大器、高速采样的∑-ΔA/D调制器、抽取数字滤波器组成。放大器增益、采样率、抗混叠数字滤波器的截止频率均可编程设置。

TMS230F2407接收到电源电压后,由于SPI的4总线结构与AD73360的总线结构不同,需要进行总线扩展实现AD73360的6线结构串口通信。用其两个I/O口(IOPA2和IOPE4)扩展为6总线,如图7所示。

图7 TMS320LF2407与AD73360的连接图

4 软件设计

补偿装置要能准确地把经过电压电流互感器后信号送到DSP的数据处理中,并能根据不同的功率因数实现反馈和闭环控制,保证实时调整控制。为了保证系统无偏差、响应快的控制,应该采用合适的方法计算系统的功率因数及控制DSP输出的PWM波的占空比。

4.1 功率因数的计算

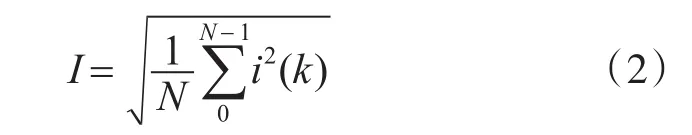

当得到瞬时电压u(t)与瞬时电流i(t)时,可以求出电压、电流有效值及有功功率,从而计算得到无功功率和功率因数。具体算法如下:

电压有效值:

电流有效值:

有功功率:

视在功率:

无功功率:

功率因数:

式中,N为采样点,Ts为一个周期。

4.2 控制算法

计算得到功率因数方法后,需要设计控制算法,研究选用了一种误差小、切换冲击小的增量式PID控制方法,该方法原理图如图8所示。图中信号在进入控制模块后会判断功率因数计算值与给定值之间的偏差是否在允许的误差范围内,如误差较大则进入PID控制并计算相应值,其他不正确的情况返回-1。将比例控制、积分控制、微分控制三者相结合得到PID控制规律,再将其进行离散化处理,从而得到动态无功补偿控制功率因数。

图8 PID控制原理图

1)比例控制p:主要对误差信号进行比例调节,相当于及时调节器,计算方法如下:

式中,KP为比例系数,e(t)为调节器输入偏差。

2)积分控制I:对误差信号进行积分调节,主要用于消除静差,计算方法如下:

式中,TI为积分时间常数。

3)微分控制D:主要预测误差变化的趋势,避免振荡和严重超调,计算方法如下:

式中,TD微分时间常数。由此可推出PID控制规律为

经离散化又可得到差分方程:

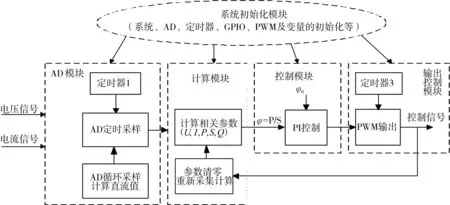

4.3 整体程序框图

系统的控制要求将整个控制程序分为若干个模块,其中主要程序模块有:主程序模块、AD模块、计算模块、PI控制模块和PWM输出模块等。整体框架图如图9所示。

图9 整体程序框架图

5 试验结果及分析

5.1 采集交流值

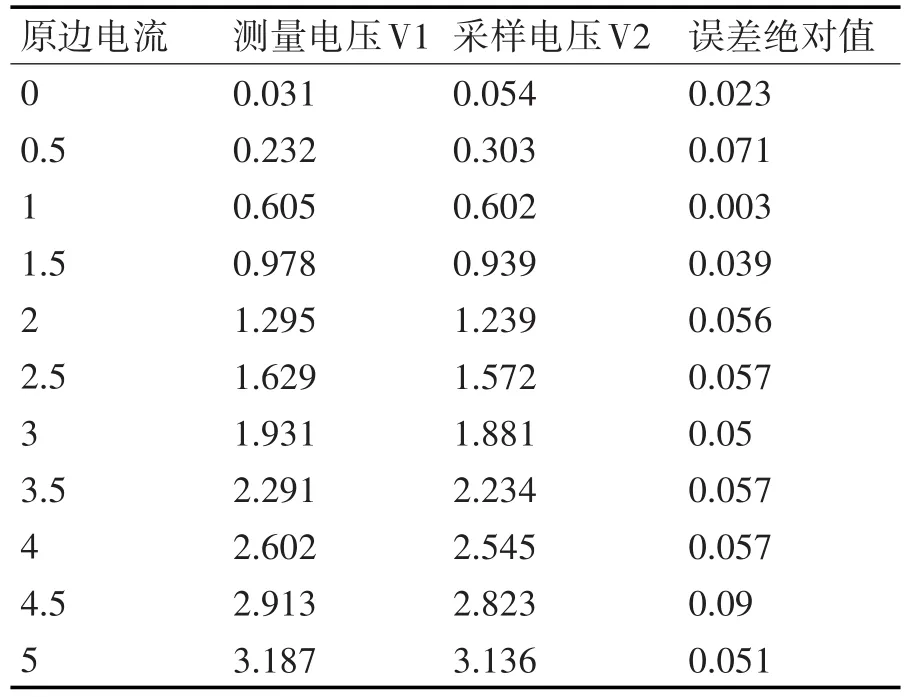

以电流值为例进行说明。改变精密电流互感器原边的电流值,从0以0.5A为步长变化到5A,测量调理电路输出的电压值,记录AD采样值,整理后的结果如表1所示。

表1 电流采样值数据表

测量值与AD采样误差:

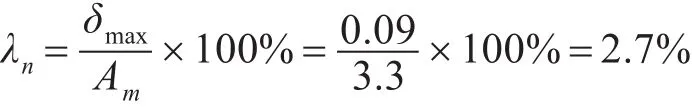

引用误差:

在误差范围内,AD采样值是可以接受的。

5.2 功率因数测量结果

系统通过改变接入灯箱中的测试灯的数量来模拟电网负载,电压为220V不变。随着灯数的不同,功率因数也会随之发生变化。功率因数对比数据如下表2所示。

表2 功率因数对比数据表

由数据表可看出,随着电流增大使计算差值越来越小,最大误差0.054<0.1,最小误差0.00;当电流足够大到2A以上时,功率差值达到最小为0.001。在实际的电网中,电流往往较大,且读数表、调理电路都会使得无功功率的结果存在误差,因此此处测量计算的无功功率是有效的、可行的,同时也证实了此补偿装置能有效控制功率因数。

5.3 系统联调

系统电气连接如图10所示,通过键盘设定一个给定的功率,DSP采集现有系统的电压电流波形计算得到当前的功率因数,通过PID算法输出控制的PWM波形通过可控硅来控制可控电抗器。系统测试结果表明,控制系统能够补偿电网的无功功率,实现功率因数0.4~0.9范围内可调,且最大误差为0.05。

图10 系统电气原理图

6 结语

针对配电线路负荷和无功功率不稳定的电网线损问题,设计了动态无功补偿装置。该装置以带有感性负载的电网为控制对象,主要由无功补偿主电路、控制电路、检测与驱动电路三部分组成。控制电路选用TM320LF2407A器件为DSP控制核心,采用一种增量式PID控制离散化的低压动态无功补偿控制方法,将比例控制、积分控制、微分控制三者相结合得到PID控制规律,利用C编程实现。实验结果表明,该装置能够提高系统功率因数,实现功率因数0.4~0.9稳定可调,且稳态精度能够达到0.05,保证了无功功率调节的准确性与稳定性。