一种高电压输入双路输出功率放大器电源设计

张 俊,杨 亮,王 杰,付寒瑜,乔照洋

(中国船舶重工集团公司第七二三研究所,江苏 扬州225101)

0 引 言

随着现代雷达系统中大功率固态功率放大器的广泛运用,高功率密度的高频开关电源作为其供电电源受到广泛重视。由于大功率射频功率放大模块是通信系统的核心部件,因此固态功率放大模块供电电源的设计与可靠性研究就显得相当重要[1-2]。针对大功率固态射频功率放大模块大脉冲电流、快上升沿、大占空比、多路供电的负载需求特性,为其供电的电源模块必须具备高品质和高可靠性,还需要完善的逻辑保护措施,在不同情况下保护功率放大模块[3]。

本文结合固态功率放大模块的负载特性,分析研究针对固态功率放大模块的逻辑保护电路,设计输入电压300 V,输出电压28 V和9 V,输出功率200 W的高输入电压、高功率密度、多路输出组件电源。

1 电源方案设计

针对基于大功率Ga N功率放大器的固态功率放大模块,其供电电源基本技术指标如表1所示。

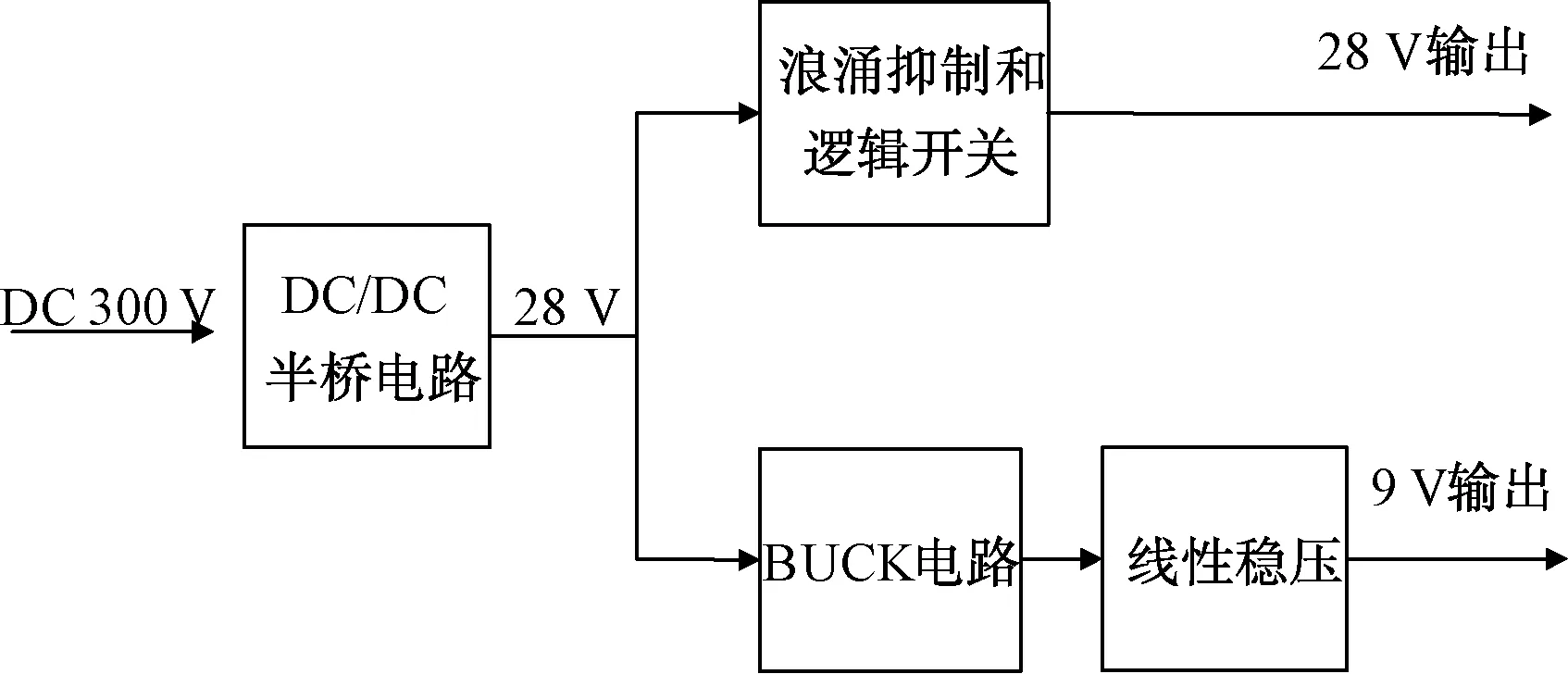

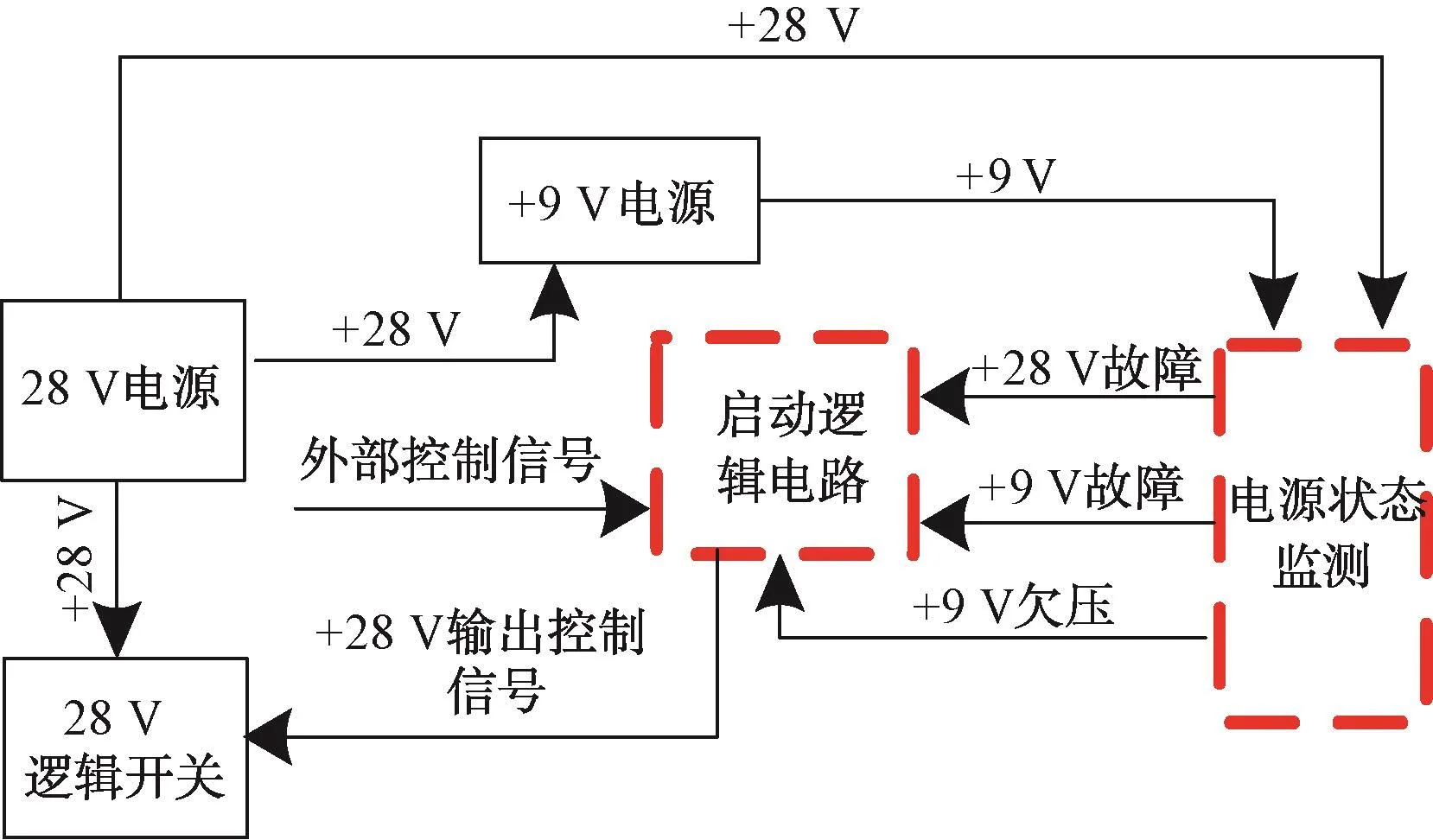

针对DC300 V高输入电压,组件电源第1级采用半桥拓扑,可以在高集成度电源模块内很好地简化平面变压器设计和开关管选择[2]。电源系统如图1所示。

图1 电源系统框图

DC 300 V直流电经过缓冲电路和滤波电路,送到半桥直流变换电路中,得到DC 28 V直流电压。28 V分2路:一路经过浪涌抑制电路和逻辑控制开关直接给固态功率放大模块中射频放大器件供电;另一路送到BUCK直流变换电路中,再经过低压差线性稳压器输出超低纹波DC 9 V直流给功率放大模块中控制和驱动电路供电。DC 28 V输出增加输出浪涌抑制和逻辑开关,可以针对固态功率放大模块的异常状态进行快速保护,切断DC 28 V,避免固态功率放大模块内部的功率放大管损坏。DC 9 V输出增加一级低压差线性稳压器(LDO),进一步降低输出纹波和有效实现浪涌抑制,降低对功率放大模块中控制电路的噪声影响。此外,通过加电控制保护单元实现输入过压、输入欠压、输出短路、输出欠压、输出过压故障检测和28 V输出逻辑控制。

电源模块中9 V为射频功率放大器提供辅助电源和Ga N射频功率模块的偏置电源,28 V提供Ga N射频功率放大器的主电源。

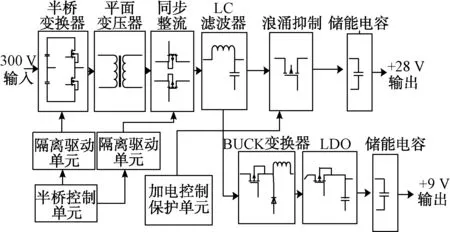

具体组成如图2所示。

图2 高输入电压高功率密度多路输出组件电源原理框图

1.1 高压半桥隔离DC/DC电路设计

针对高密度电源模块300 V高压输入和大功率输出,设计采用半桥拓扑结构,如图3所示。半桥拓扑可以将开关管的电压应力相对正激结构减少一半,变压器使用率可以接近100%,变压器的体积相对正激减少一半,有效开关频率也能提高一倍[4]。后级采用同步整流技术,进一步提高组件电源的满载效率。

图3 高压半桥隔离DC/DC电源拓扑

为了满足电源模块的高功率密度需求,设计变换器工作频率为200 k Hz,利用高开关频率进一步降低平面变压器、输入输出电容和输出电感的大小。为了防止半桥桥臂共通,设计最小死去时间为200 ns,变换器的最大占空比为92%,半桥电路平面变压器变比为:

式中:Vin(min)为最小输入电压;Dmax为最大占空比;Vo为输出电压;Vf为同步整流管压降。

考虑一定设计余量,选取变压器变比为4。由此可推出变压器初级最低电压为:

式中:Vab(min)为变压器初级电压。

由此可得半桥电容桥臂的电压最大纹波电压为:

根据最大纹波电压,由下式可得到电容桥臂的最小电容值:

式中:Q为电容器中电荷;η为电源效率。

根据计算结果,选择4片250 V/0.22μF高频瓷片电容器,2个并联为1个桥臂。

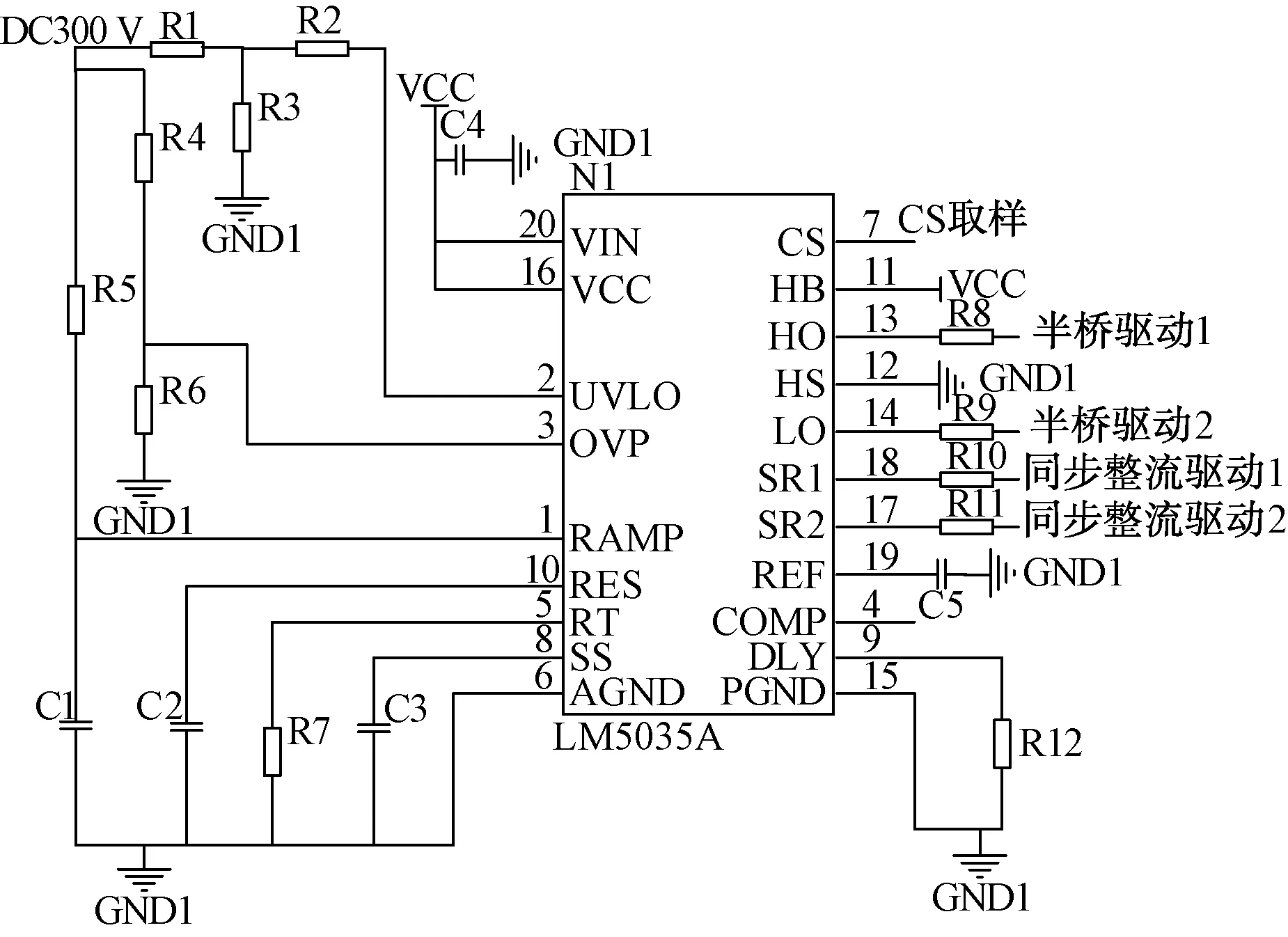

控制电路采用高集成度控制芯片LM5035A,LM5035A半桥控制器/门驱动电路包含了必要功能来实现半桥拓扑电源转换器使用的线电压前馈电压控制模式,并输出同步整流驱动,简化了后级同步整流驱动设计。控制器内部硬件嵌入输入过压、输入欠压、内部过热、可调软启动、逐周期过流保护电路,设计相应外围电路可以提高电源模块的可靠性。LM5035A的外围电路设计如图4所示。

图4 LM5035A控制芯片外围控制电路

1.2 功率平面变压器的设计

平面变压器因为特殊的平面结构和绕组的紧密耦合,大大降低了高频寄生参数,极大地改进了高功率密度开关电源的工作表现,近年来在开关电源领域得到了广泛的应用。平面变压器中的平面印制绕组[5]使得生产过程中的变压器各绕组相互间具有精确的间距,产生的高频寄生参数一致性高,因此允许用自动组装设备批量生产,可以大大提高每个变压器的重复一致性及可靠性,避免了常规变压器手工绕制带来的不规则性和不稳定性。采用印制绕组的平面变压器设计,为了更好地减小漏感、解决初次级耐压问题、缩减主基板的层数,将变压器的初次级分开设计,充分利用印制板绝缘强度高的特性。大电流次级绕组设计在主基板中,高压初级绕出单独绘制,并嵌入变压器中,将次级绕组夹在中间,利用PSSP结构降低漏感。

电源额定输出功率P0≥200 W,变压器磁芯采用PQ32的PC95材质铁氧体磁芯。为了减小磁芯的铁损,通常选定饱和磁通密度Bs的1/2到2/3,查表根据PC95材质的饱和磁通密度选取最大磁通密度Bmax=0.15 T。计算初级绕组匝数:

式中:Np为初级匝数;Vinmax为最大输入电压345 V;kf为电流波形系数4;Ae为PQ32的有效磁芯截面积120 mm2。

初级取整12匝,由上面计算的变压器变比n=4.12,取整得到变压器次级匝数为3匝。

考虑绕组线包的铜损导致的温升,设计线圈的温升为20℃,取对应的电流密度J为20 A/mm2[6-7]。变压器初次级绕组印制线宽度由下式计算所得。

式中:H=70μm,为印制线覆铜厚度。

其中次级绕组分为2个绕组并联,各绕组3.14 mm线宽。

1.3 28 V输出电容设计

由于电源后级负载射频功率放大模块为脉冲负载,28 V输出的负载电流从0上升到20 A的时间约为50 ns,变换的开关频率设计为200 k Hz。DC/DC变换器的控制回路存在延迟,来不及响应输出电压的变化情况,不能将输入电源的能量及时传递到输出电容,以补充负载从电容上消耗的能量。因此在50 ns的上升时间内,负载所消耗的能量只能从电容上拉取。由于铝有机聚合物电容具备稳定的温度特性、极低的等效阻抗(ESR)和阻抗特性以及长寿命、高可靠性,组件电源的输出滤波电容采用固态铝电解电容和陶瓷电容的组合。电源28 V输出采用铝有机聚合物电容并联,单只电容容量C=390 μF,RESR=18 mΩ。

以28 V输出从0上升到20 A的上升/下降时间为50 ns,对28 V输出电压的顶降和跌落进行评估。电容在高频下等效为电容和等效串联电阻、等效串联电感的串联模型,在上升时间内,负载电容上的电压跌落应该是电容和等效电阻、等效电感三者共同作用的结果。设计采用5只电容并联,总电容量Cout=1 950μF,RESR=3.6 mΩ,降低输出电容ESR的同时,降低单个电容的热耗,并且减小对单个电容脉冲电流技术指标的需求。考虑输出电容的引线和印制板走线,预计5只电容并联后加上到电源输出端引线的等效电感(ESL)LESL=0.5 n H。

对以上数据进行计算,由电容产生的跌落电压为:

式中:fc为DC/DC电路回路的穿越频率,取开关频率的1/10为20 k Hz。

在负载上升时间内,总的跌落电压ΔU≈354 m V,而影响最大的为ESL产生的跌落与过冲。电容规格书给出的电容频率特性显示,在频率为100 k Hz~300 k Hz内,电容本身的阻抗特性主要为ESR,因此通过改善输出电容的印刷电路板(PCB)布线工艺和减小电容的引线电感来降低ESL即可将跌落与过冲降低。

1.4 高压半桥电路闭环仿真

针对射频功率放大模块对28 V的高脉冲电流、快前后沿(大于0.4 A/ns)、大脉宽(大于150μs)、高占空比等负载特性经行电路参数的理论计算和SABER仿真验证,主要对高压半桥28 V电源的脉冲负载特性进行研究。结果表明,通过增加输出电容、减小输出顶降、并联大量低ESR瓷片电容减小、调节电路环路参数,增加负载动态特性,可以实现射频功率放大模块负载特性对28 V电源的技术要求。仿真结果如图5所示。

1.5 BUCK降压电路的设计

BUCK降压电路采用LM5117芯片设计,该电路在高重频开关变换的基础上采用同步整流技术,用低导通电阻的MOS管代替肖特基整流二极管,减小了开关导通时的静态损耗,提高了BUCK电路的效率。为了后级低压差线性稳压器的正常输出,设计BUCK输出9.5 V。该电路的原理图如图6所示。

图5 28 V脉冲负载仿真图

图6 BUCK降压原理框图

具体电路图如图7所示。

1.6 低压差线性稳压电路设计

由于射频功率放大模块中控制电路对供电电源纹波(小于50 m V)和稳定性要求很高,9 V输出增加了一级低压差线性稳压电路。设计采用4个线性稳压芯片LT3080并联,并经过均流电阻输出。该芯片具有低压降的特点,输入电压比输出电压高350 m V芯片就能正常工作,这个特点大大减小了线性稳压器的损耗。4个并联最大输出4.4 A,并且使得电源输出纹波控制在50 m V以内。电路图如图8所示。

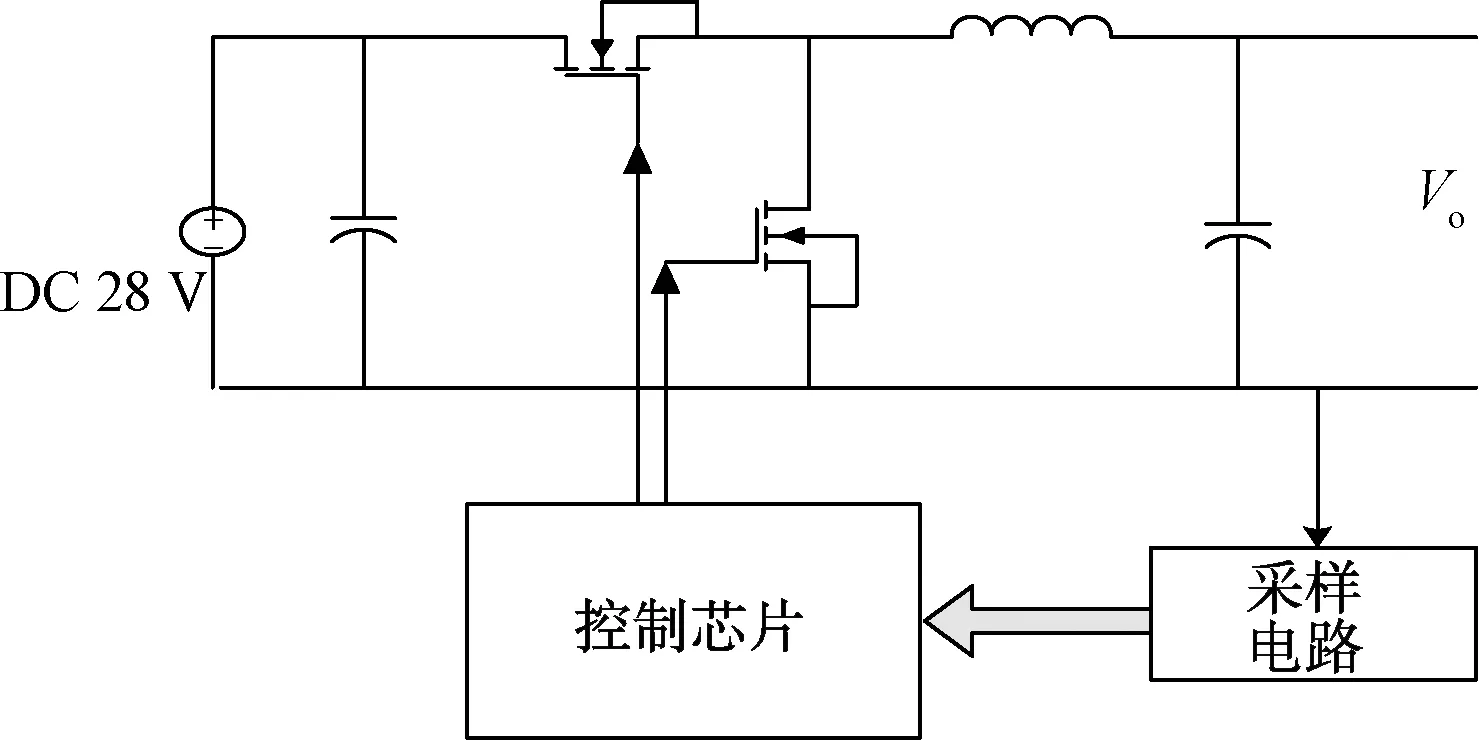

1.7 28 V输出的浪涌抑制和逻辑开关设计

为了更快更好地保护射频功率放大模块不受损坏,在电源故障和外部关断控制使能有效时,在保证DC 9 V正常输出的情况下,通过末级MOS管关断DC 28 V输出,DC 28 V输出的浪涌抑制和逻辑开关电路如图9所示。并且通过浪涌抑制电路设计,对组件输入电压DC 28 V进行更好的过压保护和过流保护。LT4356-3可以有效地检测输出电压,当输出电压高于30 V,LT4356-3可以控制MOS管V2、V3,使得输出电压维持在30 V,短时间内起到线性稳压器的作用。并且在输入过压持续较长时间时,关断MOS管,切断DC 28 V输出,并报出故障信号。当输出电流过大(大于30 A),电阻R1两端电压超过50 m V时,LT4356-3同样可以限制输出电流,并且在持续过流时切断输出,上报故障信号。利用此电路,可以有效地抑制输出电压电流过冲,保护射频功率放大模块免受过压和电流浪涌损坏。

图7 LM5117 BUCK降压电路原理图

图8 低压差线性稳压电路原理图

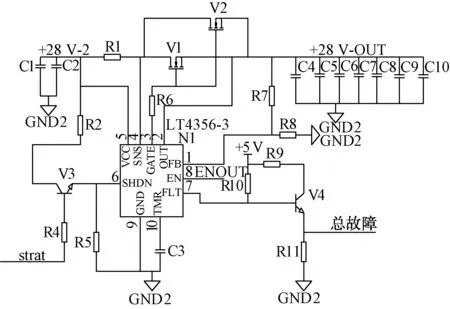

1.8 控制保护电路设计

为了确保射频功率放大模块安全可靠地工作,需要对主电源28 V和辅助电源9 V进行实时状态检测和逻辑控制,及时响应电源模块的故障、放大器模块的异常状态和系统加电/放电信号,通过加电/放电时序控制,达到对放大器模块的保护。

控制保护电路包括电源自身的状态监测和故障保护,还有针对后端射频功率放大模块特殊加电时序要求的逻辑控制电路。

电源自身的状态监测和故障保护包括输出电压电流检测,输入过/欠压、输出过/欠压和输出过流保护。逻辑控制电路主要功能:28 V电源的输出控制,28 V电源、外部控制信号以及9 V电源的逻辑控制和保护,同时送出状态或故障信号。

具体控制逻辑和正常加电控制时序如图10、图11所示。

图9 28 V输出的浪涌抑制和逻辑开关电路

电源启动时,28 V隔离电源启动,当28 V电源达到后级9 V启动阈值时,9 V电源启动。当9 V超过欠压阈值后,28 V输出逻辑开关受外部控制信号控制。设计9 V电源的输出电容较前级28 V电源输出电容大一个量级,确保9 V异常断电时,在9 V跌落到安全电压之前,保证射频功率放大器上的辅助电源和偏置电源,并迅速切断射频功率放大器负载上的的28 V,如图10所示。因为9 V电源由28 V降压所得,28 V故障关断时,9 V必然随之关断,满足设计需求。

图10 控制逻辑框图

图11 控制时序图

2 样机测试

样机测试数据如表2所示。

表2 样机测试数据

3 结束语

通过样机试制,并结合脉冲电子负载测试,主要技术指标满足相关设计需求。最终实际配合固态射频功率放大器负载进行测试,证明相关电源架构技术和保护设计满足固态射频功率放大器的工作要求。