金刚石电镀液pH值恒定控制系统

王中陶,任天平

(郑州大学 机械工程学院,河南 郑州 450001)

1 引言

金刚石是目前已知硬度最高的材料。采用电镀的方法给金刚石表面镀上一层金属,能够赋予金刚石许多新的特性,可以提高金刚石的强度、金刚石与基体的界面结合能力、隔氧保护、改善金刚石与基体的物理化学性能,还能提高金刚石工具的耐磨性和切削能力[1]。但是目前的金刚石电镀设备仍然存在弊端,最致命问题就是在镀镍的整个过程中,反应溶液的pH值不断变化,从而极大的影响镀镍速度,并且使得金刚石表面镀层极不均匀,甚至会出现镀层裸露现象,更甚者会出现镀层脱落的现象[2],这极大的影响金刚石的表面镀层质量。

目前国内外对金刚石镀镍工艺中溶液pH值的控制研究不多,常见的方法是运用两个调节阀加一个pH值检测仪表进行溶液pH值的检测和调节,此方法很难达到定量的控制,且无人机交互界面。因此设计一个基于android的电镀液pH值恒定控制系统迫在眉睫。

2 系统构架

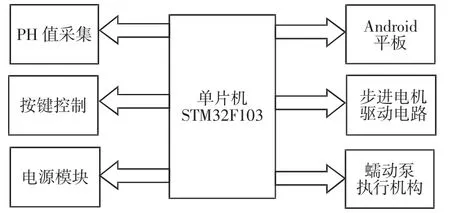

图1 系统的硬件结构组成Fig.1 Hardware Structure of the System

图2 系统的控制原理Fig.2 The Principle of Controlling System

金刚石电镀液pH值恒定控制系统组成,如图1所示。主要包括步进电机驱动模块、android上位机、pH值采集模块、按键控制模块、电源模块以及蠕动泵执行机构。该系统的控制原理,如图2所示。通过android上位机设置电镀液的恒定pH值,控制器通过RS485通讯读取pH值采集模块的实时pH值,然后比较其偏差并且得到偏差的变化率,最后通过多模态PID和增量式PID的算法计算出步进电机需要的运动位移和脉冲频率,以驱动蠕动泵调节加碱液的速度和剂量。当溶液pH值小于设定值的时候,步进电机驱动蠕动泵加碱以增大电镀液的pH值,当溶液pH值达到设定值允许误差范围内,步进电机不再驱动蠕动泵进行加碱液的动作。因为整个电镀过程中溶液pH值向酸性方向进行的,所以当溶液pH值大于设定值时,该系统不做任何动作。

3 系统功能实现

金刚石电镀液pH值恒定控制器以STM32F103作为微核心控制芯片,主要包括步进电机驱动部分、电镀液pH值采集部分、RS232和RS485通讯部分及android上位机人机交互界面部分。

3.1 PH采集部分

电镀液pH采集部分主要采用PHG-1103智能工业pH计和pH传感器。该系统的pH传感器采用复合型的玻璃电极,且传感器由氢离子玻璃电极和参比电极构成。当传感器的氢离子玻璃电极和电镀液接触时,玻璃电极水化层内部的Na+和电镀液的H+进行一个离子交换运动,这个交换运动达到平衡时将在水化层两侧形成一个电位差,该电位差大小与溶液的H+的活度有关。而传感器的参比电极具有固定的电位。在整个系统中玻璃电极和参比电极组成一个原电池系统,通过测量原电池系统的电势差即可测量出电镀液的pH值。最后控制器通过RS485通讯读取PHG-1103智能工业pH计采集的实时pH值。

为了减小现场外界因素对信号传输的影响,RS485通讯采用带屏蔽的双绞电缆。

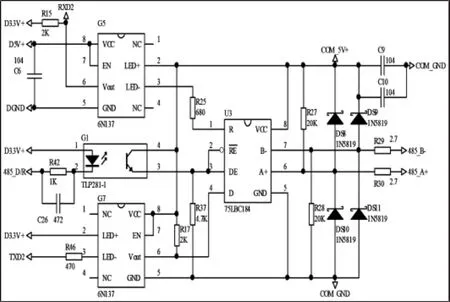

3.2 RS485通讯和RS232通讯部分

RS485通讯电路,如图3所示。控制器通过RS485总线与PHG-1103智能工业pH计通讯,通讯协议采用的是MODBUS协议的RTU模式[3]。控制器作为主不断的读取丛机PHG-1103智能工业pH计采集保存的溶液pH实时值。总线收发器采用65LBC184,为了提高系统的稳定性和可靠性,通过光耦隔离的方式将控制器与PHG-1103隔离,在A/B线上加上27Ω电阻,起到阻抗匹配的作用。A/B线上并入4个单向瞬态抑制二极管,将A/B线上的电压钳位在(0~5)V,保护芯片引脚不会被瞬时的高压烧坏。

图3 RS485通讯电路Fig.3 Communication Circuit of RS485

RS232通讯电路,如图4所示。选用MAX232作为232电平转换芯片。该电路采用的3.3V单电源供电,通讯协议也采用MODBUS协议的RTU模式。但是在控制器端串入了一个蓝牙转串口模块,使得控制器和Android上位机通过蓝牙模块进行通讯,一定程度上避免了对android平板进行改造。

图4 RS232通讯电路Fig.4 Communication Circuit of RS232

3.3 步进电机驱动部分

步进电机的运行必须满足一定的初始速度、停止速度、最大加速度和电流等参数,以避免丢步和过冲。本人设计了基于TB6600的步进电机驱动电路,可实现多种细分方式且能够自动调节衰减模式,驱动电流最高能达到4.5A。

步进电机驱动电路,如图5所示。采用的驱动芯片是TB6600。TB6600是一款单芯片PWM斩波型双极性正弦步进电机细分驱动芯片,它自带8种不同细分模式,可实现低振动,高效率工作。并且内置温度保护及过流保护。这款芯片采用最新BiCD 0.13工艺,耐压可高达50V,峰值电流达到5A。

图5 步进电机驱动电路Fig.5 Drive Circuit of Stepping Motor

TB6600驱动芯片的工作电流I由其VREF脚的控制电压Vr和采样电阻R2、R3阻值R确定,关系如式(1)所示。

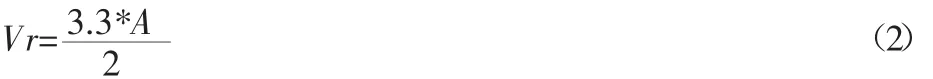

通过调节单片机IO口的PWM波的占空比,我门可以改变驱动芯片VREF脚的阶段电压达到控制驱动芯片驱动负载的能力。控制电压与PWM波占空比A的关系,如式(2)表示。

由式(1)、式(2)得到占空比A与步进电机电流I的关系如图(3)表示:

步进电机控制主要采用速度控制模式,该模式分为匀加速阶段、匀速阶段、匀减速阶段三个阶段控制。当程序运行时,控制器会根据溶液的实时pH值和设定值的关系采用增量式PID的方法计算出当前情况下,步进电机的需要的理论目标速度,然后根据程序给定的初始速度、初始加速度、初始减速度及刚才计算出来的目标速度进行步进电机的实时加减速控制。从而控制蠕动泵加碱液改变溶液的pH值。

假如将步进电机的加速过程离散化,将得到该控制的数学理论模型。假如步进电机的每一步都看成匀速运动,即可通过每一步的转速ω计算出步进电机的脉冲周期。设步进电机的匀加速度为a,则第 i步速度 ωi和第(i-1)步速度 ωi-1关系可用式(4)、式(5)表示:

位移θ与步进电机步距角A和细分M相关。计算方法,如式(6)所示。

将式(5)、式(6)式代入式(4),得到下一步速度的计算方法:

根据式(5)、式(7)可得下一步的脉冲时间:

得到每一步的脉冲时间后,控制器程序实时的在定时器中断改变定时器时基配置以改变步进电机脉冲频率,这样运动一步计算一步就能简单的实现了步进电机的加减速控制。最终很好的控制了蠕动泵的加碱速度。

3.4 android上位机部分

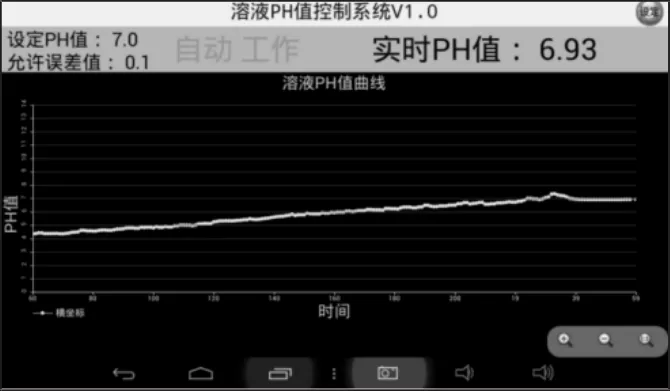

android上位机的开发环境为android studio。android上位机界面,如图6所示。包括PID参数设置界面、蓝牙地址设置界面、手动工作模式界面、溶液目标pH值和误差允许值设定界面以及溶液pH值实时曲线绘制界面。android上位机以蓝牙的方式和控制器通讯,实时的将上位机的控制信息下发给控制器,使得控制器按照上位机的设置进行相应的工作。在整个工作过程中溶液pH值曲线绘制界面将更新采集实时的pH值并绘制曲线。通过观察和分析溶液pH值实时曲线能够让我们更好的监测整个电镀过程中溶液的pH值变化情况。并且通过android上位机我们可以方便的修改工艺参数和下发控制指令,使得生产方便化。人机交互界面让金刚石电镀工艺过程可视化,这很大程度上保证了金刚石电镀质量。

图6 android上位机界面Fig.6 PC Interface of Android

4 系统的控制算法

电镀液pH值恒定控制系统具有滞后性、实时性和非线性。而滞后性系统方面的控制一直是人们公认的控制难题[4]。大林算法、最优PID算法、Smith预估控制虽然能一定程度上解决该难题的,但是这些算法都需要精确的数学模型,在复杂的工业应用中难以应用[5]。

该系统采用多模态PID控制和普通的增量式PID单模特控制,程序流程框图,如图7所示。该系统能根据电镀溶液的pH值采取不同的控制模式。当电镀液实时pH值偏差大于设定误差值V时,该系统会自动选择多模态控制模式[6]。然而当电镀液实时pH值偏差小于设定误差值V时,该系统会自动切换到常规的的增量式PID控制模式。多模态控制和常规的增量式PID控制能够精确、平稳、快速的调节该系统。

图7 系统算法流程图Fig.7 Diagram of System Control Algorithms

多模态PID控制通过利用该系统控制量的偏差e、偏差的一阶导数e˙、偏差的二阶导数e¨,该系统能够根据不同的 e、e˙、e¨采用不同的控制模态。该系统中的多模态控制方法中包括稳态控制、减速控制、加速控制等。模式识别和判定如下。

加速过程中系统误差及误差变化率较大,取Ki=0,Kd=0,只采用比列调节。在减速过程中,误差变化率在减小,宜采用积分和微分调节,Kp=0;在稳态控制过程中,误差及误差变化率都较小,系统处于相对稳定状态,所以只采用积分控制,Kp=0,Kd=0。

多模态PID控制能够解决系统中的不同情况,使得系统的整体稳定性较好。并且能很好的解决系统的滞后问题、超调问题和系统震荡问题等。其控制算法和增量式PID算法一样,只是多模态 PID 控制能够根据不同用不同的 Kp、Ki、Kd参数,使得系统达到最优控制。

本系统滞后时间τ约为2s,取采样时间T=0.5τ=1s。采用实验经验法[7]调节PID 参数,得到参数如下:Kp=41,Ki=22,Kd=11。在该参数下进行pH溶液控制的实际效果,如图8所示。从图中可以看出,该溶液的pH值能够平滑的达到我们设定的设定值且能够稳定的保持溶液pH值恒定不变。该系统的超调量小且控制精度能达到0.1。

图8 系统实际控制效果图Fig.8 Diagram of System Actual Control Effect

5 结论

设计了基于android的金刚石电镀液pH恒定控制系统的pH采集部分、android上位机界面、通讯电路、基于TB6600的步进电机驱动电路。利用步进电机的加减速控制算法、多模态PID控制和增量式PID控制算法很好的控制了溶液pH值达到设定值并保持其稳定性。经过实验和现场论证,该系统能够将金刚石电镀液pH值控制在android平板设定值的(±0.1)以内,且最大超调量为2%。该系统很好的解决了金刚石电镀液pH值在整个电镀过程中不稳定的问题,很大程度上提高了金刚石表面镀层质量。使得金刚石电镀行业从定性控制过渡到定量控制。该系统减少了一线工人的工作量并提高了工作效率,对金刚石电镀行业来说具有一定的市场价值和经济价值。