喷涂速凝橡胶沥青在变形缝处的试验研究

王志强,陆明 ,雷震宇

(1.同济大学 铁道与城市轨道交通研究院,上海 200331;2.上海隧道与城市轨道交通研究院,上海 200235)

0 前言

喷涂速凝橡胶沥青防水涂料由细悬浮微乳型阴离子改性乳化沥青和合成高分子聚合物(A组份)与特种成膜剂(B组份)制成,双组份材料在喷枪口外扇形交叉、雾化并高速混合后形成高弹性防水、防腐涂膜,集防水、防渗、防腐、防护于一体。其速凝机理,是利用固化剂(破乳剂)使乳化沥青破乳,达到速凝的效果[1]。合成高分子液体橡胶在应用中对环境温度、湿度不敏感,在5℃以上基面无明水条件下即可施工,工艺操作简便,施工效率高。喷涂速凝橡胶沥青防水涂料市场应用规模逐年扩大,应用领域也在逐年拓宽[2]:从单一的屋面防水[3],逐步大规模应用于水利渠道[4]、地铁车站的柔性防水[5]等地下工程。喷涂速凝橡胶沥青防水涂料具有的高弹性、延展性、对新浇筑混凝土具有较高粘接强度的特性,很好克服了常用卷材类防水材料在复杂部位不易施工,易产生空鼓、开裂等缺陷。

由于喷涂速凝橡胶沥青防水材料优异的防水性和耐久性以及施工工艺的便捷性,自然使得人们尝试在地下结构细部结构,如变形缝的防水中进行使用。变形缝防水是地下结构防水成败的关键,而“十缝九漏”说明目前变形缝防水依旧是地下结构防水的难点。变形缝最常见的防水构造一般为中埋式止水带与外贴防水层或可拆卸式止水带复合,也可由中埋式止水带配合嵌缝材料复合使用,缝内其余空间由填缝材料充填。采用速凝橡胶沥青防水涂层替代外贴式止水带,在某城市污水处理厂伸缩缝构造的改造施工中取得了良好的效果,可有效提高伸缩缝处防水能力,减少运营期间停产维修费用[6]。

目前,速凝橡胶沥青防水涂料在变形缝处的应用实例并不太多,可查文献有限。为考察该材料抗水压能力与变形缝张开量之间的关系,本文设计了专门的水密性试验装置,对不同厚度的喷涂速凝橡胶沥青防水涂层在相应水压(0.6 MPa)条件下的防水性能进行试验研究。

1 试验方案设计

1.1 变形缝的模拟

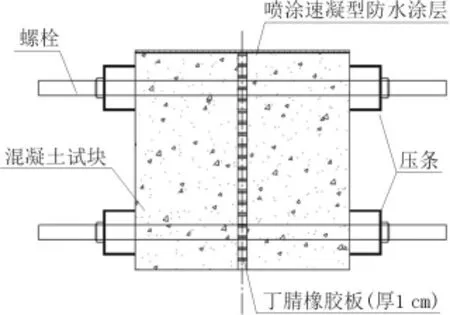

设计由2个完全相同的混凝土试块来模拟变形缝两侧的结构物,两试块初始间隔1 cm作为变形缝的初始宽度,夹具固定。缝间填充物为1 cm厚的丁腈软木衬垫板,尺寸为24 cm×24 cm。见图1。试块由C35商品混凝土浇筑,抗渗等级P8,尺寸为24cm×24 cm×12 cm。

图1 混凝土试块

1.2 试验装置

试验设计的关键点有:一是如何在喷涂层表面形成一个密封区,以便能施加设定水压;二是如何模拟变形缝的张开变形,以考察喷涂层在变形过程中的防水性能。为此设计如图2所示试验装置。

图2 试验装置

整个装置由盖板、底板及螺杆、螺帽组成。由盖板和底板通过板周边多根螺杆夹紧完成喷膜养护的混凝土试块。在上盖板内面预先粘贴成框的橡胶密封条,压紧后与喷涂层之间形成一个小的密封区,如图3所示。

图3 盖板内密封橡胶条

盖板在橡胶密封框内开2孔,作为注水口和出气口。注水口外接压力水管,连接到试压泵,出气口外接控制阀门。

1.3 喷涂试件的制作及养护

(1)混凝土试块浇筑、养护完成后,2块1组按试验方案设计要求对压固定好后,运输到施工现场进行喷涂施工。

(2)喷涂前,清理喷涂基面,并在变形缝处粘贴240 mm×90 mm的塑料隔离膜,以确保喷涂层有足够的自由伸展的材料部分。

(3)喷涂速凝橡胶沥青防水涂层厚度分别为2、2.5、3 mm 3种,每种厚度各喷3个试样。

(4)试块喷涂后会有水分析出,不需处理,自然风干。室温放置7d,环境洒水保持一定的湿度。

图4为试件制作流程。

图4 试块制作过程

产品在喷涂后5 s内初凝成膜,自然干燥成型时会受环境温度和湿度等条件影响。标准厚度1 mm时,在23℃、相对湿度50%下胶膜在24h内完全干燥成型[7]。材料在成型初期由于2种组分的作用,胶膜表面会析出一定的水分是正常现象,在干燥成型过程中胶膜从棕色潮湿状态渐变为黑色干燥状态。

1.4 试验装置组装

(1)待试块表面涂层强度达到后,拆除近涂层面的压条。放松远涂层端的压条,根据试验要求的张开量,在缝间插入相应厚度的铁垫片/板,要求垫片/板尽量靠近涂层端,然后继续压紧远涂层端的压条,以保证变形缝张开量均匀。以此方法来模拟并调整接缝张开量值。

(2)把调整好缝宽的试模放到底板和盖板之间,使橡胶圈压在防水涂层上,通过四周螺栓紧固装置,直至达到可承受0.6 MPa水压的压缩量。

(3)盖板进水口连接进水管,检查密闭性,准备水压试验。

2 试验工况及步骤

2.1 试验工况

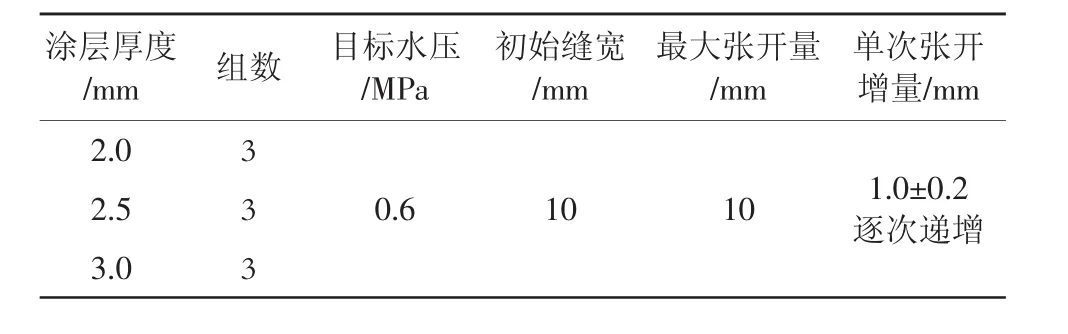

试验的全部工况水压均为0.6 MPa。变形缝初始宽度1 cm,张拉极限值为2 cm。涂层厚度分别为2、2.5、3mm。变形缝宽度单次张开增量为(1.0±0.2)mm递增至最大值2 cm结束试验,见表1。

表1 试验工况

2.2 试验步骤

(1)喷涂层施工完成后,即记录初始喷涂厚度。

(2)盖板安放前,测量试块变形缝宽度及喷涂层厚度。

(3)打开排气孔阀门,进水管注水,待水从排气孔流出后,关闭排气阀门,以0.1 MPa为增量增大水压,直至渗漏或最大至0.6 MPa水压。每1级水压保持60 min。

(4)若未渗漏,则放松装置,取出试块。放松的压条,按1.4节所述方法,以1 mm增量逐级调整变形缝张开量;重复步骤(1)和步骤(2),直至漏水或变形缝张开量达到既设目标值。记录每种工况下的相关数据。若变形缝未达到1 cm的最大张开量而发生渗漏现象,则以前一步未漏水时对应的张开量为材料最大耐受0.6 MPa的张开量。

3 涂层厚度变化规律的试验研究

根据现场施工经验,喷涂型速凝橡胶沥青原液水分含量较大,固化过程中水分析出蒸发,实际厚度较喷涂时会有较大变化。

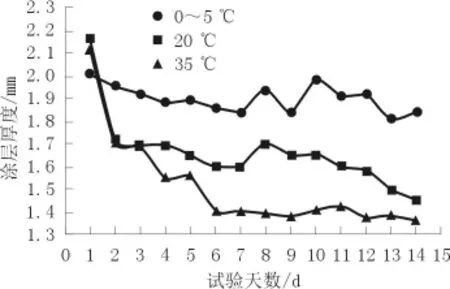

在水压试验前,为确定实际的喷涂厚度,首先进行了涂层在不同温度环境下的厚度变化研究。通过人工加温和制冷,获得了不同温度(0~5、20、35℃)条件下,速凝橡胶沥青涂层厚度随时间、温度的变化规律,见图5。

图5 不同温度下速凝橡胶沥青涂层厚度的变化

由图5可以看出,速凝沥青涂层随温度及时间变化的总趋势为:涂层厚度随时间延长而减小;相同的时间内温度越高,水分挥发越多,厚度降幅越大。

在0~5℃低温环境中,厚度降幅最小,持续下降到第7 d后,厚度出现3d的波动,14 d总的降幅为8.5%。

20℃温度环境中,厚度降幅介于高低温变化之间,最终变化率约为33%。涂层喷涂完成后第2d降幅最大,达21%降幅。

35℃高温环境中,厚度降幅最大,约为36%。涂层喷涂完成后第2天降幅最大,完成了近20%的降幅。6天以后厚度变化基本趋于稳定。

鉴于此,现场要求实际喷涂厚度比试验要求涂层厚度增加35%,即分别为2.7、3.4和4.0 mm,由于人工操作的误差,最终实际喷涂厚度还是有所差异的。防水试验前测得涂层厚度列于表2。

表2 试块涂层厚度

4 水密性试验现象与分析

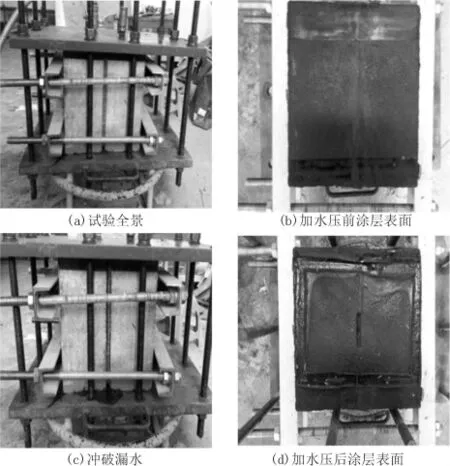

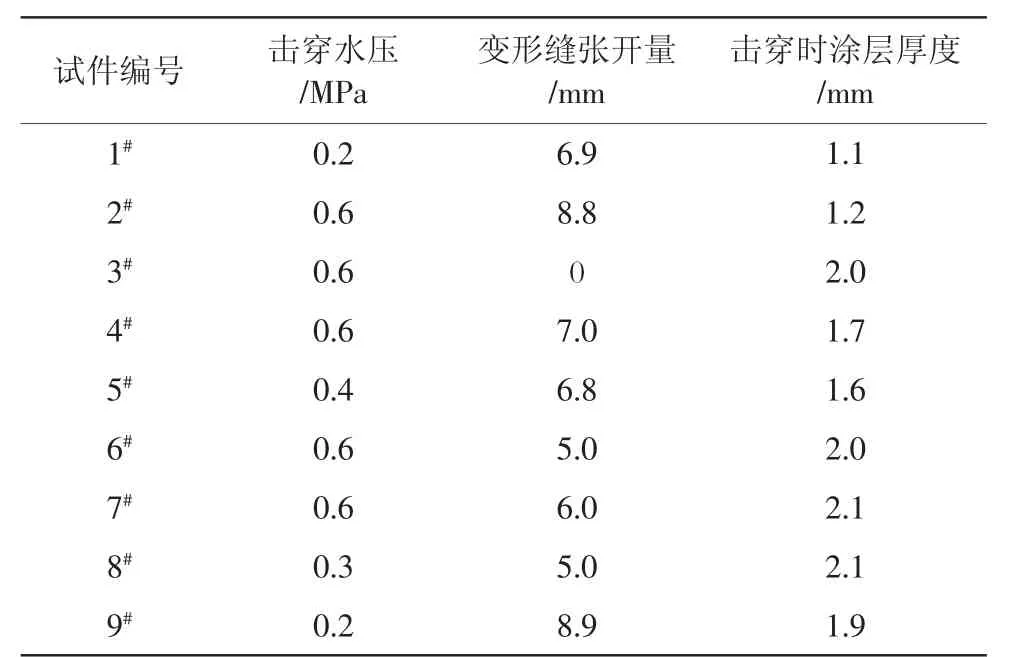

喷涂速凝橡胶沥青防水涂层在变形缝处的水密性试验分3组(3种喷涂厚度),每组3个试块,共9次试验。图6是部分试验照片。表3为水密性试验结果。

图6 喷涂橡胶沥青防水涂层试验现象

从图6(d)可以看出,水压最终是冲破变形缝处的涂层使得防水失效造成渗漏,图中可以看到明显的一段凹陷裂痕。

表3 水密性试验结果

表3中3#试件数据有异常,原因是为考察橡胶沥青涂层下部若缺乏支撑时,涂层抵抗水压的能力,在试验前将变形缝中夹着的缝间填充丁腈软木衬垫板紧贴涂层的一边,挖掉1 cm深、5 cm长的缺口,缓慢加水压至0.5 MPa,稳定保持,再缓慢加水压至0.6MPa,5min后冲破漏水。试验结果表明,若涂层底部无支撑,速凝橡胶沥青防水涂层的防水能力会大大降低。

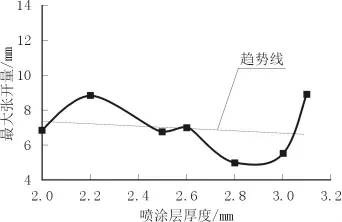

涂层厚度与耐受0.6 MPa水压的接缝最大张开量之间的变化曲线见图7。

图7 在0.6 MPa水压下变形缝最大张开量与涂层厚度的变化关系

从图7可以看出,在0.6 MPa水压条件下,橡胶沥青涂层厚度对变形缝最大张开量的影响效应不明显,呈一条窄幅波浪型曲线,可以近似用一条直线拟合。

5 结语

通过对3种不同厚度的防水涂层材料在相应水压(0.6 MPa)条件下进行水密性试验,得出其抗水压能力与变形缝张开量之间的关系,对速凝喷涂橡胶沥青防水涂层的工程应用有一定的指导意义。

(1)在嵌缝材料充填完整的情况下,变形缝变形量小于100%时,橡胶沥青涂层可以用于较高水头(0.6 MPa水压)的变形缝防水。

(2)速凝橡胶沥青固化后厚度会缩减,用于变形缝的防水时,实际喷涂厚度应比设计要求厚1 mm,建议喷涂厚度到3 mm以上。