有机保温材料弯曲性能试验标准研究

邵艳丽 ,聂光临 ,曲军辉 ,徐长春 ,江威 ,王彬 ,赵矗

(1.中国建筑科学研究院有限公司,北京 100013;2.中国建材检验认证集团股份有限公司,北京 100024)

0 前言

目前,提高建筑物节能降耗的方法之一是在混凝土基层墙体外面粘附保温隔热材料,来提高外墙的保温隔热性能,减少外墙的热量流失[1-3]。有机保温材料以其导热系数小、强度高、耐久性能好而应用比较广泛,常见的有机保温材料有模塑聚苯乙烯泡沫塑料板(以下简称EPS板)、挤塑聚苯乙烯泡沫塑料板(以下简称XPS板)、硬泡聚氨酯板(以下简称聚氨酯板)、酚醛泡沫板(以下简称酚醛板)[4-5]。作为保温材料除了具备符合标准要求的导热系数来实现降低建筑能耗外,其良好的力学性能对于保证保温构件的服役安全性至关重要,其中弯曲性能是体现保温材料力学性能的一个重要方面。在工程应用中,如外墙用保温材料的弯曲性能差,受到一定弯曲负荷作用时易发生开裂破坏。此外,若保温材料的弯曲变形较小时,即柔度较差,不易释放由基体层与饰面层变形失配所引入的内应力,当内应力超过保温材料的本征强度时,即会造成断裂,继而导致与基层墙体和饰面层脱落[6]。因此,准确评价有机保温材料的弯曲断裂负荷与弯曲变形具有重要意义。

1 标准现状

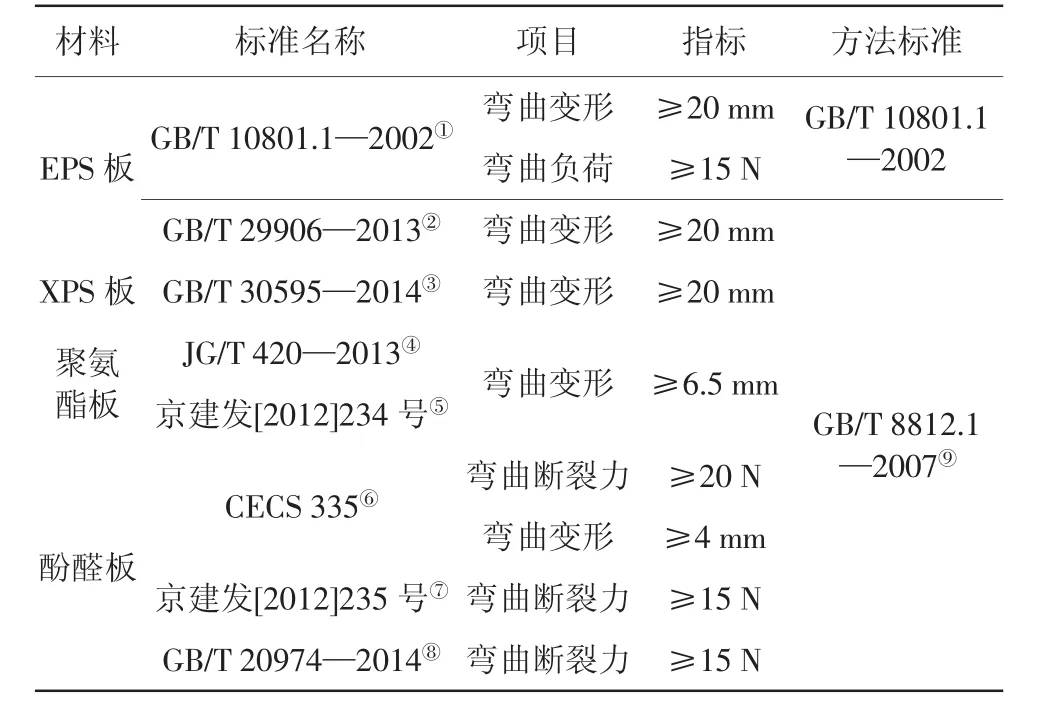

有关有机保温材料的产品标准和系统标准较多,其中对弯曲性能表征的参数指标不仅多还差异较大。表1列举了有关以上4种保温材料应用较多的标准中所涉及到弯曲性能的情况。

表1 不同标准对不同保温材料弯曲性能要求

从表1可以看出:表征材料弯曲性能的参数有弯曲变形和弯曲负荷;同一种材料有些标准中以弯曲变形或弯曲负荷其中1个指标来表征;有些标准同时以弯曲变形和弯曲负荷2个指标来表征;并且存在同一种材料用一种参数表征时其指标不同的情况;其中EPS板的弯曲性能试验方法还有差别。这种不统一的情况,不仅不利于客观地表征材料的本征性能,同时不利于产品质量的健康发展。因此,统一保温材料的弯曲性能参数指标是当务之急。

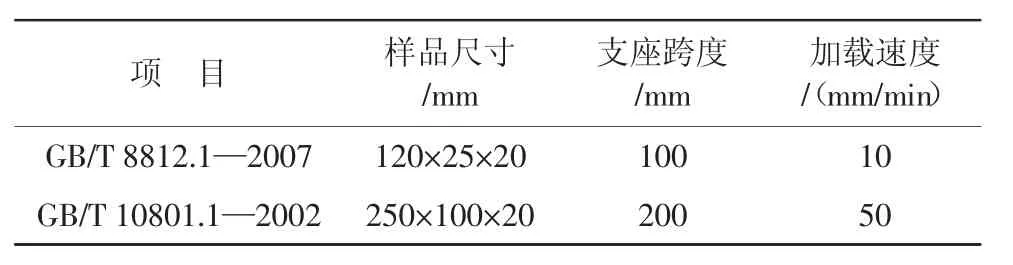

弯曲性能试验的原理:有机保温材料在三点式弯曲负荷作用下,其中负荷应垂直于试样施加在两支点中央,记录其在断裂时所产生的形变,或在规定形变下的负荷值,或断裂时的负荷值[7]。有关EPS板的标准中弯曲性能的试验方法会有不同,见表2。

表2 不同标准对保温材料弯曲性能试验要求

GB/T8812.1—2007中说明记录试样形变达到(20±0.2)mm时的负荷,若试样在形变达到20 mm之前就断裂,记录断裂点时的负荷和形变。

2 试验分析

2.1 弯曲力学响应分析

有机保温材料的弯曲性能会受到密度的影响,因此本试验中所用EPS板的密度为19~21 kg/m3;XPS板的密度为22~35 kg/m3;聚氨酯板的密度为38~50 kg/m3;酚醛板的密度为45~51kg/m3。有机保温材料在进行试验前应进行状态调节,即样品或试样达到标准状态的温度和湿度而规定的操作过程:对有机保温材料进行状态调节的原因在于高分子材料原始贮存状态不同则测试的物理、力学性能也不同。为了使结果有可比性,必须经过状态调节,以使原始状态处于基本一致。本试样按照GB/T 2918—1998《塑料试样状态调节和试验的标准环境》中要求空气温度23℃,相对湿度50%的标准环境下进行状态调节,时间为96h。标准的试验条件为21~25℃和相对湿度45%~55%。试验选用美特斯工业系统(中国)有限公司的CMT6104型电子万能试验机。

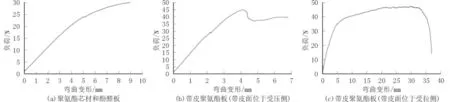

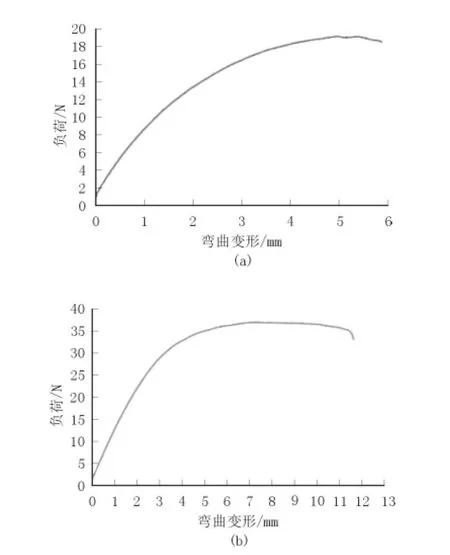

目前,聚氨酯板主要应用形式是复合硬泡聚氨酯板,是以硬泡聚氨酯为芯材,六面用一定厚度的水泥基聚合物砂浆(称为表皮)进行包覆处理,一般厚度大于20mm。因此聚氨酯在做弯曲性能试验时应分2种情况,一种是带表皮的;另一种是芯材。经过试验数据分析得出EPS板、XPS板、聚氨酯板和酚醛板弯曲性能试验中负荷-弯曲变形过程如图1所示。

图1 EPS板、XPS板、聚氨酯板和酚醛板弯曲性能试验中负荷-弯曲变形过程

从图1(a)可以看出,对于聚氨酯芯材和酚醛板,随着施加负荷的增加其弯曲变形量逐渐增大直至断裂。根据脆性材料定义,材料在损坏之前没有发生塑性变形,脆性材料没有屈服点,断裂强度和极限强度一样,因此可以将聚氨酯芯材和酚醛板归为脆性材料。

图1(b)中的带皮聚氨酯板进行弯曲试验时,表皮位于受压侧,可以看出,负荷值先是均匀增大,达到最大值之后开始逐渐减小,降到一定值后又有缓慢增加的趋势,最后趋于平稳,弯曲变形量却是一直增大直至材料断裂。这种情况与金属材料的应力-应变曲线类似,起初的负荷-弯曲变形曲线近似直线,负荷与弯曲变形成线性正比关系,类似金属的弹性阶段发生弹性变形符合胡克定律,卸载负荷,变形消失材料可以恢复原来的形状;达到最大值后,出现了一段锯齿形曲线,这一阶段负荷没有增加,而弯曲变形依然在增大,材料失去了抵抗变形的能力,类似金属的屈服阶段,在这个阶段卸载负荷,将出现不能消失的塑形变形;经过屈服阶段后,负荷又有缓慢的增加才能使弯曲变形继续增大,材料又恢复了抵抗变形的能力[8]。

图1(c)中的带皮聚氨酯板进行弯曲试验时表皮位于受拉侧,可以看出,负荷值先是均匀的快速增大,达到一定值后,开始缓慢增加,然后负荷趋于保持不变,期间弯曲变形一直增大,最后负荷值直线下降,弯曲变形不变直至材料滑落支座。依然与金属材料的应力-应变曲线进行类比,初期材料仍是出现近似弹性变形阶段,然后出现屈服阶段,最后材料还出现了一段蠕变即施加在材料上的负荷保持不变的条件下,弯曲变形随时间延长而增大的现象,由此说明,带皮面处于受拉侧时,聚氨酯试样的柔度较好,在较大的变形(弯曲变形>20 mm)下而不发生开裂破坏。

从图1(b)、(c)可以看出,带皮的聚氨酯在进行弯曲性能试验时,当表皮处于压缩或拉伸时,其负荷最大值比较接近,但是当表皮处于压缩状态时负荷值要稍微大些。

根据GB/T8812.1—2007中描述“若试样在形变达到20 mm之前就断裂,记录断裂点时的负荷和形变”,据试验结果表明,聚氨酯硬泡和酚醛这类材料的弯曲变形量均小于20 mm,所以对于聚氨酯芯材和酚醛板之类保温材料来说,弯曲变形量和弯曲负荷即是断裂时的值。但是对于图1(b)中的带皮聚氨酯(带皮面受压)来说,简单的认为断裂时的负荷和弯曲变形量即为材料本身的弯曲性能不妥,因为断裂处的负荷值要比材料本身的最大负荷值小,甚至小20%;而对于带皮聚氨酯(带皮面受拉),其断裂时弯曲变形量大于20 mm,按照GB/T 8812.1—2007中描述“记录形变达到(20±0.2)mm 时的负荷”此时的负荷近似于最大值,所以用此时的负荷值来表征其对外载的抵抗能力是合适的。一般是以材料所能承受的最大力值表征其抵抗破坏的能力,因此对于图1(b)与图1(c)建议采用弯曲负荷的最大值表征其弯曲性能参数。

对于EPS板和XPS板此类非脆性材料来说,其弯曲性能试验过程的负荷-弯曲变形存在2种情况,如图2所示。

图2 2种典型的EPS板和XPS板负荷-弯曲变形

从图2(a)可以看出,一些EPS板、XPS板随着施加负荷的增加其弯曲变形量先增加,当负荷值达到一定值时力值不变,材料的变形位移量一直增大直至断裂。同以上分析酚醛和聚氨酯的加载负荷破坏过程类似成金属材料应力-应变过程可知,实际上EPS板的加载负荷破坏过程也包括弹性变形线性阶段(负荷-弯曲变形曲线为近似直线)与塑形变形非线性阶段(负荷-弯曲变形曲线为曲线),同时在加载负荷后期发生了蠕变。

从图2(b)可以看出,另一些EPS板、XPS板随着施加负荷的增加其弯曲变形量先增加,当负荷达到一定值时不再增加,材料的弯曲变形继续增加;当弯曲变形达到一定值时,负荷开始减小,直至断裂。与图2(a)的类似金属材料应力-应变曲线分析类似,在此不再赘述;但是对于图2(b)中的最后阶段加载负荷逐渐减小,弯曲变形量一直增加的情况也是符合材料发生塑形变形的规律的。

依据GB/T8812.1—2007中描述“若试样在形变达到20 mm之前就断裂,记录断裂点时的负荷和形变”。据试验数据分析此类材料的弯曲变形量极少能达到20 mm,所以当弯曲变形量小于20 mm时,图2(a)这类材料的料的弯曲变形量和弯曲负荷即为材料断裂时的负荷值和弯曲变形量;图2(b)这类材料断裂时的负荷要比最大负荷小20%左右,若取材料断裂时的值来表征其弯曲性能,那么材料本身的弯曲性能就人为的降低了。所以针对这种情况,应以施加负荷值的最大值记为弯曲负荷,断裂时的弯曲变形量为弯曲变形量值,这样更加合理。

2.2 试验数据分析

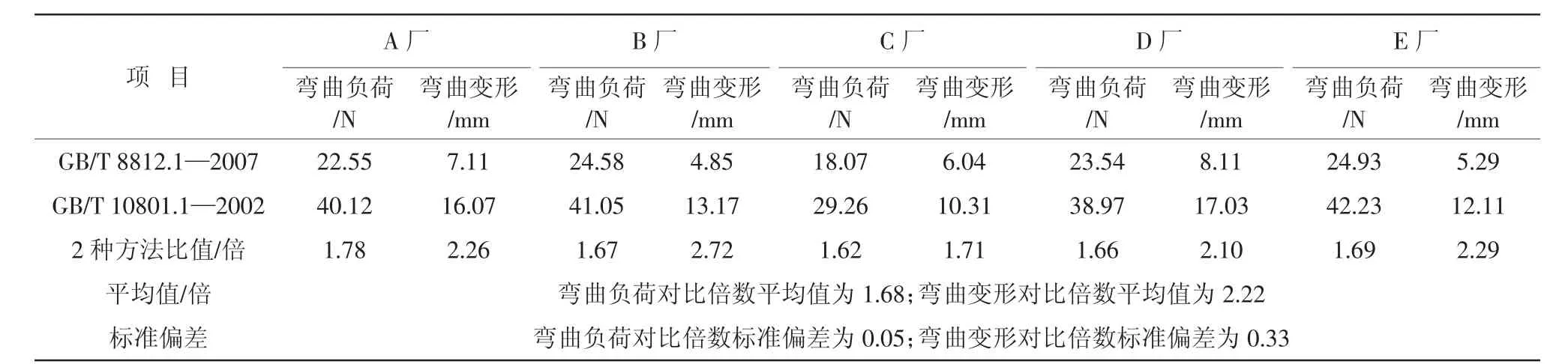

对EPS板、XPS板、聚氨酯板和酚醛板进行弯曲性能试验的数据进行统计分析得出的结果如表3所示。针对EPS板弯曲性能的不同试验方法做了对比试验得出:同一厂家的材料按照这2个不同的试验方法测得的弯曲性能试验结果相差较大,按照GB/T10801.1—2002方法标准试验得出的弯曲负荷、弯曲变形量分别是GB/T 8812.1—2007方法标准试验的1.68倍和2.22倍。

表3 不同厂家按2种不同方法测的弯曲性能结果统计

由图2(a)EPS板的负荷-弯曲变形曲线可以看出,EPS板的加载破坏过程包括线性阶段与非线性阶段,即在加载后期发生了塑性变形、蠕变。按照线弹性弯曲,由材料力学计算可得试样的弯曲强度为(试验已属于大变形,不产生纯弯曲性,不可用该式计算弯曲强度或表观弯曲弹性模量,这里只是近似分析[9-10]):

式中:σ——弯曲强度;P——断裂载荷;L——跨距;b——试样宽度;h——试样厚度。

将GB/T8812.1—2007试样尺寸代入式(1)可得:

将GB/T10801.1—2002中试样尺寸代入式(1)可得:

由于测的是同一家EPS板材料,在相近应变速率条件下(GB/T8812.1—2007与GB/T 10801.1—2002虽然加载速率相差较大,但试样的应变速率相近,由计算试样的应变速率分别为0.12、0.15,vf为位移速率),同一家材料其弯曲强度应该相等,即:

由式(2)~式(4)可解得

即GB/T 10801.1—2002的弯曲负荷值为GB/T 8812.1—2007的2倍,而试验测得二者比值为1.68,较为接近;试验测得比值略小于计算值的原因在于EPS板试样在加载破坏过程中发生了非线性变形,此阶段不可利用式(1)计算其弯曲强度;另外GB/T 10801.1—2002弯曲试样的尺寸较大,由强度的尺寸效应[11]可知,尺寸越大其破坏载荷峰值越小,由于样品尺寸的影响也会使GB/T10801.1—2002与GB/T8812.1—2007的弯曲负荷值之比小于2.0。由表3可知,GB/T10801.1—2002与GB/T 8812.1—2007弯曲负荷值之比为1.68,所测试5个厂家中二者比值均较为接近,标准偏差仅为0.05。同理,按照弹性模量计算公式为载荷增量;△f为变形增量),可得GB/T 10801.1—2002与GB/T 8812.1—2007的弯曲变形之比为4.0,与表3中试验测得的2.22相差较大,标准偏差为0.33,离散度比较大,其原因在于非线性阶段对于弯曲变形的影响较大。因此,对于2种测试标准,其弯曲负荷值之比可近似为1.68,而2种标准测得的弯曲变形并不具备可比性。

有机保温材料是以其优良的保温隔热性能而在建筑行业广泛应用,这得益于其本身材料的气孔结构,但凡事均有两面性,气孔在有利于有机保温材料的隔热性能时却给其力学性能造成了不利影响。但从有机保温材料材料所含缺陷的角度说,样品尺寸越大,越能客观地反映材料的本征力学性能[12-13]。XPS板、聚氨酯板、酚醛板这3种有机保温材料的弯曲性能试验是按照GB/T 8812.1—2007的方法,其中规定样品尺寸为120mm×25mm×20mm,较GB/T10801.1—2002规定的样品尺寸250 mm×100 mm×20 mm小,因此GB/T 10801.1—2002规定的大尺寸试样更加能准确评价材料的本征力学性能[11,14-15]。

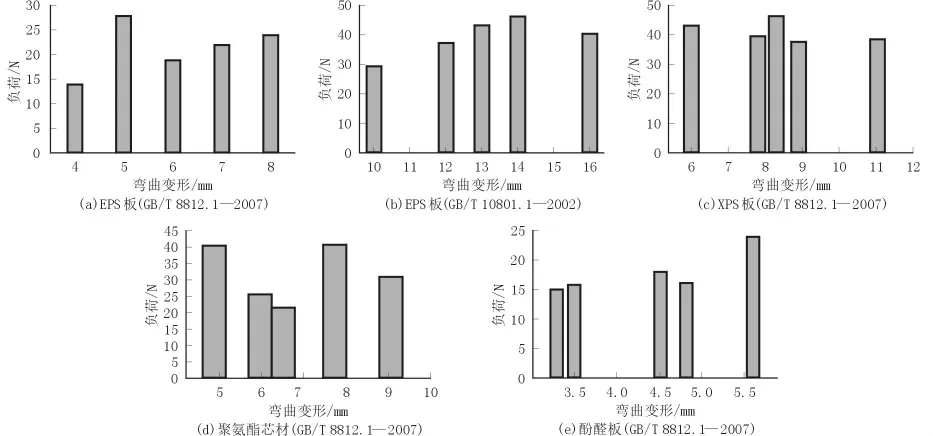

对照表1可以看出,EPS板按照GB/T 8812.1—2007或GB/T10801.1—2002进行弯曲性能试验时,其弯曲变形量几乎很少能达到20 mm这一指标,但EPS板的弯曲负荷值能达到GB/T 10801.1—2002标准中≥15 N的指标要求,如图3(a)、(b)所示。

图3 几种保温板的弯曲性能

从图3(c)可以看出:XPS板的弯曲变形量大于5 mm,小于12mm,在8mm处相对集中一些,但是均小于20 mm;表1中对XPS板的弯曲性能要求弯曲变形≥20 mm,这显然与实际情况有些不符,标准中指标定得过高。从图3(d)可看出:聚氨酯板的弯曲变形量会有少数小于6.5 mm的情况,绝大多数都是大于6.5mm,符合表1中相关标准的指标。关于聚氨酯的统计结果为聚氨酯芯材和聚氨酯带皮面位于受压侧的试验数据,因为当聚氨酯带皮面位于受拉侧时其在弯曲变形量为20 mm处时不发生断裂,此时的负荷值与其最大力值近似相等。因此可以看出,表1中的有关聚氨酯的弯曲性能指标均是根据聚氨酯芯材和聚氨酯带皮面位于受压侧的时制定的指标。从图3(e)可以看出:酚醛板的弯曲变形量分布较分散,一部分小于4 mm,一部分大于4 mm;弯曲负荷均大于15 N;表1中相关标准对酚醛板的弯曲变形量要求大于4mm,弯曲负荷≥15 N,这与实际情况基本相符。

3 结语

(1)EPS板分别按照GB/T10801.1—2002和GB/T8812.1—2007两个标准进行弯曲性能试验时,测得的弯曲断裂负荷值具有可比性,比值为1.68;而弯曲变形不具有可比性。当同种材料按照不同方法进行弯曲性能试验时,将结果与比值1.68进行运算后再进行比较可得出材料的力学性能优劣。但是因为尺寸效应的影响,还是选用GB/T 10801.1—2002中大尺寸试样进行弯曲性能试验更能客观体现材料的本征机械性能。

(2)GB/T 8812.1—2007 中规定“试样形变达到(20±0.2)mm时的负荷,若试样在形变达到20 mm之前就断裂,记录断裂点时的负荷和形变”。随着有机保温材料的不断发展,材料弯曲性能试验过程并不是完全与标准上相符,材料断裂时的负荷并不是材料本身弯曲极限值。所以相关的标准也应该做到与时俱进,有关部门可以组织专家对标准相应部分进行修订。

(3)将EPS板、XPS板、聚氨酯板和酚醛板按照有关的标准方法进行弯曲性能试验并对结果进行统计分析后得出了这几种保温材料的实际弯曲断裂力值和位移的分布情况,并与相关的标准进行了比较,同时得出一些标准中的规定指标值与目前产品的实际性能所达到值有一定的距离。并且发现同种材料在不同标准中对弯曲性能的表征项目和指标不统一的情况,这些问题的存在不利于产品的健康发展,所以应急需解决。

弯曲性能表征项目的多元化和差异化以及标准中相应指标的不合理并不利于体现材料本身的特性,也不利于材料之间性能的比较。所以当务之急就是对有机保温材料相关标准中的弯曲性能检测项目统一化,指标合理化,为材料的健康发展树立方向标。