河道淤泥制砖的试验研究

祝志雄 ,胡名卫 ,应晓猛 ,俞毅 ,周聪聪 ,张旷达

(1.浙江省建筑材料科学研究所有限公司,浙江 杭州 311122;2.中国新型建材设计研究院有限公司,浙江 杭州 310022)

0 引言

针对浙江省清淤淤泥日益增多的现状,为浙江省墙材行业淤泥资源化利用进行初步的探索研究。淤泥是一种被遗弃但可利用的自然资源,绝大部分河道淤泥的主要化学成分为石英、黏土类矿物、长石类矿物,另含少量的碳酸盐、微量的硫酸盐、磷酸盐及有机物,属于硅酸盐类原料。可替代黏土、页岩等原生态资源[1]。

本试验采用的原材料均来自于浙江省湖州市某建材厂,目前该厂的生产原料主要有各种页岩、淤泥、煤渣等,为保证产品质量并稳定生产,淤泥的掺量控制在10%以内。由于当地页岩资源稀缺,外购页岩来源不稳定且价格相差较大,企业采取几种页岩混掺的方法以缩小原料之间的波动。增加淤泥在制砖中的使用量,不仅能降低企业的生产成本、扩大生产原料来源,还可以部分解决当地清淤淤泥的出路问题。本研究的主要目的是探索河道淤泥用于制砖的可行性,并得出一个较为适宜的淤泥掺量和烧结温度范围。

1 试 验

1.1 原材料及主要仪器设备

1.1.1 原材料

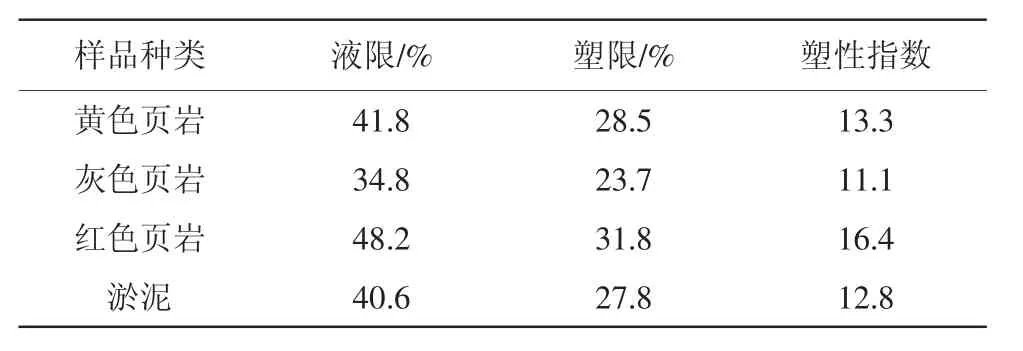

本试验采用的原材料来自于浙江省湖州市某建材厂原料库。分别为黄色页岩、灰色页岩、红色页岩及河道清淤的淤泥,其主要化学成分见表1,塑性指数见表2。

表1 原材料的化学成分 %

表2 原材料的塑性指数

1.1.2 主要仪器设备

电子天平:PTX-FA110,福州华志科学仪器有限公司;硅酸盐化学成分分析仪:DHF86,湘潭市松山仪器有限公司;数显式土壤液塑限联合测定仪:LP-100D,上海路达试验仪器有限公司;电子秤;颚式破碎机:100×60;涡轮粉碎机:SWLF-200,广州旭朗机械设备有限公司;搅拌机:UJL-15;实验专用挤出成型机:JZK10,功力机器有限公司;箱式电阻炉:SX4-10,北京市光明医疗仪器有限公司;节能纤维电阻炉:杭州卓驰仪器有限公司;万能试验机:XBD4505,上海馨标检测仪器制造有限公司;恒加载水泥抗折抗压试验机:YCH-300.10,浙江路达机械仪器有限公司。

1.2 试样制备

(1)样品原料经105℃烘干后,先经颚式破碎机破碎,再经涡轮粉碎机粉碎,制成粒度范围30~150目的粉料待用。

(2)按配方(见表3)称量原材料。

表3 不同试样的原材料配比

(3)加入搅拌机,边搅拌边缓缓加入设定用量的水,搅拌均匀成大小不一的颗粒状混合料。

(4)启动小型真空挤出机,将搅拌好的混合料加入挤出机进料口,混合料经挤出成为断面尺寸约42×25 mm的泥条,经切割成为42 mm×25 mm×50 mm的坯体试件。

(5)坯体试件在室内自然干燥3~5 d,再置于105℃干燥箱烘2~4 h,随后按设定的烧成制度烧结成试件。

1.3 性能测试方法

抗压强度测试:用游标卡尺分别量取试件的长、宽、高,因试件断面两端很难保证完全平行,故采用挤出试件的侧面作为受力面进行测试。

吸水率测试:吸水率指的是常温水饱和24 h试样吸水率,测试方法参照GB/T 2542—2012《砌墙砖试验方法》进行。

2 试验结果与讨论

2.1 烧结温度对抗压强度的影响

烧结温度是烧结砖生产的重要工艺参数,对烧结砖的性能有着很大的影响,图1为烧结温度对试样抗压强度的影响。

图1 烧结温度对试样抗压强度的影响

由图1可见,随着烧结温度的升高,样品的抗压强度呈先提高后趋于平稳,然后又增大的趋势。当烧结温度为700~900℃时,呈现逐渐增大;温度为900~950℃后,抗压强度趋于平稳或呈现降低趋势,升高到1000℃时,样品的抗压强度又增大,可能是由于样品内部过烧造成晶体结构发生变化形成。由此可见试样的烧成温度范围应在800~950℃,烧成温度范围较宽。考虑到能耗,实际生产中可将烧成温度定在850~900℃,并以此计算掺配内燃料。从800~950℃烧成的试样抗压强度看,掺淤泥试样的抗压强度比不掺淤泥的试样低,但在试验掺量范围内仍大于20 MPa,能够符合GB 13544—2011的生产要求。

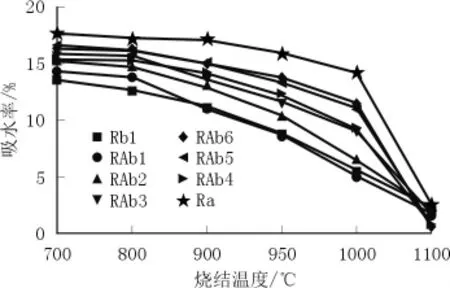

2.2 烧结温度对吸水率的影响(见图2)

图2 烧结温度对吸水率的影响

由图2可见,随着烧结温度的升高,样品的吸水率呈逐渐降低的趋势,淤泥掺量大小的样品区别仅表现在吸水率降低的快慢程度,100%淤泥试样的吸水率明显高于100%页岩试样;烧成温度在800℃以上时,吸水率开始明显降低,100%页岩试样下降更快,淤泥与页岩混合掺比试样介于两者之间。总体而言,700℃及以上温度烧成的试样的吸水率均在18%以内,这是由于试验采用外燃烧结,试件内不会产生因燃料燃烧而产生的孔洞,因而试样的吸水率较低。

2.3 淤泥掺量对试样干坯抗压强度的影响(见图3)

图3 淤泥掺量对试样干坯抗压强度的影响

由图3可见,样品的干坯抗压强度与淤泥掺量的关系不是很明显,主要决定因素是样品的挤出含水率,样品含水率的高低,决定了样品在烘干过程中形成的排潮通道的多少,排潮通道越多,形成的孔隙越大,进而影响了样品在烘干后的抗压强度。

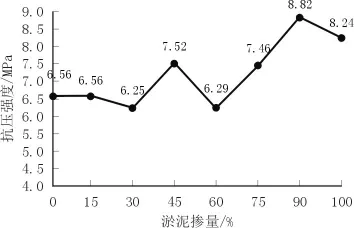

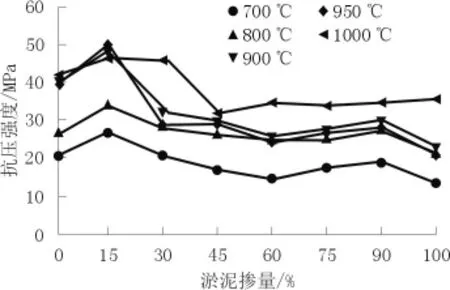

2.4 淤泥掺量对烧结试样抗压强度的影响(见图4)

图4 淤泥掺量对烧结试样抗压强度的影响

由图4可以看出,在相同烧结温度下,随着淤泥掺量从15%增加到60%,烧结样品的抗压强度逐渐降低,而后继续增加淤泥掺量至90%,烧结样品的强度略有提高,但幅度不大。考虑到尽可能增加淤泥掺量,结合淤泥掺量对干坯抗压强度的影响,较为适宜的淤泥掺量为45%左右。

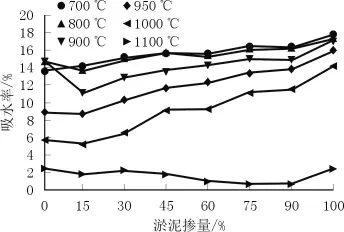

2.5 淤泥掺量对试样吸水率的影响(见图5)

由图5可以看出,700~1000℃烧结温度下,随着淤泥掺量从15%增加到90%,样品的吸水率逐渐增大,说明掺入淤泥会增加样品自身内部孔隙的形成,这也与样品的抗压强度随着淤泥掺量的增加而降低形成对应。1100℃的样品已经过烧,内部结构发生变化,所以吸水率不呈现这样的规律。

图5 淤泥掺量对试样吸水率的影响

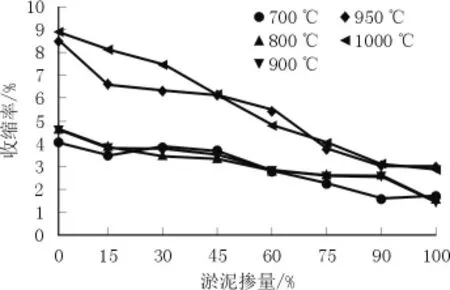

2.6 淤泥掺量对试样收缩率的影响

收缩率指试样刚挤出成型到烧成后的总收缩。不同淤泥掺量对试样的收缩也有一定的影响,试验结果见图6。

图6 淤泥掺量对试样收缩率的影响

由图6可见,烧结温度为700~1000℃时,试样的收缩率随着淤泥掺量的增加而减小。

3 结论

(1)该建材厂的淤泥与页岩的各项性能相近,其化学成分和塑性指数均能很好地满足制砖要求,并具有较好的工艺性能,用于生产烧结砖是可行的。

(2)淤泥和页岩的烧成温度范围均在800~950℃,烧成温度范围较宽,实际生产中可将烧成温度定在850~900℃左右,并以此计算掺配内燃料。

(3)河道淤泥烧结砖的吸水率随淤泥掺量的增加呈增大的趋势,烧结温度的升高可降低试样的吸水率。试样的总收缩率随着淤泥掺量的增加而减小。综合分析,较适宜的淤泥掺量为45%左右。