降黏型聚羧酸超塑化剂的合成及性能研究

官梦芹

(科之杰新材料集团有限公司,福建 厦门 361101)

0 前言

随着社会的发展,科技水平不断提高,建筑行业技术也是突飞猛进,高强混凝土因为其具有较高的耐久性、降低能源消耗和降低成本的优势被广泛应用于许多工程项目中。同时高强混凝土也存在很多缺点,表现最为突出的就是混凝土的黏度很大[1],黏度太大会给施工带来很多问题,从而阻碍了它的快速发展。

造成高强混凝土黏度太大的原因有很多,混凝土的水灰比、砂石级配、砂石形貌、砂率、掺和料的种类及用量、砂石的含泥、外加剂种类及用量等都会对混凝土的黏度造成影响。由于自然资源受限,优质的矿物掺和料和优质的颗粒级配的骨料供不应求,且成本特别高,所以选用优质混凝土材料来控制混凝土的黏度不现实。在实际生产施工过程中,为了达到高强的目的,一种是采用降低用水量的方法,这种方法会导致新拌混凝土的黏度大,泵送困难,泵送过程中时常发生堵泵现象,严重的会造成安全事故;另一种是通过提高减水剂掺量的方法,这种方法可以使混凝土的流动度变大,黏度能够有效的降低,但是混凝土容易出现滞后泌水、离析等不良现象,这种混凝土应用于工程中常出现强度不达标、出现裂缝,表观空洞等工程质量问题。混凝土黏度过高已成为超高强混凝土[2]的需要攻克的主要技术难题,开发一种能够降低混凝土黏度的聚羧酸超塑化剂能够加速超高强混凝土的推广应用,对于实际工程的施工大有裨益。

本文从设计分子结构[3-5]出发,通过在聚羧酸分子链中引入功能性单体AMEPA、MSDMA,在聚羧酸塑化剂分子链上同时接枝引入磷酸基、氨基、硅氧基、酯基、羧基、羟基等基团,在各种基团的协同作用下,使得制备的聚羧酸塑化剂具有降黏性、高保坍性以及低敏感性。

1 实验

1.1 主要原材料

2-氨基-4-甲基-5-磷-3-戊烯酸乙酯(AMEPA),工业级;3-三甲基硅氧基-2-丁烯酸甲酯(MSDMA),工业级;丙烯酸(AA),工业级;4-羟丁基乙烯基聚氧乙烯醚(VPEG,M n=2400、4000),工业级;过硫酸铵(APS),工业级;巯基乙酸(TGA),工业级;30%氢氧化钠溶液,工业级。

降黏型聚羧酸减水剂:PCE-1,市售进口产品;砂:河砂,细度模数2.7,含泥量2%;石:碎石,粒径5~20 mm连续级配;水泥:海螺 P·O42.5 水泥、冀东 P·O42.5 水泥、红狮 P·O42.5水泥、润丰P·O42.5水泥。

1.2 降黏型聚羧酸超塑化剂的合成工艺

将VPEG、MSDMA和水加入四口烧瓶中,搅拌至溶解均匀,在5~25℃下分别匀速滴加APS水溶液、AMEPA水溶液、AA水溶液和TGA水溶液,滴加时间3.0 h,滴加完毕即得到共聚产物,用30%氢氧化钠溶液中和至pH值为5~7,即得到降黏型聚羧酸超塑化剂KZJ-1。

1.3 测试与表征

(1)水泥净浆流动度:采用润丰P·O42.5水泥,按照GB/T 8077—2012《混凝土外加剂匀质性试验方法》进行测试,水灰比为0.29,外加剂折固掺量为0.25%。

(2)混凝土性能:按照GB 8076—2008《混凝土外加剂》测试新拌混凝土的坍落度、扩展度、倒坍落度桶排空时间和硬化混凝土的抗压强度。

(3)表面张力:按照GB/T 8077—2012,采用自动表界面张力仪通过吊环法进行测试。

(4)凝胶色谱分析:采用Waters 1515,色谱柱由UltrahydragelTM250和UltrahydragelTM500两根串联,流动相为0.1 mol/L硝酸钠水溶液,流速为0.8 mL/min,标准工作曲线校正的标准品为葡聚糖。

2 结果与讨论

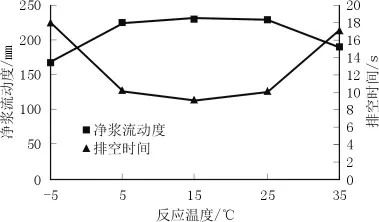

2.1 反应温度对KZJ-1性能的影响

在保持其他试验条件不变的情况下,考察不同反应温度对合成KZJ-1性能的影响,结果如图1所示。

图 1 反应温度对KZJ-1性能的影响

由图1可见,温度为5~25℃时,KZJ-1的分散性能最佳,排空时间最短。当温度小于5℃时,随着反应温度的降低,分散性呈减弱的趋势,排空时间也变长,温度较低时引发剂的活性较低,生成自由基的速度较慢,且自由基的引发能力减弱,从而影响了聚合过程中超塑化剂分子的形成,转化率较低,使得KZJ-1的分散性能较差。转化率低造成超塑化剂分子链上侧链密度较小,亲水基团较少,吸附于水泥颗粒表层,水泥颗粒不能充分伸展,使得黏度较大,浆体的排空时间较长;当温度高于25℃时,随着反应温度的升高,分散性呈减弱的趋势,排空时间延长,温度升高引发剂形成自由基的能力提高,但VPEG较TPEG和HPEG单体具有更高的聚合活性,温度升高使得共聚反应过于剧烈,容易发生暴聚,甚至出现凝胶的现象,削弱了空间位阻效应的作用,使得分散性能下降和黏度变大。综上所述,最佳反应温度为5~25℃。

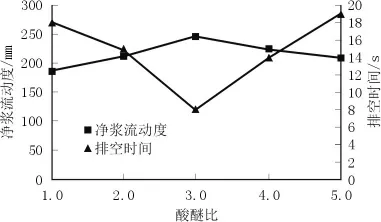

2.2 酸醚比对KZJ-1性能的影响

控制反应温度为5~25℃(下同),并保持其他试验条件不变的情况下,考察酸醚比[n(AA)∶n(VPEG)]对合成 KZJ-1 性能的影响,结果如图2所示。

图2 酸醚比对KZJ-1性能的影响

由图2可见,KZJ-1的分散性随着酸醚比的增大而增强,排空时间则随着酸醚比的增大而缩短;当酸醚比为3.0时,分散性最佳,排空时间最短;当酸醚比大于3.0时,分散性下降,排空时间延长。这是由于酸醚比过低,聚羧酸分子结构中的COO-数量减少,侧链密度较大,聚羧酸分子在水泥颗粒表面的吸附受到影响,阻碍了空间位阻效应的发挥,导致分散性能下降,黏度变大;酸醚比太高,则聚羧酸分子结构中的COO-数量过多,分子结构纠缠在一起,侧链密度较小,导致聚羧酸分子结构与水泥颗粒的吸附减弱,分散性能下降,黏度变大。综上所述,酸醚比为3.0时,KZJ-1的性能最佳。

2.3 酯醚比对KZJ-1性能的影响

控制酸醚比为3.0(下同),并保持其他试验条件不变的情况下,考察酯醚比[n(AMEPA+MSDMA)∶n(VPEG)]对合成KZJ-1性能的影响,结果如图3所示。

图3 酯醚比对KZJ-1性能的影响

由图3可见,KZJ-1的分散性能随着酯醚比的增大呈先提高后降低的趋势,排空时间则随着酯醚比的增大呈先缩短后趋平缓;当酯醚比为2.0时,合成的超塑化剂KZJ-1分散性最佳,排空时间最短。AMEPA和MSDMA为交联单体,在一定范围内,随着用量的增加,AMEPA和MSDMA充分交联,聚合反应的转化率高,侧链密度增大,使得分子间空间位阻效应提高,与水泥颗粒接触后,能够充分地吸附于颗粒表层,有效地提高KZJ-1的分散性,黏度变小,排空时间随之减小。当酯醚比大于2.0时,AMEPA和MSDMA用量过大,分子结构中酯的密度增大,酸的密度相对降低,导致分子结构中COO-数量减少,分子在水泥颗粒表面的吸附降低,分散性能下降,同时AMEPA、MSDMA和AA发生过度交联,分子构象卷曲,对水泥净浆黏度无影响,使得排空时间平缓。综上所述,酯醚比为2.0时KZJ-1的性能最佳。

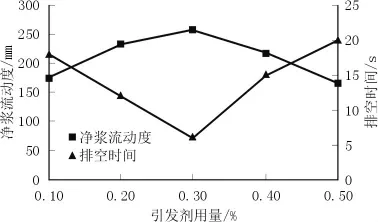

2.4 引发剂用量对KZJ-1性能的影响

控制酯醚比为2.0(下同),并保持其他试验条件不变的情况下,考察引发剂APS用量对合成KZJ-1性能的影响,结果如图4所示。

图4 引发剂用量对KZJ-1性能的影响

由图4可见,KZJ-1的分散性随着引发剂用量的增加呈先增强后减弱的趋势,排空时间随着引发剂用量增加呈先缩短后延长的趋势,当引发剂用量为大单体质量的0.30%时,分散性能最好,排空时间最短。这是由于引发剂浓度过低,体系中自由基浓度较小,共聚反应的转化率低,反应生产的有效成分少,分散性能减弱,造成净浆黏度较高,排空时间较长;反之引发剂用量过高,体系中自由基浓度较高,生成的聚合物分子质量较小,且聚合反应速度太快,分子间空间位阻受到影响,使得分散性能下降,黏度增大,排空时间变长。综上所述,引发剂的最佳用量为大单体质量的0.30%。

2.5 链转移剂用量对KZJ-1性能的影响

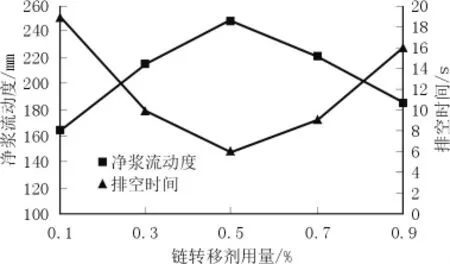

控制引发剂APS用量为VPEG质量的0.30%(下同),并保持其他试验条件不变的情况下,考察链转移剂TGA用量对合成KZJ-1性能的影响,结果如图5所示。

图5 链转移剂用量对KZJ-1性能的影响

由图5可见,KZJ-1的分散性能随着链转移剂用量的增加呈先提高后降低的趋势,排空时间随着链转移剂用量的增加呈先缩短后延长的趋势,当链转移剂用量为大单体质量的0.50%时,分散性最佳,排空时间最短。因为链转移剂用量不足时,合成的聚羧酸的相对分子质量偏大,分子链主链较长,单个分子链吸附的水泥颗粒较多,形成絮凝状态,导致水泥的分散性不好,黏度较大,排空时间较长;链转移剂用量过大时,合成的聚羧酸的相对分子质量偏小,分子链主链较短,侧链密度较低,超塑化剂分子在水泥颗粒表面的吸附力下降,空间位阻效应也降低,导致水泥的分散性不好,黏度较大。综上所述,链转移剂的最佳用量为大单体质量的0.50%。

2.6 共聚反应时间对KZJ-1性能的影响

控制TGA用量为VPEG质量的0.50%,并保持其他试验条件不变的情况下,考察不同反应时间对合成KZJ-1性能的影响,结果如图6所示。

由图6可见,KZJ-1的分散性随反应时间的延长呈先提高后趋平稳,排空时间则随着反应时间的延长呈先缩短后趋平稳。当反应时间为3.0 h时,分散性能最佳,排空时间最短;继续延长反应时间,分散性和排空时间趋于稳定,说明分散性达到最优,排空时间达到最短,说明黏度最低。共聚反应时间太短,合成的聚羧酸超塑化剂的有效成分少,导致聚羧酸超塑化剂分子吸附在水泥颗粒表面的数量较少,分散性不好,黏度大,排空时间较长。综上所述,最佳的反应时间为3.0 h。

图6 反应时间对KZJ-1性能的影响

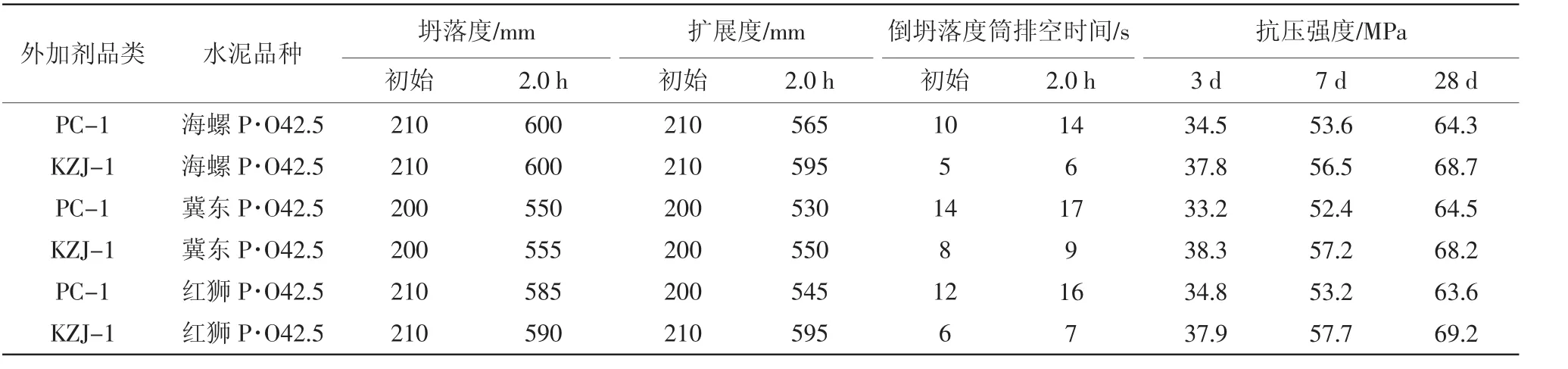

2.7 混凝土应用性能

将按最佳合成条件:n(AA)∶n(AMEPA+MSDMA)∶n(VPEG)=3.0∶2.0∶1,APS、TGA 用量分别为 VPEG 质量的 0.30%、0.50%,反应温度5~25℃,反应时间3.0 h合成的降黏型聚羧酸超塑化剂KZJ-1,与市售进口降黏型聚羧酸减水剂PC-1进行混凝土应用性能对比,外加剂折固掺量均为0.13%。分别采用海螺、冀东和红狮P·O42.5水泥进行测试,混凝土配合比(kg/m3)为:m(水泥)∶m(粉煤灰)∶m(矿粉)∶m(砂)∶m(石子)∶m(水)=330∶80∶90∶700∶1040∶160,试验结果见表 1。

由表1可见,采用3种水泥,按照等折固掺量进行对比试验,掺KZJ-1的混凝土初始坍落度和扩展度与市售降黏型聚羧酸减水剂PC-1相当;掺KZJ-1的倒坍落度筒排空时间较短,说明混凝土黏度更低;KZJ-1具有较好的保坍性、稳定性,和易性较好;应用于3种水泥中性能相当,具有低敏感性,且3、7、28 d的抗压强度较高。

表1 混凝土应用试验结果

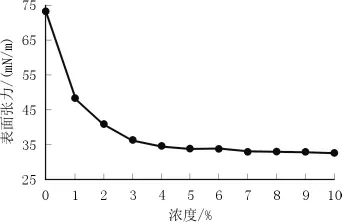

2.8 表面张力测试

将合成的降黏型聚羧酸超塑化剂KZJ-1配制成不同浓度的溶液进行表面张力测试,结果如图7所示。

图7 不同浓度KZJ-1溶液的表面张力

由图7可见,KZJ-1溶液的浓度越高,表面张力越小。浓度为0时,纯水的表面张力为73.16 mN/m;当KZJ-1浓度为10%时,溶液的表面张力为32.66 mN/m。由此可见,KZJ-1可以降低溶液的表面张力,与混凝土结合后,吸附在水泥颗粒表层,降低了水泥颗粒的固液界面能,使得水泥颗粒充分分散开来,降低了混凝土的黏度,提高混凝土的分散性能。

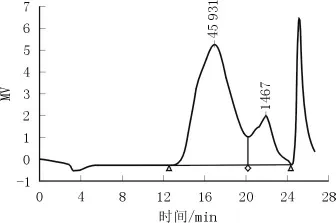

2.9 凝胶色谱分析

将合成的聚羧酸超塑化剂KZJ-1进行分子质量及其分布测试,结果如图8所示。

图8 KZJ-1的凝胶色谱

由图8可知,KZJ-1的M n为33 671,M w值为77 528,M p值为45 931,分子质量分布宽度(M w/M n)为2.30,转化率高达81.28%。由此可见,采用该工艺合成的降黏型聚羧酸超塑化剂KZJ-1的转化率较高,分子质量分布均匀,说明该工艺有效地控制了聚羧酸超塑化剂的分子质量分布。

3 结 语

(1)制备降黏型聚羧酸超塑化剂KZJ-1的最佳工艺为:n(AA)∶n(AMEPA+MSDMA)∶n(VPEG)=3.0∶2.0∶1,APS、TGA 用量分别为VPEG质量的0.30%、0.50%,反应温度为5~25℃,反应时间为3.0 h。

(2)通过将VPEG、MSDMA、AMEPA与AA共聚而成的KZJ-1,在聚羧酸塑化剂分子链上同时接枝引入磷酸基、氨基、硅氧基、酯基、羧基、羟基等,在各种基团的协同作用下,制备的聚羧酸塑化剂具有降黏性、高保坍性及低敏感性。

(3)通过在分子结构中引入磷酸基,使得聚合物分子结构产生适当的交联,再与硅氧基、羧基相互协同作用,能够有效改善混凝土的和易性;同时分子链中的氨基与磷酸基相互作用能够有效提高混凝土的抗压强度。

(4)KZJ-1应用于混凝土中能够锁住混凝土中的水分,延缓水分的挥发,有效控制酯基水解速度,使得保坍性能好且流动性稳定。