汽轮机转子结垢原因分析与清洗方法选择

郭 涛,谢群力,黄建国,张 帅

(河南晋开化工投资控股集团有限责任公司二分公司,河南开封 475000)

1 概 述

河南晋开化工投资控股集团有限责任公司二分公司百万吨总氨项目,其氨合成工段有4台合成气压缩机,任务是对净化工段送来的合成气进行加压;另有4台氨冰机,任务是为空分、净化、氨合成工段提供冷量,这8台压缩机均由汽轮机驱动。2012年年底这8台压缩机相继试车成功并投运。2017年7月,氨合成工段这8台机组的汽轮机轮室压力出现异常波动,短时间内上涨速度大大超过设计值,并且在机组加负荷过程中出现汽轮机调节汽阀全开、机组转速达不到额定转速、出力率大幅下降的现象,合成氨系统不得不减负荷运行,整个生产陷入被动局面。

2 汽轮机的主要技术参数

根据压缩机组的不同,配套的汽轮机一共有以下3类。

(1)配套氨冰机的NK40/56型汽轮机。数量2台,额定进汽压力 (3.5±0.1)MPa,额定转速6630r/min,额定功率12081kW。

(2)配套氨冰机的NK40/45/20型汽轮机。数量2台,额定进汽压力 (3.5±0.1)MPa,额定转速9350r/min,额定功率8619kW。

(3)配套合成气压缩机的5EH-7 B D型汽轮机。数量4台,额定进汽压力8.83MPa,额定转速11870r/min,额定功率10361kW。

3 汽轮机轮室压力上涨问题的出现

2017年7月,在短短的2周时间内,8台汽轮机均出现了轮室压力大幅上涨的趋势,其中最严重的是4台氨冰机的配套汽轮机,其轮室压力从正常运行时的2.5MPa左右快速上涨到3.5MPa,基本接近于主蒸汽压力;同时,4台合成气压缩机配套汽轮机轮室压力也从4.7MPa左右上涨到5.5MPa,接近设计允许最高压力5.63MPa。为满足压缩机的动力需求,我们开始不断地开大调节汽阀,增加汽轮机的进汽量,但此时调节级叶轮产生的动力已经大幅下降,当调节汽阀开度达到100%、汽轮机的转速达不到额定转速时,汽轮机没有了调节余地,不能满足压缩机的动力需求,系统不得不减负荷运行,当时合成氨系统3台气化炉制气,合成氨产量从128t/h逐步减少到123t/h,处于极不经济的运行状态,生产陷入较为被动的局面;同时,空分工段、稀硝酸工段的汽轮机也出现了同样的问题。

4 原因分析与排查

4.1 原因分析

蒸汽经主汽阀和调节阀进入汽轮机的喷嘴后,由于喷嘴的特殊结构,气体发生膨胀,蒸汽温度和压力降低,流速增大,喷嘴喷出的高速蒸汽冲击动叶片,动叶片带着叶轮旋转,将蒸汽的热能转换成叶轮旋转的机械能,叶轮带动轴旋转而对外做功。

进入汽轮机的蒸汽中或多或少会携带一些杂质,如SiO2及N a+等金属离子,这些杂质在随蒸汽流动过程中粘附、沉积在叶片表面而形成积垢,垢层使叶片表面粗糙、型线改变,蒸汽流道变窄,汽轮机出力也因流量减小、效率降低而下降,且叶片积垢使轴向推力增大。积垢不仅使叶片的弯曲应力和离心应力增大,而且容易引起腐蚀,缩短叶片寿命;同时,积垢还会引起速关阀、调节阀阀杆卡涩。大量的机组运行经验显示,通流部分积垢不仅影响机组的经济性,而且危及机组的安全性和可靠性。正因为如此,生产中应高度重视汽轮机进汽品质的控制。

2017年7月多台汽轮机同时出现轮室压力快速上涨的问题,排除仪表显示方面的问题,基本上可确定是汽轮机转子及通流部分结垢加剧所致。但据汽轮机转子结垢的成因,正常情况下其结垢应该是一个缓慢的过程,故此次出现的快速结垢应该是蒸汽品质发生了较大波动。

4.2 原因排查

2017年8月8日,合成氨生产系统调整负荷,1台NK40/56型汽轮机计划停机。技术人员安排对其透平冷凝液进行分析,分析结果为电导率112.7μS/cm、Na+含量72.7μg/L、SiO2含量25μg/L;对其他运行机组的透平冷凝液进行分析时,发现以上3项分析结果均正常,在工艺指标范围内。经讨论,技术人员得出如下结论:汽轮机在停车后,汽缸内的蒸汽压力、温度降低,在转子以及通流部分逐步变成冷凝液,冷凝液对可溶性盐垢缓慢进行溶解,并使SiO2等不溶性结垢剥离而进入冷凝液中,从而造成停车机组透平冷凝液的分析结果异常。因透平冷凝液中的Na+含量严重超标,技术人员判断此次汽轮机发生大面积结垢的原因为可溶性钠盐快速聚集。

据此推断,对当时2周内的蒸汽品质分析数据进行了查看,分析结果最高值分别为电导率17μS/cm、Na+含量15μg/L、SiO2含量16μg/L,而生产中蒸汽品质的控制指标分别为电导率≤7μS/cm、Na+含量≤5μg/L、SiO2含量≤20μg/L。可以看出,NK40/56型汽轮机轮室压力上涨时近2周以来蒸汽中的Na+严重超标且次数较多,而当期锅炉运行确实多次出现波动,蒸汽压力、温度多次偏离正常工艺指标。由此技术人员作出推断,蒸汽中的钠盐在汽轮机转子及通流部分的大量析出造成汽轮机转子结垢加剧。

5 清洗方法的选择

通流部分结垢的清洗据垢层成分可采用不同的方法,大部分情况下结垢包括积盐和硅垢,积盐成分主要是可溶于水的NaCl、Na2SO4、硅酸盐等;硅垢成分中有不同晶态的SiO2,SiO2有很强的结垢能力,且非常坚硬,不溶于水。

5.1 物理(机械)清洗

汽轮机大修时,将汽缸打开,吊出转子,检查叶片、通流部分的结垢情况,采用手工清除、水力珩磨、打砂和喷丸等方法进行清洗。手工清除采用刮刀、金属丝刷、砂纸等工具进行手工除垢,适用于小型汽轮机的结垢清洗;水力珩磨采用压缩空气射流,将含有磨料粉末的水喷向金属表面,适用于大型汽轮机的清洗;打砂和喷丸清洗用压缩空气将50~100目的砂或者喷丸喷向金属表面进行清洗,此种方法力度较大,易伤到金属本体,一般不推荐采用。

5.2 饱和蒸汽清洗

饱和蒸汽清洗法是一种经济的清洗方法,它是将饱和蒸汽通入汽轮机,在盘车状态下对通流部分结垢进行冲洗。冲洗后,积盐被饱和蒸汽冷凝液溶解带走;盐类物及SiO2混合物结垢,当溶于水的盐类物被冲掉后,不溶于水的SiO2垢层会随之剥离而被除去。

5.3 化学清洗

当饱和蒸汽清洗不能有效清除垢层时,可考虑采用化学清洗。化学清洗是在清洗蒸汽中加入化学药品的清洗方法,如加入NaOH溶液,NaOH与SiO2发生反应生成溶于水的Na2S i2O5而使硅垢被清除。由于化学药品会腐蚀汽轮机的构件,因此清洗时应严格控制药品的温度、浓度等关键指标,并且化学清洗后要用饱和蒸汽对汽轮机进行彻底清洗,防止残留药品对汽轮机造成腐蚀。

对于以上3种清洗方案,技术人员认为:第1种方案 (物理清洗)虽然清理彻底,但需对汽轮机进行揭缸并吊出转子,每台汽轮机需10d左右的检修时间,检修清洗费用在15万元左右,耗时较长、费用较高,而且如果8台汽轮机逐一揭缸清洗,势必对整个生产系统造成严重影响,检修费用大大增加;第3种方案 (化学清洗)虽然可行,但若清洗过程控制不好,容易腐蚀汽轮机叶片,且需请专业清洗公司,也会产生不少的费用。经分析与讨论,据汽轮机结垢主要为可溶性钠盐的特点,我们最终选择使用第2种方案——饱和蒸汽清洗。

6 清洗过程及效果

6.1 清洗过程及方案优化

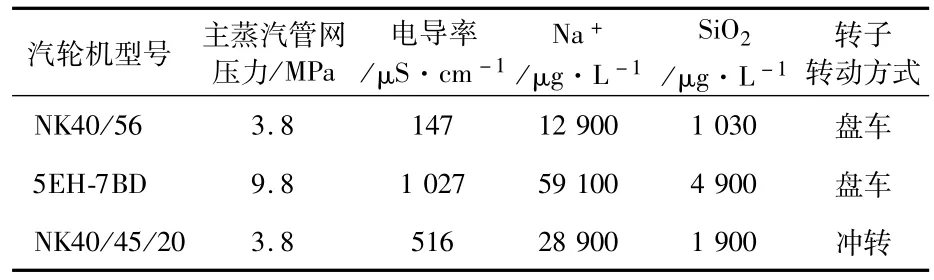

技术人员依据汽轮机制造厂家的 《使用说明书》,并查阅大量相关资料,制定了清洗方案。清洗初期,为防止清洗不均匀造成汽轮机转子不平衡,影响汽轮机的运行效果,故采用了相对保守的方案。具体为:往汽缸里通入0.5MPa饱和蒸汽,汽轮机盘车,据冷凝液的分析数据不断调整工艺参数;随后,根据清洗过的汽轮机开车运行情况,调整清洗方案,用0.5MPa的饱和蒸汽冲转汽轮机,使汽轮机在低速 (控制在300 r/min左右)运行状态下除垢。饱和蒸汽清洗过程中冷凝液的分析数据 (峰值)见表1。

表1 清洗过程中饱和蒸汽冷凝液的分析数据

由表1可看出:3.8MPa、9.8MPa蒸汽管网中的汽轮机均发生了较严重的结垢,用饱和蒸汽清洗后,不仅溶解掉了大量的积盐,而且还将部分硅垢冲洗掉了,达到了预期效果;对于不同压力等级蒸汽管网中的汽轮机来说,由于蒸汽品质、汽轮机功率、结垢成分有所差异,其分析结果可比性不强,但对于同一压力等级蒸汽管网中的汽轮机来说,冲转清洗比盘车清洗更为有效。

6.2 清洗效果

采用饱和蒸汽对其中的6台汽轮机进行清洗后,汽轮机重启,汽轮机振值没有出现上涨,运行状况良好。其中,氨冰机组汽轮机轮室压力由3.5MPa降至2.5MPa左右;合成气压缩机组汽轮机轮室压力由5.5MPa降至4.6MPa左右,机组达额定转速时,调节汽阀还有较大余量,满足了工艺系统的需求;尤其是2台用饱和蒸汽冲转清洗的机组,清洗效果尤为理想,清洗后其汽轮机轮室压力降至2.2MPa。因此,我们将此次创新清洗方案作为典型特殊工艺操作程序用于今后汽轮机的结垢清洗。

7 经济效益分析

7.1 直接经济效益

节约检修费用:每台汽轮机化学清洗 (揭缸大修)需要15万元左右,6台汽轮机采用饱和蒸汽清洗节约检修费用约90万元。

增产效益:清洗前合成氨产量减至123t/h,清洗后产量恢复至128t/h,单月增加合成氨产量 (128-123) ×24×30=3600t,液氨利润以200元/t计,单月增产效益约72万元。

7.2 间接经济效益

节约检修时间:汽轮机若进行人工清洗,需要10d时间,而用饱和蒸汽清洗只需3d即可完成,如此可避免一次大面积停车检修的局面,为生产任务的完成创造有利条件。

降低蒸汽消耗:清洗后汽轮机的运行效率有所提高,蒸汽消耗有所下降,节约了生产成本。

成果推广带来的效益:本技术成果为其他工段汽轮机的清洗提供了参考,公司空分工段、稀硝酸工段的汽轮机经过饱和蒸汽法清洗后,同样收到了良好的效果。

8 结束语

汽轮机的长周期运行,对于企业的经济效益来说至关重要。提高蒸汽品质可使汽轮机有效运行时间延长,因此,生产中必须严控工艺指标,延缓汽轮机的结垢,尽量延长汽轮机的运行周期。但实际生产中汽轮机转子及通流部分结垢是不可避免的,通过对汽轮机轮室压力的监测,可大致作出判断,当汽轮机轮室压力超出允许值时,就应及时对汽轮机进行清洗了。在本次8台汽轮机出现轮室压力大幅上涨的异常状况后,我们通过对汽轮机短时间内结垢加剧的原因进行分析,快速找到了问题的症结,并经过对多种清洗方案的分析与讨论,最终确定采用经济、可靠的饱和蒸汽法进行清洗,而且在清洗过程中对清洗方案进行创新,总结出了一项利用饱和蒸汽冲转汽轮机转子清洗垢物的新成果。该创新成果推广应用到全厂有结垢问题的汽轮机组上,均获得了良好的清洗效果,为公司各生产装置的长周期运行提供了有力的保障。