盾构机中盾后部法兰面与尾盾法兰面螺栓孔钻孔用钻模

高 进 林朋朋 钟 磊

(济南重工股份有限公司,济南 250000)

盾构机主要由刀盘、盾体、管片安装机、螺旋输送机、后配套系统等部分组成,盾体是盾构机的主要部件。盾体是由钢板焊接加工成的圆柱筒体,是承受地下水压、土压力、盾构千斤顶的推力、管片拼装时的附加力及各种施工载荷的承力钢结构,同时也保护操作人员安全。盾体分为前盾、中盾和尾盾三部分,如图1所示。

图1 盾构机组装示意图

1 盾体法兰面上螺孔原来的加工方式

盾体之间的连接主要靠法兰面上的螺栓把合。各个盾体之间的螺栓孔的位置度要求非常严格,这样才能保证螺栓顺利通过。比如,中盾后部与尾盾的连接通过其法兰面上的凸台凹槽进行定位,再通过螺栓把合连接牢固,原来工艺是先加工出尾盾法兰面上的螺栓孔,再将尾盾放在中盾后部上,进行号孔,如图2、图3和图4所示。尾盾在上面,中盾后部在下面,工人在盾体里面号孔,盾体竖起来高度有5m多且盾体内部没有护栏,存在安全隐患而且操作不方便,尾盾、中盾的加工进度不一样,需要等到尾盾加工完成后,才能号划钻中盾后部的螺栓孔,影响工期。

为了解决这个问题,从实际生产需要、工艺方案的可行性方面入手,笔者设计了一个钻孔用钻模。这个钻模既可以钻中盾后部法兰面上的螺栓孔,也可以用来钻尾盾法兰面上的螺栓孔。

2 设计钻模,代替利用盾体号孔

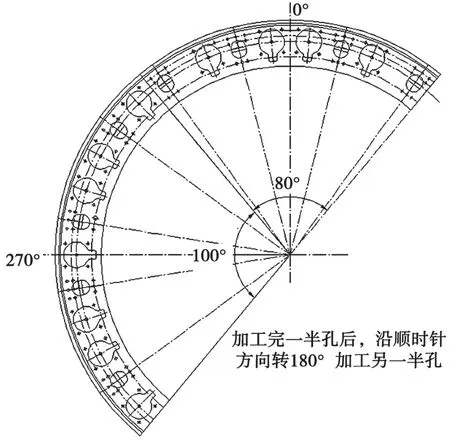

盾体法兰面的直径约为6m,要是将钻模设计成整圆,吊装、使用不是很方便,故将钻模设计成两半,一个80°,一个100°,组合后为180°。钻模一次上活可以加工出法兰面上一半的螺栓孔,加工完一半孔后,将钻模沿顺时针方向旋转180°,就可以加工另一半的螺栓孔。考虑到中盾后部法兰面与尾盾法兰是靠凸台、凹槽定位,并靠中盾法兰面的凸台扣入尾盾法兰的凹槽内实现定位,从这一点出发,考虑钻模的定位问题,将钻模(共两个面)的一个面设计成凹槽,另一面设计成凸台[1-2]。

图2 中盾后部加工图

图3 尾盾加工图

图4 号孔时状态

图5 80°钻模图

图6 100°钻模图

图7 钻模使用图

因此,在使用过程中,钻中盾法兰面的螺栓孔时,凹槽的那一面与中盾法兰面定位,钻尾盾法兰面的孔时,将有凸台的那一面与尾盾法兰定位。这样钻模正反两面都可以使用,替代了用尾盾号孔的问题,解决了实际生产中的难题。另外,80°的钻模打刻0°标记,100°钻模打刻270°标记,使用时0°、270°标记与盾体法兰上的0°、270°标记重合对齐,旋转180°后,钻模上的0°、270°标记分别与盾体法兰面的180°、90°标记对齐。钻模的加工和使用如图5、图6和图7所示。

3 钻模的加工及使用注意事项

为了保证钻模的准确性及使用的方便性,采用50mm的钢板下料,所有的面均进行加工,安排在XK2125数控镗铣床上加工上下平面,凹槽、凸台及钻模上的所有孔,这样不仅能保证平面的平整度,还能保证凸台、凹槽尺寸和所有孔的位置的准确性。在加工过程中,为了保证钻模的精度要求,上下平面均按粗加工、半精加工、精加工进行安排,充分释放工件的加工应力,使工件的变形尽量减小,保证工件的平整度,并按图纸要求在钻模上打刻0°、270°标记。加工完成后,经过测量,钻模尺寸公差均在图纸的要求范围内,满足了设计要求[3]。

钻模加工完成,钻模的精度达到了图纸的设计要求,能够利用钻模加工出正确的孔。在使用时,加工中盾后部法兰面的螺栓孔时,只要将两个钻模放在中盾后部法兰面上,钻模凹槽的那一平面扣入中盾后部法兰面的凸台中,钻模的0°、270°分别与中盾后部的0°、270°重合,利用U性卡子将钻模与法兰面把合牢固,就可以顺利钻孔。加工完后,钻模转180°,钻模的0°与中盾后部法兰180°对齐,钻模的270°与中盾后部法兰的90°对齐,加工剩余一半的螺栓孔。加工尾盾时也是一样的道理,将钻模凸台的那一面与尾盾法兰面的凹槽对贴合,钻模的0°、270°分别与尾盾法兰的0°、270°对齐,利用U型卡子将钻模与法兰面把合牢固,就可以进行钻孔,加工完后,转180°,继续加工剩余的螺栓孔。

4 结语

通过钻模的设计,使用盾体进行号孔的工序得以减少。中盾后部加工与尾盾的加工可以分别进行,企业不用再为了钻孔而延迟加工进度,这样既简化了加工方法,又提高了工人的加工效率。