换流变压器阀侧套管故障分析

方 祎,常聚忠,张正茂,杨 冰

(国网湖北省电力有限公司检修公司,湖北 武汉 430050)

0 引 言

换流变压器是直流换流站的重要设备。套管在换流变压器运行过程中起保护作用,然而由于套管长期置于户外,日晒雨淋,时常会发生故障,严重缩短了换流变压器的使用寿命[1-2]。

套管事故在全部换流变事故中所占比例并不是很大,但有着逐年增大的趋势。目前常用的套管大致有充油套管、充气套管以及干式套管。其中,充气套管的SF6压力若过低,会造成套管爆炸,极易引起换流变压器失火,十分危险[3-4]。

1 事故经过

2015年10月28日13时39分,龙泉站极I直流控保B系统发出极I Y/Y B相换流变阀侧b套管SF6压力低报警,现场人员加强了设备的巡检和分析。而在10月30日14时16分,极I直流控制保护A系统也发出了极I Y/Y B相换流变阀侧b套管SF6压力低报警,因换流变压器阀侧套管SF6密度继电器在阀厅内部,无法现场查看套管实际压力值。

2 事故分析

2.1 换流变压器及其套管情况

龙泉站极I Y/Y B相换流变压器型号为TCH146DR,厂家为瑞典ABB,而阀侧b套管型号为GGF-1950,同样由瑞典ABB生产。龙泉站换流变压器阀侧套管在2003年6月投入运行,之前未出现过SF6泄漏问题。该套管属于油气混合套管,阀侧套管的前半部分通过SF6气体绝缘,后半部分通过变压器油绝缘,阀侧套管及其SF6密度继电器布置在阀厅内,无密度显示,仅有报警和跳闸节点输出,在正常运行时无法观察压力与实施补气。

换流变压器阀侧b套管SF6额定压力为0.37 MPa,配置有2个密度监视继电器,编号分别为512.2和512.4。每个密度继电器配置有三副接点,分别为压力低报警1段(0.35 MPa)、压力低报警2段(0.33 MPa)和压力低跳闸(0.31 MPa)。

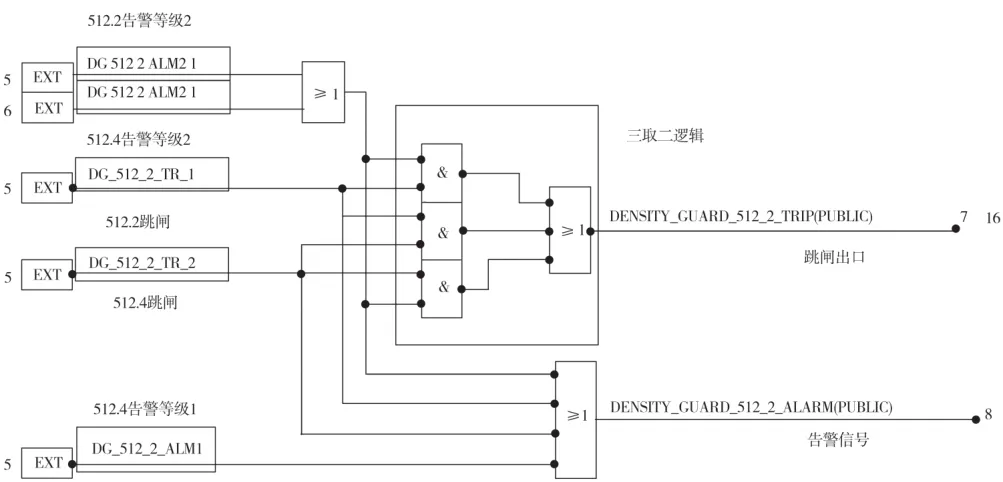

系统会在对两个继电器的报警2段和2个跳闸信号进行“三取二”逻辑判断后出口跳闸,报警1段则仅报警,不参与跳闸逻辑判断。

在两个密度继电器的2个报警2段接点和2个跳闸信号接点中,出现1个报警2段和1个跳闸信号或者2个跳闸信号即会导致直流闭锁,如图1所示。

图1 三取二跳闸逻辑

2.2 事故原因分析

事故发生时,套管的两个SF6密度继电器均出现报警,证明该套管确实存在SF6压力低情况。查阅套管维护说明书后发现该类型套管SF6压力不允许低于0.35 MPa。依据2015年1月SF6密度继电器校验报告,两个密度继电器报警I段的动作定值分别为0.347 MPa(512.4继电器)和0.345 MPa(512.2继电器)。由于两次报警间隔2天,经初步测算,当前套管渗漏速度约0.001 MPa/天,按此速度至等级2报警(定值0.33 MPa)仅需要15天,设备已不能长期安全运行。由于套管布置在阀厅内,无法确定套管泄漏的发展情况,若泄漏加快有可能导致极I直流系统强迫停运,因此需要及时申请停电处理。

3 事故处理措施

3.1 初步处理

分析可知,该类型套管最可能出现的渗漏位置有顶部导电杆连接、顶部法兰面、底部法兰面、密度继电器接头位置以及硅橡胶表面共5处。具体处理过程如下:

(1)使用红外检漏仪及手持式SF6检测仪对套管上述5个部位进行全面的反复检漏,未能检测出渗漏点。对SF6密度继电器接头采用包扎检漏方式,同样未能检测出渗漏点。

(2)该套管在2015年1月年度检修期间,由于需测试套管SF6气体,曾对密度继电器进行过拆装,在回装前测量套管SF6压力值为0.37 MPa,且在回装后包扎检漏未检测出渗漏点。

(3)以往同类套管出现SF6渗漏,绝大多数为密度继电器接头部位出现渗漏。

综合考虑上述3点,SF6密度继电器接头位置最有可能出现渗漏,初步判断SF6密度继电器密封圈存在轻微变形缺陷,因而在运行一段时间后出现渗漏现象,导致SF6压力下降,发出报警信号。

测试套管压力后发现当前压力值为0.345 MPa,压力水平较低。拆除SF6密度继电器512.2和512.4,检查密封圈,发现其有明显损坏。在重新更换SF6密度继电器512.2和512.4的密封圈并成功回装后,用两种检漏仪对极I Y/Y B相换流变阀侧b套管各个部位再次进行反复检测,未发现渗漏点。采用包扎法对两台密度继电器接头部位进行检测,同样未见渗漏。

3.2 进一步处理

由于换流变套管SF6密度继电器安装在阀厅内,在直流系统运行期间无法直接观察套管压力值,为设备的安全稳定运行留下隐患,也无法对事故进行直观判断。当因套管压力过低引发报警时,无法进行带电补气。因此,必须进行停电处理。

可利用大修停电机会,对龙泉站换流变套管压力继电器实施改造,将SF6密度继电器移出阀厅,加装四通阀。主要工作内容包括:(1)加装RDF型四通自动校验接头;(2)安装外引的连接气管;(3)安装外引的密度表、自动校验三通接头座及其防护箱。笔者以阀侧套管SF6密度继电器为例,阐述具体施工步骤如下:

(1)停用先前的密度继电器二次回路的供电电源,要求退出密度继电器报警、闭锁信号;

(2)取下密度继电器,换流变套管处安装接口有自封阀,确保不会漏气;

(3)加装RDF型四通自动校验接头,将RDF型四通自动校验接头相应接口与原密度继电器装配处的自封阀接口连接,并检验接口处密封性能;

(4)密度继电器安装,将RDF型四通自动校验接头的一端接口(带有自封阀)与原先的密度继电器连接,并检验接口处密封性能;

(5)安装外引连接气管,将RDF型四通自动校验接头的另一端与需要外引的气管(连接气管的一端带有自封阀)连接,在与四通接头及本体连接前,要对气管进行抽真空和管路气体冲洗处理,以防水分进入设备本体,同时对连接气管采取多重保护措施,在金属软管外面再次添加保护套;

(6)将外引的密度表、自动校验三通接头座及其防雨箱通过安装架安装在阀厅外面的墙壁,通过外引连接气管与密度表、自动校验接头的连接,实现气压监测功能,同时方便补气和测试微水;

(7)在防护箱上方安装保护板,防止外力砸伤防护箱,保护好外引的密度表,并保证防护箱安装接地良好;

(8)对全部拆卸并回装过的地方进行SF6检漏,确保无渗漏;

(9)不拆卸校验密度继电器和密度表;

(10)恢复先前密度继电器二次回路的供电电源,即恢复密度继电器报警、闭锁信号,保质其正常工作。

施工完成后的密继电器如图2所示,既可直观查看压力值,也可实现带电补气,防止此类事故的再次发生。

图2 改造后的换流变套管压力继电器

4 结 论

(1)引起换流变套管SF6压力低的原因:由于SF6密度继电器密封圈损坏,导致密度继电器接头处漏气。

(2)采取将密度继电器移出阀厅并加装四通阀的方法,成功解决无法监视换流变阀侧套管压力的问题,且在压力过低时可提前带电补气。

(3)加装四通阀操作具有工程量小、投资少、便于实施和效果明显的特点,可保证输电工程安全、稳定且可靠的运行。