复合夹层结构带状传输线轻量化及成型工艺研究

王瑶瑶,郭 博

(1. 中国船舶重工集团公司第七二四研究所,南京 211153;2. 92985部队,福建 厦门 361100)

0 引 言

复合材料具有质量轻、热膨胀系数低、高比模量和高比强度等特点,各国的研究都在根据其用途和需求追求更高精度和轻量化的结构设计的方向发展。复合材料在航天、航空与航海等领域的应用日趋广泛。同时,它也是制造兼具轻量化要求和高精度天线[1]的重要方法。

微波传输线分为矩形波导、微带线波导、同轴线波导、带状传输线等。传统的带状传输线是由上下两块相距一定距离的金属板和中心导带组成,质量较重。尤其对于较大的有源阵列天线,传统结构传输线的质量占比较大,不利于天线的结构轻量化设计。为了满足天线性能,减轻质量,本文提出的带状传输线的内外导体之间支撑介质采用PMI聚甲基丙烯酰亚胺泡沫,质量轻,且结构可实现自身屏蔽。

通过对该复合夹层结构带状传输线进行多种材料与胶膜的研究与试验件制备,对复合夹层结构带状传输线的制备可行性进行了论证,得出了一定的结论与经验。复合夹层结构带状传输线结构具有质量轻、损耗小、结构稳定、加工简单等特点,为雷达或通讯领域中天线阵列或微波电路的轻量化设计提供了参考。

1 复合夹层结构带状传输线研究

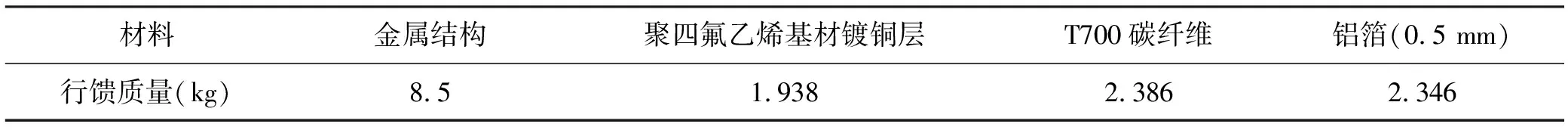

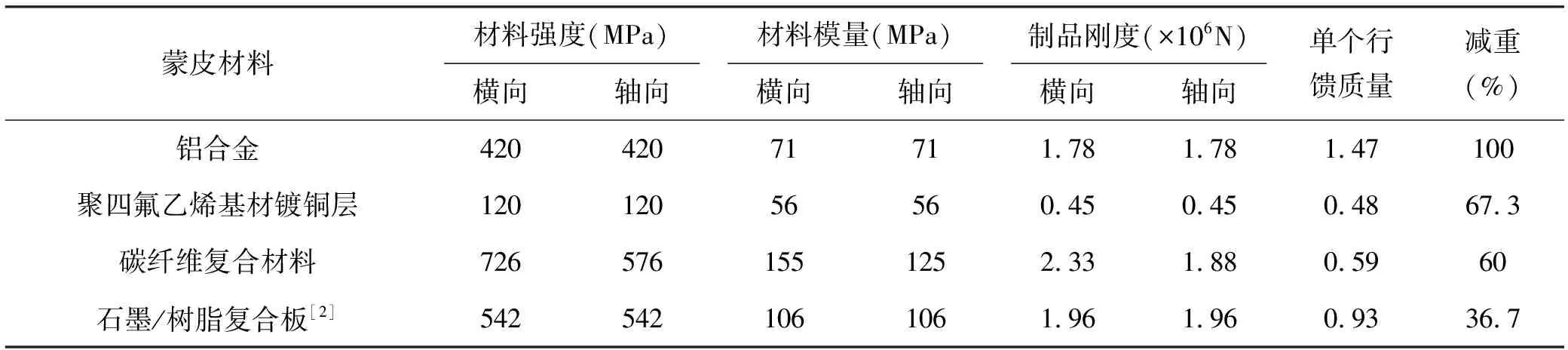

带状传输线是行馈天线单元的重要组成部分。由表1可知,传统金属行馈天线单元质量为8.5 kg,与复合材料夹层结构的行馈天线单元的质量相比,采用复合材料泡沫夹层结构的制件,其轻量化的程度十分可观。若采用聚四氟乙烯基材镀铜层,最大可减重至1.938 kg,减重77.2%;若采用铝箔,可减重至2.346 kg,减重72.4%。选用铝合金与不同种类的复合材料作为蒙皮的相同结构制件的力学性能与质量如表2所示。

表1 不同蒙皮材料的单根行馈质量对比

表2 铝合金与复合材料作为蒙皮材料时的性能对比

复合夹层结构带状传输线结构由2层导电蒙皮层、4层内胶膜层、2层PMI聚甲基丙烯酰亚胺泡沫层和1层印制板层的多种材料结构夹层组成,通过真空袋压与模压法高温加工工艺制成,其结构如图1所示。内胶膜层在每层之间均有,一共4层。其中,PMII聚甲基丙烯酰亚胺泡沫具有密度低、优异的耐热抗压性能、吸水率低、优异的力学性能、低介电常数、机械加工性、可加热二次成型和环保性等优点,广泛用于复合材料夹层结构中。

为满足产品结构工艺性与可靠性要求,印制板与外蒙皮需一体化成型。为此,进行了不同蒙皮与内胶膜材料组合的制备工艺摸索与试验件的试制。其中,蒙皮材料分别采用0.162 mm厚度的聚四氟乙烯基材镀铜层、0.5 mm厚度的铝合金层(前两者均为外表面导电层)和T700碳纤维层(拉伸强度4 800 MPa,拉伸模量320 GPa),PMI泡沫层采用Cascell 50HF,内胶膜层分别采用环氧树脂胶膜HY-12B、氰酸脂胶膜。

2 复合夹层结构带状传输线制备

2.1 制备工艺

成型工艺采用了两种工艺形式:热压机、工装配合真空袋压,其工艺流程如下。

① 材料准备;

② 工装准备;

③ 层铺;

④ 放置入热压机或真空袋压;

⑤ 高温固化;

⑥ 常温静置;

⑦ 制件从工装上起出;

⑧ 修型。

在制备试验过程初期未使用金属工装,而采用热压机与限位块配合的形式。由于带状传输线结构对于厚度的精度的要求较高,而热压机提供的压力远高于聚四氟乙烯基材镀铜层和PMI泡沫的压缩模量,导致泡沫塌陷等结构问题。为了印制板上的安装孔与泡沫和金属层上的孔位对齐,并且为了更好地控制带状传输线结构的厚度以及其结构工艺稳定性,设计金属工装如图2所示。此金属工装的内框与导电层、PMI泡沫层和印制板层的外形一致,且两侧设计锯齿状的结构用以印制板两端的限位。

2.2 制备结果

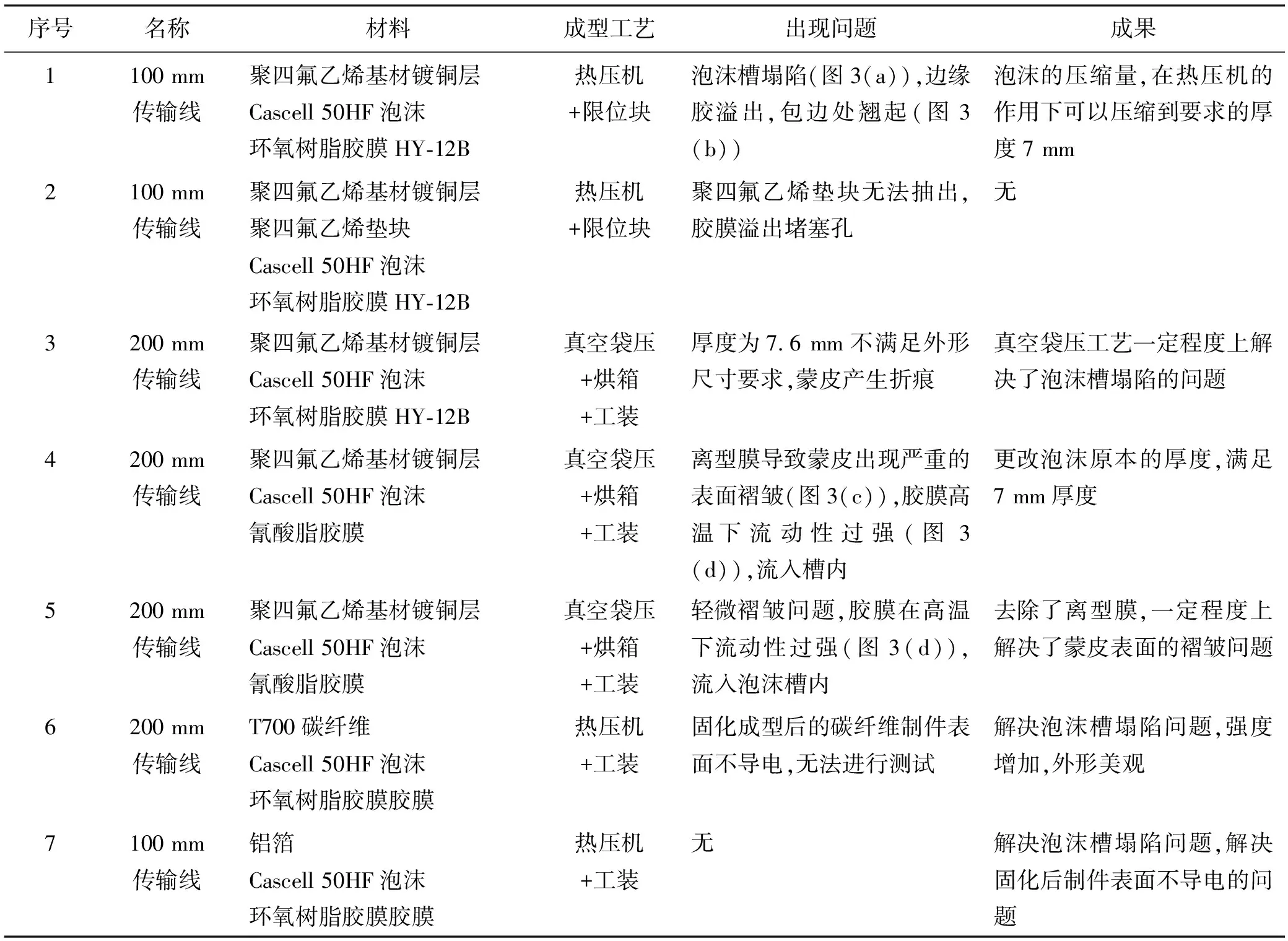

复合夹层结构带状传输线共进行了7次试验件的试制,并分别针对其所用材料和工艺成型方式出现的问题作出了改进。制件中出现的问题如图3所示。

总结复合夹层结构带状传输线试验件的制作中出现的问题及成果,如表3所示。

序号名称材料成型工艺出现问题成果1100 mm传输线聚四氟乙烯基材镀铜层Cascell 50HF泡沫环氧树脂胶膜HY-12B热压机+限位块泡沫槽塌陷(图3(a)),边缘胶溢出,包边处翘起(图3(b))泡沫的压缩量,在热压机的作用下可以压缩到要求的厚度7 mm2100 mm传输线聚四氟乙烯基材镀铜层聚四氟乙烯垫块Cascell 50HF泡沫环氧树脂胶膜HY-12B热压机+限位块聚四氟乙烯垫块无法抽出,胶膜溢出堵塞孔无3200 mm传输线聚四氟乙烯基材镀铜层Cascell 50HF泡沫环氧树脂胶膜HY-12B真空袋压+烘箱+工装厚度为7.6 mm不满足外形尺寸要求,蒙皮产生折痕真空袋压工艺一定程度上解决了泡沫槽塌陷的问题4200 mm传输线聚四氟乙烯基材镀铜层Cascell 50HF泡沫氰酸脂胶膜真空袋压+烘箱+工装离型膜导致蒙皮出现严重的表面褶皱(图3(c)),胶膜高温下流动性过强(图3(d)),流入槽内更改泡沫原本的厚度,满足7 mm厚度5200 mm传输线聚四氟乙烯基材镀铜层Cascell 50HF泡沫氰酸脂胶膜真空袋压+烘箱+工装轻微褶皱问题,胶膜在高温下流动性过强(图3(d)),流入泡沫槽内去除了离型膜,一定程度上解决了蒙皮表面的褶皱问题6200 mm传输线T700碳纤维Cascell 50HF泡沫环氧树脂胶膜胶膜热压机+工装固化成型后的碳纤维制件表面不导电,无法进行测试解决泡沫槽塌陷问题,强度增加,外形美观7100 mm传输线铝箔Cascell 50HF泡沫环氧树脂胶膜胶膜热压机+工装无解决泡沫槽塌陷问题,解决固化后制件表面不导电的问题

由表3可知,不同的蒙皮、胶膜、成型工艺以及有无工装的使用都在制件的成型工艺过程中有了不同的影响。总结各项对于制件的成型工艺及结果如下:

(1) 蒙皮

在试验件1~5中,用0.162 mm厚的聚四氟乙烯基材镀铜层作为导电蒙皮材料,虽然质量极轻并且可以兼具传输线制件表面导电的需求,但由于其过薄,不适用于热压机与真空袋压成型,在成型过程中极易出现褶皱与折痕。试验件6中,用碳纤维作为导电蒙皮材料。碳纤维虽然具有比强度、比模量与轻量化的优势,但如果不进行金属化处理,与树脂固化后绝缘,无法代替金属使用。试验件7中,选用0.5 mm厚的铝箔作为导电蒙皮材料,兼具强度、轻量化与导电性的要求,但其质量仍然较碳纤维重。

(2) 胶膜

环氧树脂胶膜的粘接性能、结构性能较强。虽然氰酸脂胶膜相较于环氧树脂的电讯性能更适用于天线,但由于氰酸脂胶膜没有加入无纺布限制其高温下流动性,所以制件效果并不理想,最终仍然采用环氧树脂胶膜。

(3) 成型工艺

在试验件1、2中采取的工艺是热压机与限位块配合的形式。热压机兼具提供高温高压环境的优点,且工作基准面平面度高,用限位块可以节省成本,提高制造效率。但是,热压机具有局限性,其压力控制精度较低。试验件3、4、5中采用的是真空袋压配合烘箱的制备工艺,相较于热压机,提供的压力仅有一个大气压,一定程度上减小了泡沫的塌陷问题。但是,也由于其压力小,对PMI泡沫造成的压缩量很小,导致制件的总厚度达不到要求。另外,真空袋压的工作台面平面度不高,制件的蒙皮外表面出现了不同程度的凹陷。所以,综合考虑后,更改蒙皮材料为铝箔后仍然选用热压机作为成型工艺方式。

(4) 有无金属工装

试验件1、2中,未使用金属工装,仅用等高块配合热压机来进行粘接制备。由于热压机提供的压力远高于聚四氟乙烯基材镀铜层和PMI泡沫的压缩模量,导致泡沫塌陷、四周溢胶等结构问题。试验件3~7中,使用了金属工装之后,可以对齐各层结构的安装孔,更好地控制带状传输线结构厚度以及其结构工艺稳定性。

综上所述,复合夹层结构带状传输线最终采用了0.5 mm厚的铝箔作为导电蒙皮材料,环氧树脂胶膜作为结构胶,以及配合金属工装,选用热压机的高温高压成型作为成型工艺方式,见图4。

带状传输线中印制板的电路设计复杂、精密,对于其加工要求很高,即平面度、层间气泡、溢胶与否、杂质控制和两面蒙皮的间距都有很高的要求。本文上述的工艺解决了该带状传输线的结构材料选型问题,确保了夹芯材料、蒙皮的机械性能的要求;其次,也对带状传输线的加工工艺进行了试验件的摸索,选择了合适的加工方法,并确定了相关工艺参数、稳定了工艺的操作过程。

3 结束语

本文旨在提供复合夹层结构带状传输线的加工方法,使生产轻量化带状传输线的外形厚度一致、平面度满足要求,且胶层均匀,夹层之间无褶皱和杂质,表面平整、光滑。文中对比了3种不同的蒙皮材料、两种高温固化胶膜、两种夹层结构的固化成型工艺及工装的设计,对其制备过程中对出现的不同问题进行了解决和改进,证实了其工艺可行性,说明复合材料夹层的带状传输线结构性能优于铝合金带状传输线,单根行馈的减重可达到70%以上。