配分时间对低铬铁素体不锈钢组织和性能的影响

莫金强 罗 刚

(太原钢铁(集团)有限公司先进不锈钢材料国家重点实验室,山西 太原 030003)

随着我国汽车工业的高速发展,对钢铁材料,特别是高强度镀锌板的需求与日俱增。与此同时也带来了一系列资源和环境问题,例如锌资源过度消耗、镀锌废钢不便回收利用和镀锌工艺易污染环境等[1- 3]。由于不锈钢具有良好的综合力学性能和耐蚀性能,世界发达国家和地区已开始使用不锈钢制作汽车结构件[4- 7],其中以304(0Cr18Ni8)等奥氏体不锈钢为主。然而奥氏体不锈钢含有大量的贵重元素Ni,价格是镀锌碳钢板的2~3倍,使其无法大量推广使用。相比之下,410S(0Cr13)等低铬铁素体不锈钢合金化程度低,不含Ni或含少量Ni,属于经济实用型不锈钢,目前基本与汽车镀锌DP590、DP780钢板等价格持平。而且这类不锈钢在大气等弱腐蚀环境下具有良好的耐蚀性能,中间过程免维护,使用寿命长,同时废钢100%可回收,有着极高的性价比,所以是替代碳钢的理想材料。但按照现有的生产方法,这类不锈钢存在强度偏低的缺点,力学性能与Q235、Q345钢相当,必须对其进行强化。

本文采用淬火- 配分(quenching and partitioning, Q & P)退火工艺[8- 9]对铁素体不锈钢(410S)进行强化处理,使其获得强度和塑性良好的匹配,并研究了配分时间对试验钢组织和性能的影响,以期为Q & P技术的工业化应用提供支持。

1 试验材料与方法

试验材料为太钢生产的410S低铬铁素体不锈钢冷轧退火板,厚度为1.5 mm,其化学成分见表1。Q & P处理步骤为:首先将试验钢加热至1 000 ℃保温2 min奥氏体化,然后置于250 ℃的盐浴中淬火10~20 s,接着快速置于500 ℃的盐浴保温0.5~5 min进行配分处理,最后水淬至室温。

热处理后的试料经过研磨、抛光和15%(质量分数,下同)三氯化铁水溶液侵蚀后,利用Nova NanoSEM430型扫描电镜观察分析显微组织。利用X’Pert Pro MPD X射线衍射分析仪进行物相分析,然后用MDI Jade 5.0分析软件计算残留奥氏体的体积分数。在Zwick/Roell Z100型万能试验机上进行拉伸试验,拉伸速率为2 mm/s,拉伸试样参照GB/T 228.1—2010沿钢板横向取材,试样标距为50 mm。由于不锈钢在大气环境中的腐蚀形式主要是点蚀,因此试验通过测量试验钢的点蚀电位来表征其耐蚀性能。测试工作在CS350H电化学工作站中完成,测试溶液为3.5%NaCl溶液,试验前预通半小时氮气以排出溶液中氧,起始扫描电位为- 100 mV(vs. OCP),以20 mV/min的扫描速率进行阳极极化,试验环境为35 ℃水浴,通过切线法求得点蚀电位。

表1 试验钢的化学成分(质量分数)Table 1 Chemical composition of the investigated steel (mass fraction) %

2 试验结果及讨论

2.1 显微组织

图1为试验钢在淬火- 配分处理前、后的典型显微组织。由图可见,退火态的显微组织主要为铁素体,晶界和晶内分布有数量较多的细小碳氮化物。经淬火- 配分处理后,组织发生了显著变化,碳氮化物完全消失,铁素体晶界出现了大量的“马氏体岛”。这些“马氏体岛”向铁素体晶内发展,使许多铁素体晶界呈现向内凹陷的特征,甚至各个铁素体晶粒几乎被“吞噬殆尽”,说明在Q & P处理过程中,发生了显著的马氏体相变。

图1 试验钢的显微组织Fig.1 Microstructures of the investigated steel

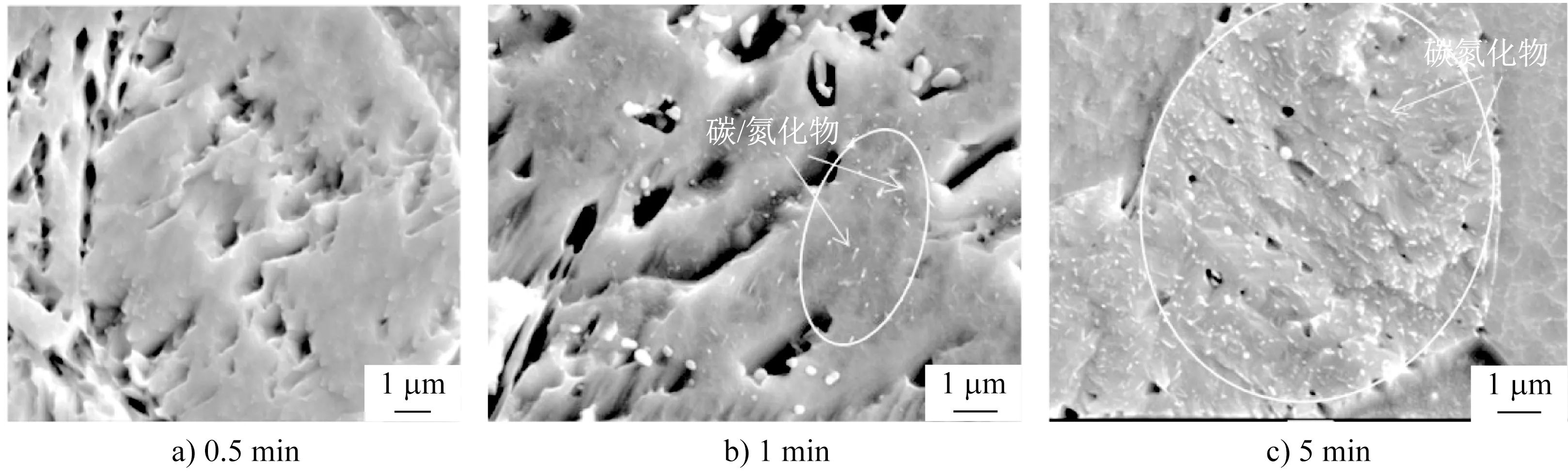

对经Q & P处理的试验钢中的马氏体进行高倍观察,如图2所示。可以发现,在30 s较短的配分时间内,马氏体基体几乎没有明显的碳氮化物析出;当配分时间延长至1 min后,马氏体基体中出现了一定数量的碳氮化物;当配分时间进一步延长至5 min后,碳氮化物明显增多。

配分过程是使先形成的马氏体过饱和碳氮,在热作用下扩散至周围未转变的奥氏体中,提高其稳定性,使未转变奥氏体能够保留至室温成为残留奥氏体。残留奥氏体在变形的过程中发生TRIP效应从而改善材料的塑性。

上述结果说明,在配分过程中,马氏体过饱和碳氮并不能在短时间内全部配分至周围未转变奥氏体中,而是随着配分时间的延长,有相当数量的碳氮转变为化合物,从而对试验钢中的残留奥氏体量和性能产生影响。

图2 不同配分时间的试验钢马氏体中碳氮化物析出形貌Fig.2 Morphologies of precipitated carbonitrides in martensite of the test steel partitioned for different times

2.2 残留奥氏体

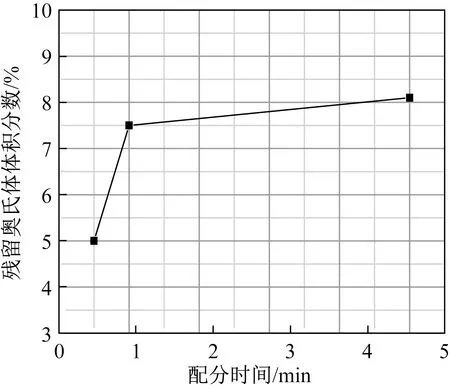

图3给出了不同配分时间对应试验钢中残留奥氏体的体积分数。由图可见,随着配分时间的延长,试验钢中的残留奥氏体含量呈增加趋势。当配分时间只有30 s时,残留奥氏体体积分数较低,约为5%;当配分时间延长至1 min后,残留奥氏体体积分数约增加了50%,约为7.5%;进一步延长配分时间至5 min后,残留奥氏体体积分数约为8.1%。

图3 不同配分时间对应试验钢中的残留奥氏体含量Fig.3 Retained austenite content in the test steel partitioned for different times

上述结果表明,试验钢的碳氮配分比较迅速。从工业生产的角度考虑,在500 ℃只需将钢保温1 min左右即可获得较好的配分效果,过度延长配分时间只会降低生产效率(炉长一定时)或增加设备投资(增加炉长)。

2.3 力学性能

图4给出了不同配分时间对应的试验钢力学性能。可知通过Q & P处理,试验钢的抗拉强度显著升高至800 MPa以上(常规退火态的抗拉强度一般不超过500 MPa)。在0.5~5 min配分时间内,整体而言,随着配分时间的延长,试验钢的抗拉强度降低、断后伸长率升高。但相比较而言,0.5 min配分时间的试验钢的抗拉强度明显高于1和5 min配分时间的,断后伸长率也明显低于后两者。而当配分时间延长至1 min之后,试验钢性能变化的幅度减小。

图4 不同配分时间对应的试验钢力学性能Fig.4 Mechanical properties of the test steel partitioned for different times

对于马氏体相变材料而言,强度升高的本质主要源于位错密度增加。在配分过程中,随着配分时间的延长,位错密度在热作用下降低,同时残留奥氏体含量增加,所以整体表现为强度降低、断后伸长率升高[10- 11]。由于0.5 min的配分时间过短,热作用较弱,位错密度降低不明显,同时残留奥氏体含量少,所以强度较高,断后伸长率相对较低。当配分时间延长至1和5 min之后,热作用使得位错密度以及残留奥氏体含量趋于稳定,所以试验钢的强度降低,断后伸长率增加,但变化幅度不大。

2.4 耐蚀性能

在0.5~5 min的配分时间内,随着配分时间的延长,试验钢的耐蚀性能先升高后又降低。具体表现为配分时间为0.5 min时,材料点蚀电位约为0.2 V;当配分时间延长至1 min后,点蚀电位略升高为0.21 V;继续延长配分时间至5 min后,点蚀电位又降低至0.16 V,如图5所示。这是因为在配分时间为0.5~1 min时,随着配分时间的延长,马氏体中过饱和碳氮元素向未转变奥氏体中扩散,使其固溶于奥氏体中,避免铬化物产生,从而提高耐蚀性能;但当配分时间过度延长后,虽然一方面能通过提高残留奥氏体含量,固溶更多量的碳提高耐蚀性能,但另一方面,配分时间的过度延长也会使马氏体中的碳氮脱溶,形成铬的化合物(见图2),降低基体有效铬含量,使其点蚀电位降低,耐蚀性能变差。

图5 不同配分时间对应的试验钢极化曲线Fig.5 Polarization curves of the test steel partitioned for different times

综上所述,从材料力学、耐蚀性能以及工业生产效率的角度综合考虑,对于1.5 mm厚试验钢板,在500 ℃只需保温1 min(或略长于1 min)即可获得较好的配分效果。

3 结论

(1)低铬铁素体不锈钢在进行淬火- 配分处理时,马氏体过饱和碳氮不能在短时间内全部配分至周围未转变奥氏体中。随着配分时间的延长,有相当数量的碳氮会转变为化合物,从而对试验钢的性能产生影响。

(2)随着配分时间的延长,试验钢的抗拉强度降低,残留奥氏体含量和塑性增加,耐蚀性呈下降趋势。

(3)试验钢的碳氮配分速率很快。从材料力学、耐蚀性能以及工业生产效率的角度综合考虑,对于1.5 mm厚钢板,在500 ℃只需保温1 min(或略长于1 min)即可获得较好的配分效果。