稀土元素Y与Cu复合添加对Al- Mg- Si系钎料性能的影响

余静喜 伍玉娇, 龙 琼 凌 敏 周登凤

(1.贵州大学材料与冶金工程学院,贵州 贵阳 550025;2.贵州理工学院材料与冶金工程学院、2011贵州省特种功能材料协同创新中心,贵州 贵阳 550003)

6061铝合金中的主要合金元素为镁与硅,具有中等强度、良好的耐腐蚀性、可焊接性,氧化效果较好、韧性高,广泛应用于航天固定装置、电器固定装置、通讯领域等[1]。但由于6061铝合金的熔点较低,散热器上需要很多条焊缝进行连接,这对施焊温度、钎料的熔点和钎料与接头的综合力学性能等有相当高的要求[2- 3]。目前,Al- Si系钎料被广泛用于6061铝合金真空钎焊。而Al- Si系合金钎料缺点是共晶相变温度较高,共晶点温度为577 ℃。而钎焊要求钎料的熔化温度至少低于母材的固相线温度15 ℃,该钎料常在600~605 ℃进行施焊,非常接近6061等铝合金的熔点[4],易出现母材过烧、溶蚀、晶粒长大等缺陷。6061铝合金钎焊后常需进行热处理强化,要求钎焊温度低于钎料的固溶处理温度。Al- Si合金中没有强化相,通常往Al- Si系合金中加入金属Mg,形成的Mg2Si是基体的主要强化相,加入Mg后的Al- Si合金可以进行热处理强化[5]。Raghavan V[6]研究表明,Mg可以与Al、Si在熔化过程中发生低熔点共晶反应,Al- Si- Mg合金相图存在两个共晶点分别为L→Al和L→Al+Si+Mg2Si(共晶温度557 ℃) ,该共晶反应下Mg的含量很低,焊接效果较差。为解决传统Al- Si合金钎料熔点高,无强化相不利于焊后热处理强化等缺点,研究新型低温铝合金钎料来提高焊接接头的综合力学性能具有重要意义,国内外研究人员为此做了大量研究。虞觉奇[7]利用快速凝固的方法来降低Al- Si钎料的熔点,但效果并不明显,通常只用于简单结构件的焊接。王少洪等[8]在钎料中加入稀土元素,使片状变为针状获得较好的力学性能,但焊接接头的综合性能还有待进一步提高。

本试验主要针对6061铝合金,采用Al- Si- Mg钎料,将Cu和Y复合添加到钎料中来研究其对铝基钎料的影响,确定综合性能优异的钎料成分,为工程应用提供参考。

1 试验材料及方法

试验材料为6061铝合金棒,Al- Si- Mg-xCu钎料(x表示质量分数为6%、8%、10%、12%、14%、16%、18%),以及Al- Si- 10Cu- Mg- 0.5Y和Al- Si- 12Cu- Mg- 0.5Y钎料,钎料合金的成分如表1所示。

钎料熔化特性曲线采用NETZSCH STA449 F3同步热分析仪测定,各取钎料10 mg,试验升温速率为10 ℃/min;金相试样经过打磨、抛光后,用混合酸(氢氟酸2 mL+盐酸3 mL+硝酸5 mL+蒸馏水240 mL)腐蚀几秒,用OLYMPUS光学显微镜进行组织观察;润湿性试验按照GB/T 11364—2008钎料润湿性试验方法在6061铝合金板上进行,称取熔炼好的钎料0.2 g,母材6061铝合金板的长度为40 mm,宽度为40 mm,厚度为1 mm;焊接接头拉伸强度利用SANS静态电子万能拉伸试验机测试,拉伸速率为2 mm/min;利用ZEISS扫描电子显微镜及其附带的能谱仪观察焊缝组织和断口形貌、分布和成分;采用PANalytical的X’PertPRO X射线多晶衍射仪对铝合金钎料进行X射线衍射分析,工作条件为: Cu靶,加速电压40 kV,工作电流40 A,扫描角度20°~80°,扫描速率0.334 (°)/s。

2 试验结果与分析

2.1 Cu对Al- Si- Mg- xCu钎料液固相线的影响

Al- Si- Mg-xCu钎料合金液固相线温度的测量结果如表2所示,相比企业常用的Al- Si- Mg钎料,Cu元素的添加使钎料的熔化温度明显下降。图1 为Al- Si- Mg-xCu钎料的DSC曲线,结合表2和图1分析,Cu的质量分数由6%升至12%时,固相线温度由514.8 ℃升至519.5 ℃,Cu的质量分数由12%升至18%时,随着Cu质量分数的增加,固相线温度先从519.5 ℃降至515.5 ℃后又升到517.4 ℃。Cu元素的增加显著影响钎料的液相线温度。当Cu的质量分数由6%升至18%时,液相线温度由572.7 ℃逐渐降至542.9 ℃,降幅达29.8 ℃;当Cu质量分数在12%以上时,对钎料液相线的影响显著减小;Cu的质量分数在10%及以上时,钎料的液相线温度均低于555 ℃,只要在585 ℃左右就可以完成对6061铝合金的钎焊, 比企业中常用的Al- Si- Mg钎料的施焊温度降低了23 ℃,能有效避免因钎焊温度过高,使母材发生熔蚀、过时效和过烧,导致接头力学性能下降。随着液相线温度的下降,可以降低施焊温度,使接头质量更加稳定,提高成品率。

表2 Al- Si- Mg- xCu钎料合金的液固相线温度Table 2 Liquidus and solidus temperatures of Al- Si- Mg- xCu solders

图1 Al- 10Si- 1Mg- xCu钎料的DSC曲线Fig.1 DSC curves of Al- 10Si- 1Mg- xCu solders

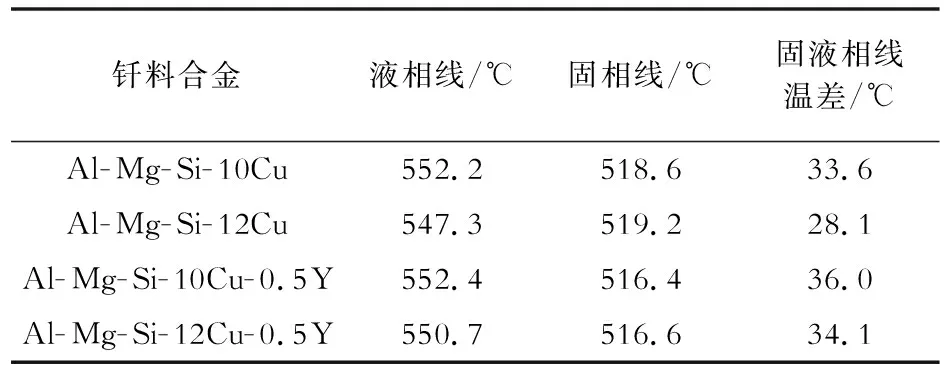

在确定Cu质量分数在12%以上时,对钎料液相线的影响显著减小后,在Al- Si- Mg- 10Cu和Al- Si- Mg- 12Cu钎料的基础上添加0.5%的稀土元素Y。采用同步热分析仪对Al- Mg- Si- 10Cu- 0.5Y和Al- Mg- Si- 12Cu- 0.5Y 钎料进行固液相线温度的测定,DSC曲线如图2所示,测量结果如表3所示。两种钎料合金均有类似的共晶反应吸热峰。图2(a)中Al- Si- Mg- 10Cu- 0.5Y钎料的固液相温度区间为36 ℃,固相线温差较不添加Y的钎料降低2.2 ℃,液相线温度升高0.2 ℃,固液相线温差增加2.4 ℃。图2(b)中Al- Mg- Si- 12Cu- 0.5Y钎料的固液相温度区间为34.1 ℃,固相线温差较不添加Y的钎料降低2.6 ℃,液相线温度升高3.4 ℃,固液相线温差增加6.0 ℃。因此,稀土元素Y的添加对钎料固相线温度无明显影响。

图2 (a)Al- Si- Mg- 10Cu- 0.5Y和(b)Al- Si- Mg- 12Cu- 0.5Y钎料的DSC曲线Fig.2 (a) DSC curves of Al- Si- Mg- 10Cu- 0.5Y and(b)Al- Si- Mg- 12Cu- 0.5Y solders

表3 Al- Si- Mg- xCu钎料的液固相线温度Table 3 Liquidus and solidus temperatures of Al- Si- Mg- xCu solders

2.2 钎料的显微组织

图3为Al- Mg- Si-xCu- 0.5Y(x=10,12)和Al- Mg- Si-xCu(x=10,12)钎料合金相图。由图可知,钎料中加人质量分数为0.5%的稀土Y后,钎料中的共晶相和先析出相较无稀土的钎料合金明显细化,且分布比较均匀。这主要是由于钎料中加入稀土Y后对钎料的变质作用所致。

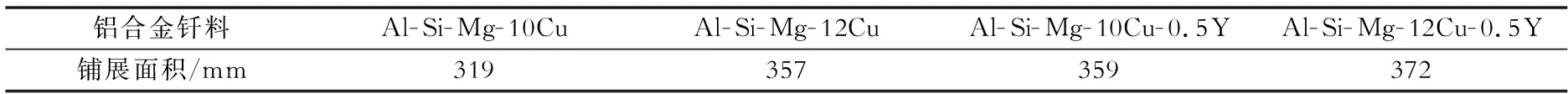

2.3 钎料的铺展性能

钎料和母材的成分对钎料的润湿性起到了决定性的作用[9],加入稀土Y后的钎料形貌和钎料的铺展面积分别如图4和表4所示。可见,加入稀土Y后的流铺面积明显比不加稀土Y的大,Al- Si- Mg- 12Cu- 0.5Y钎料的流铺面积最大,较不加Y的钎料大15 mm2,Al- Si- Mg- 10Cu- 0.5Y钎料的流铺面积较不加Y的钎料大40 mm2。

稀土Y能改善钎料的润湿性,导致钎料流铺面积增大的原因主要为:钎料在熔化时稀土Y集聚在液态钎料的表面,与母材呈现正吸附,使钎料的表面自由能降低,表面张力也显著减小,钎料在母材上的润湿性能得到改善。铝合金在凝固过程中,稀土Y富集在铝合金的固液界面上,α- Al固溶体中几乎没有稀土Y,引起铝合金的成分过冷,α- Al枝晶在凝固过程中的生长速率减缓,并且大量的稀土Y和氧形成异质形核核心,使铝合金在凝固过程中大量形核,促进晶粒细化,而细化晶粒的界面比较光滑,从而使得合金在熔化时阻力减小,流动性也越好。

图3 (a)Al- Si- Mg- 10Cu- 0.5Y、(b)Al- Si- Mg- 12Cu- 0.5Y、(c)Al- Si- Mg- 10Cu和(d)Al- Si- Mg- 12Cu钎料的显微组织Fig.3 Microstructures of (a) Al- Si- Mg- 10Cu- 0.5Y, (b) Al- Si- Mg- 12Cu- 0.5Y, (c) Al- Si- Mg- 10Cu and (d) Al- Si- Mg- 12Cu solders

表4 钎料的铺展面积Table 4 Spreading areas of solders mm2

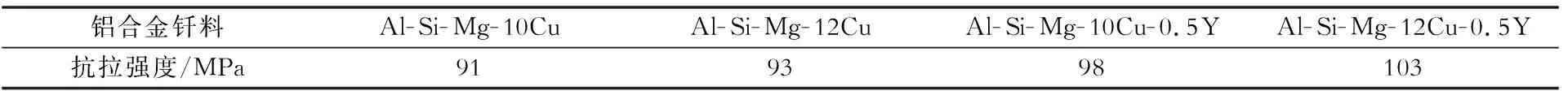

2.4 Y对焊接接头力学性能的影响

稀土元素Y的添加使得焊接接头的力学性能明显提高,如表5所示。Al- Si- Mg- 12Cu- 0.5Y钎料的抗拉强度最高,比Al- Si- Mg- 12Cu钎料高10 MPa,Al- Si- Mg- 10Cu- 0.5Y钎料的抗拉强度比Al- Si- Mg- 10Cu钎料高7 MPa。加入稀土Y后延缓了Cu和Al以及Mg和Si的扩散和偏聚形核,促进了Mg、Cu、Si等元素的扩散,从而使Mg2Si、Al2Cu等脆性相的偏聚度减小,过剩相粒子变薄变小,铝合金的晶粒得到了细化;稀土Y与Al生成的Al3Y以及和Si生成的YSi2大量富集在α- Al的相界处,结晶时阻碍了晶粒的长大,在外力作用下,偏聚于晶界的Al3Y和YSi2对位错起到了“钉扎”的作用,启动位错需要更大的力,所以Y的添加使接头的强度和韧性提高。

2.5 Y对焊缝显微组织的影响

表5 钎料的抗拉强度Table 5 Tensile strength of solders

图5为Al- Si- Mg- 12Cu- 0.5Y/6061真空钎焊焊缝形貌。添加稀土Y后,焊缝的晶粒细化且分布比较均匀。晶粒越细,晶界也越多,位错塞积的地方就多,必须施加更大的力才可以使位错移动[10]。

根据Hall- Petch[11]公式:

(1)

式中:σ表示屈服强度,σ0表示单晶的屈服强度,k表示常数,d表示晶粒直径,可以看出,材料的屈服强度与晶粒直径倒数的平方根成正比,因此细化晶粒可以提高材料的强度、塑性,能提高材料的力学性能。因此,稀土Y的加入使接头的强度提高。

用Al- Si- Mg- 12Cu- 0.5Y钎料焊接6061铝合金棒,并对焊缝组织进行元素线分布扫面,其结果如图6所示。保温70 min后,焊缝处Cu、Si、Mg元素的占比比钎料中的要小,各合金元素在焊缝和周围母材中的成分变化不大。在浓度梯度的驱使下,Si和Cu元素可以有效地在Al基体中扩散,在焊缝中分布也比较均匀,Cu和其他元素则发生进一步反应,产生合金相。

图5 Al- Si- Mg- 12Cu- 0.5Y/6061真空钎焊焊缝形貌Fig.5 Weld morphology of Al- Si- Mg- 12Cu- 0.5Y/6061 vacuum brazed

图6 Al- Si- Mg- 12Cu- 0.5Y/6061焊缝元素线分布Fig.6 Line distribution of elements in brazed Al- Si- Mg- 12Cu- 0.5Y/6061 weld

2.6 接头断口形貌

焊接接头断裂在焊缝处,利用扫描电镜对Al- Si- Mg-xCu- 0.5Y(x=10,12)/6061钎焊接头断口进行分析,如图7所示。由图7可见,稀土Y的添加可使焊缝中的撕裂棱较未添加稀土的均有所减少,接头断口缺陷也相对减少,断口中存在一些韧窝。因此,稀土元素Y在真空钎焊中可以大大减少钎焊缺陷,从而显著提高钎焊接头的强度。

图7 Al- Si- Mg- xCu- 0.5Y(x=10、12)/6061钎焊接头断口形貌Fig.7 Fracture morphologies of brazed joints of Al- Si- Mg- xCu- 0.5Y (x=10, 12) /6061

3 结论

(1)当Cu的质量分数低于12%时,随着Cu含量的增加,Al- Si- Mg-xCu系钎料的液相线温度逐渐下降;当Cu的质量分数超过12%时,Cu含量对钎料液相线温度的影响不明显。而Cu含量对固相线温度无显著影响。

(2)添加质量分数为0.5%的稀土Y对钎料Al- Si- Mg-xCu- 0.5Y(x=10,12)的固液相线温度的影响不明显,Al- Si- Mg- 12Cu- 0.5Y的熔化温度区间为516.6~550.7 ℃。但稀土Y的添加可以显著细化Al- Si- Mg-xCu- 0.5Y(x=10,12)钎料的显微组织,提高接头强度,Al- Si- Mg- 12Cu- 0.5Y钎料的接头抗拉强度可达103 MPa。

(3)Y元素的添加,能降低表面张力,显著增大钎料的铺展面积,Al- Si- Mg- 12Cu- 0.5Y钎料的铺展面积最大为372 mm2;此外,添加稀土元素还可明显减少钎焊缺陷。