Tesla型脉冲功率源随机振动响应分析

范红艳,张喜波,刘 胜,李鹏辉,王俊杰,王 刚

(西北核技术研究所,西安710024;高功率微波技术重点实验室,西安710024)

Tesla型脉冲功率源的形成线外筒及内筒多采用尼龙和有机玻璃等材料作绝缘支撑,连接刚性较差,尤其在公路运输中内筒易产生较大的振动,长时间振动可能会造成绝缘支撑结构疲劳破坏。此外,开路磁芯由薄硅钢片粘接压制而成,这种叠层结构的振动强度还有待研究。基于这些原因,当脉冲功率源的应用环境存在机械振动时,就需要对其振动可靠性进行专门研究。目前,Tesla型脉冲功率源形成线的电压可达MV级。为满足绝缘要求,一般MV级脉冲功率源形成线的外筒直径较大(约1 m),质量也较大(大于5t),这就很难在振动台上对其开展试验研究。因此,在现有条件下,采用有限元仿真研究其振动特性是比较有效可行的方法。

公路运输振动环境是一种宽带低频随机振动,具有低量值、长时间的特点,会造成运输产品的疲劳损伤,从而影响产品的使用性能[1]。在结构动力学分析中,多采用随机振动分析法对公路运输中的振动疲劳进行仿真。随机振动分析也称功率谱密度(power spectrum density,PSD)分析,是一种基于概率统计学的谱分析技术,已广泛应用在地震工程[2]、输电塔[3]及航天器部件[4]等研究中,但目前对Tesla型脉冲功率源随机振动特性的研究尚未见报道。

本文旨在采用有限元仿真技术对脉冲功率源进行振动仿真与校核,以便对同类型脉冲功率源的可靠性设计提供参考。首先选取小型脉冲功率源进行仿真分析和振动试验,以验证随机振动仿真分析方法的有效性;然后采用该方法对MV级Tesla型脉冲功率源进行振动强度校核,计算中考虑了预应力对随机振动结果的影响;最后,根据仿真结果找出了驱动源中抗振动能力薄弱的部件,采用三区间法对薄弱部件的疲劳寿命进行了预测,并根据应力计算结果总结了各主要部件的强度设计要点。

1 振动仿真与实验验证

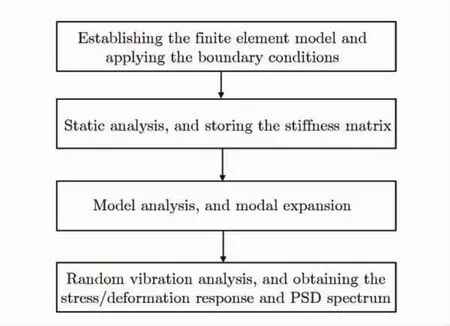

随机振动分析常用于确定结构对随机载荷的动力响应。随机载荷具有时间历程的不确定性,一般用概率或统计的方法进行描述,即将时间历程的统计样本转变为功率谱密度函数。功率谱密度函数是随机变量自相关函数的频域描述,记录了激励或响应的均方根值同频率的关系,是一条功率谱密度值-频率值的关系曲线[5]。随机振动有限元分析的一般流程如图1所示。随机振动分析得到的结果具有统计特性,显示的结构变形和应力分别为变形的均方根值和应力的均方根值,表示最可能出现的结构响应。随机振动分析可得到1σ动应力/位移云图和响应PSD曲线。

图1 随机振动有限元分析流程图Fig.1Flow chart of random vibration finite analysis

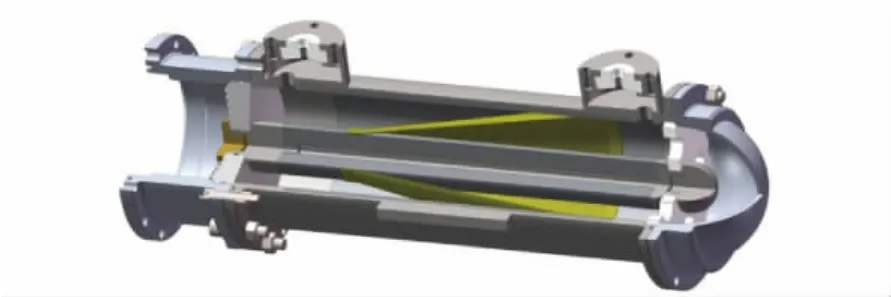

为了验证本文仿真方法在Tesla型脉冲功率源应用中的有效性,选取质量约15kg、形成线外筒内径为100mm的小型脉冲功率源进行数值仿真,并对其进行振动实验,以对比仿真结果与实验结果。该小型Tesla脉冲功率源结构如图2所示。

图2 小型Tesla脉冲功率源结构Fig.2Structure of a small Tesla-type pulse generator

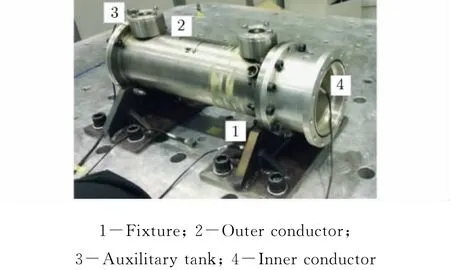

实验采用20t振动台和鲁文测试系统(Leuven measurement system,LMS)控制器。实验共有4个加速度监测点,如图3所示。

图3 实验状态测点位置Fig.3Positions of measuring points in test

图3中,测点1主要监测输入的真实激励载荷波形。随机振动激励谱采用GJB 150.16A-2009中高速公路卡车振动环境PSD谱[6]中频率为6~50Hz的部分。

对小型Tesla脉冲功率源进行建模仿真,按图1流程完成随机振动分析后,提取相应测点的PSD响应谱,并与实验结果进行对比,结果如图4所示。可见,实验结果与仿真结果吻合较好,说明该随机振动仿真方法有效、可信。

图4 随机振动仿真结果与实验结果的对比Fig.4Comparison of simulation and experiment results

2 预应力计算

本文选取MV级Tesla型脉冲功率源作为重点分析对象,其结构如图5所示。实际工作中,形成线内部充满绝缘油,气体开关腔充有2MPa高压绝缘气体,形成线内部与气体开关腔压力相通;约束方式见图5。其中,所有灰色条块处固定,分别为形成线尾端固定,形成线的外筒下端两处固定、两处法兰上方固定,二极管外筒下方固定。

图5 Tesla型脉冲功率源结构示意图Fig.5Configuration of a Tesla-type pulse generator

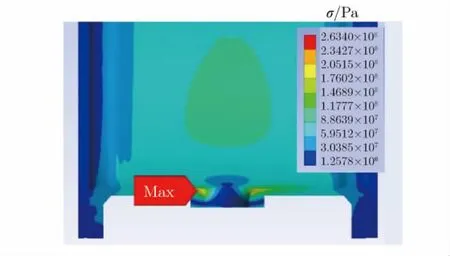

外载荷会影响结构的刚度,进而影响结构的频率和模态。对承受随机振动的结构进行仿真分析时,为了仿真结果的准确性,需要考虑预应力的影响,因此,在模态计算之前,需要进行预应力计算。仿真分析时,除了固定约束外,施加的外加载荷有3种:1)重力加速度为9.8m·s-2;2)内压为2MPa;3)由绝缘油产生的静水压力。计算得到的静应力云图如图6所示。可见,最大静应力点在气体开关外筒的风道开口处(图5中位置①),预应力为263.40MPa。因为气体开关外筒的材料为16MnR,屈服强度为345MPa,所以认为该脉冲功率源在静态下的强度足够大。

图6 开关外筒局部的静应力云图Fig.6Static stress contour curve for switch outer conductor

3 模态分析

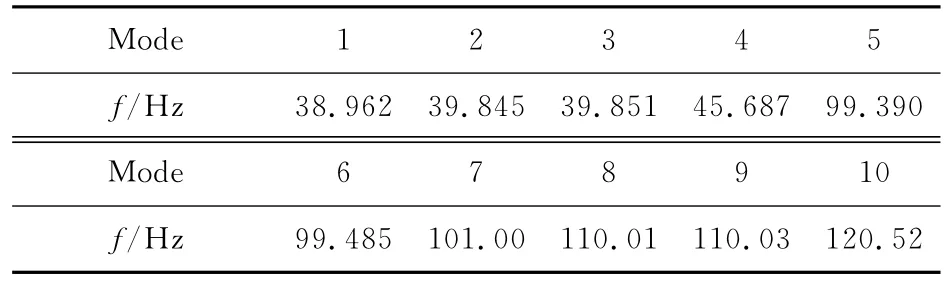

基于振动理论的模态分析可获得结构的固有频率和各阶振型,是动态分析的基础。通过上述静力计算,即可进行脉冲功率源预应力下的模态求解。由于脉冲功率源的结构比较复杂,存在的模态会比较多,故只对前100阶模态进行了求解和分析,给出系统前10阶模态的固有频率,如表1所列。

表1 系统前10阶模态的固有频率Tab.1Inherent frequency of the system

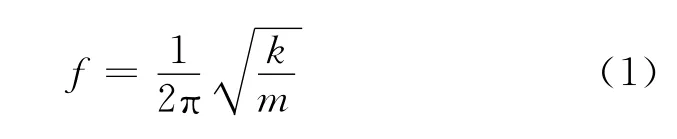

由表1及求解结果可知,脉冲功率源的第1阶模态的固有频率为38.962Hz,第100阶模态的固有频率为375.47Hz,固有频率范围较小。固有频率的理论计算公式为

式中,k为系统刚度;m为系统质量。

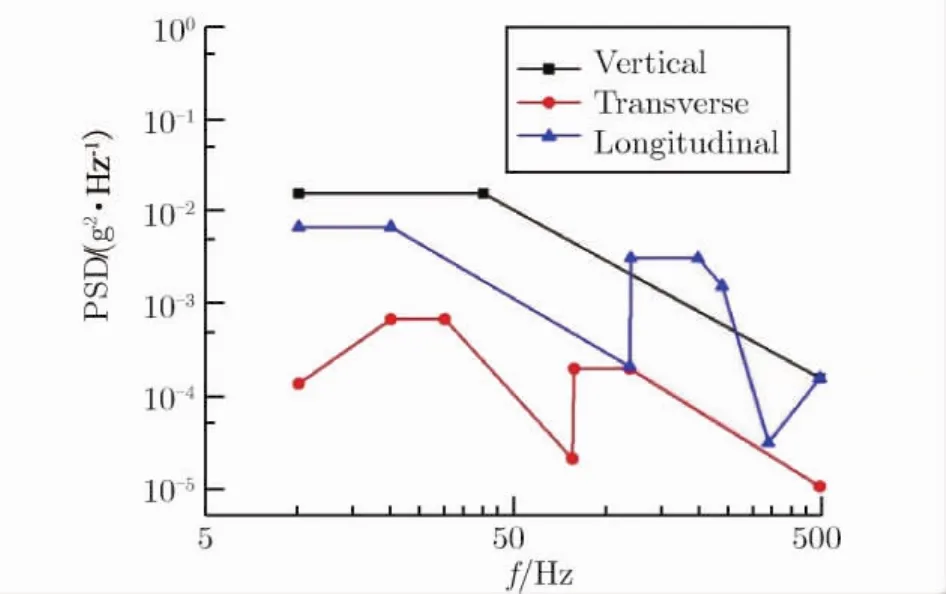

根据式(1),并结合脉冲功率源分析可知,脉冲功率源整体质量较大,且整体刚度较小,所以固有频率范围相对较小。本文中仿真校核选取的随机振动激励谱频率范围为10~500Hz,激励载荷谱如图7所示。可见,脉冲功率源的固有频率在激振载荷的频率范围内。在运输过程中,脉冲功率源很可能会发生共振。

4 随机振动分析

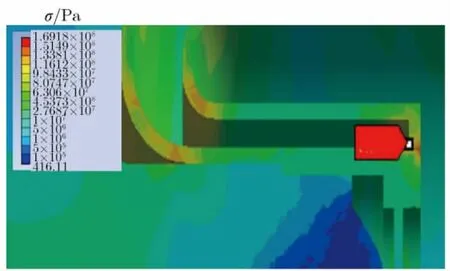

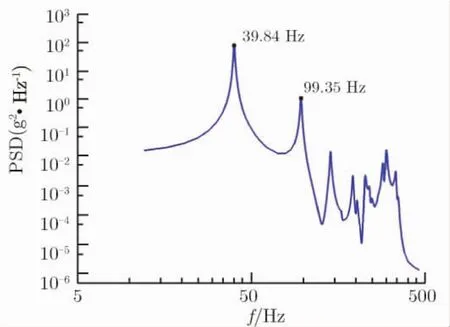

对脉冲功率源进行模态计算后,可根据计算结果进行随机振动分析。本文中,为了确定最危险工况,选取3σ位移和应力进行随机振动分析。对脉冲功率源同时施加GJB 150.16A-2009中高速公路卡车振动环境PSD谱中三个方向的振动激励,见图7。仿真结果显示,系统的最大动应力出现在中筒和内筒的左端连接处,即图5中位置②,动应力为169.18MPa,动应力云图如图8所示。说明此处在运输过程中出现了剧烈的振动。提取内筒左端一点y向的PSD加速度响应谱,如图9所示。响应谱上出现了多个尖峰,前两个尖峰比较突出,所对应的频率分别为39.84Hz和99.35Hz,与脉冲功率源的二阶和五阶固有频率相重合,说明内筒在对应的激振频率下发生了共振。

图7 高速公路卡车振动环境的PSD谱Fig.7PSD spectrum of truck under a highway vibration condition

图8 动应力云图(中筒和内筒左端)Fig.8Dynamic stress contour curve(Left side of the middle and inner conductor)

图9 内筒左端y向的PSD加速度响应谱Fig.9PSD acceleration spectrum on the left side of the inner conductor(yaxis)

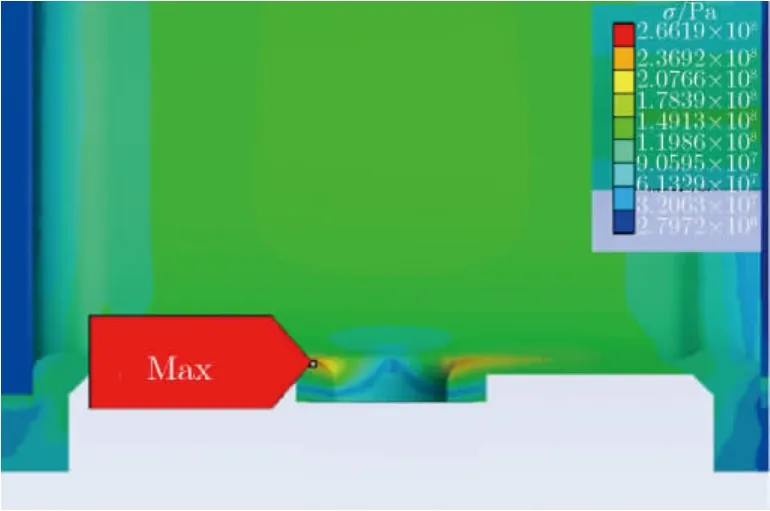

利用仿真软件中的后处理模块把静态计算应力结果与随机振动计算应力结果进行矢量叠加[7],得到总应力云图,如图10所示。结果表明,总应力最大值在主开关外筒的风道开口处。

图10 总应力云图(开关外筒局部)Fig.10Contour curve of total stress(Switch outer conductor)

表2为脉冲功率源的应力计算结果汇总表,其中包括关键薄弱部件——磁芯和各绝缘支撑结构的仿真结果,以及计算中发现应力比较大的几个部件的应力结果,包括主开关外筒、形成线内筒、中筒和外筒。

表2 脉冲功率源应力计算结果汇总Tab.2Calculation results of stress

从表2可看出,内磁芯和外磁芯在随机振动中的动应力值均很小。虽然外磁芯在振动中的总应力值较大,但主要是由于内压作用产生的静应力值较大,其动应力分量很小,故可认为内外磁芯在公路运输中是安全的。尾端绝缘子的总应力云图,如图11所示。尾端绝缘子作为悬臂支撑件,静态下应力为7.24MPa,在振动中连接中筒和内筒发生了共振,动应力达76.22MPa,导致总应力为79.75MPa,远大于其材料的疲劳极限值30MPa[8],因此,长时间公路运输有可能导致其疲劳破坏。形成线支撑板和主开关支撑板的静应力值和动应力值均较小,总应力值远小于疲劳极限,安全系数大于4.6。

图11 尾端绝缘子的总应力云图Fig.11Total stress contour curve of insulator

除上述几个关键薄弱部件外,仿真中发现主开关外筒的总应力值最大,但主要是由于内压产生的静应力值较大,动应力值分量很小,且总应力值小于疲劳极限,所以在振动环境中总体强度满足要求,在结构设计时应以静态强度设计为主。形成线内筒和中筒由于在随机振动中发生了共振,动应力值较大,导致最终的总应力值较大,因此在设计时必须关注此部件的动态性能。形成线外筒作为驱动源的主要承载部件,动应力值并不大,说明动态性能良好,在设计时应重点关注其静态强度的校核。

5 疲劳寿命预测

随机振动分析结果表明,尾端绝缘子的最大动应力大于其疲劳极限值,因此需要对其进行疲劳强度分析。

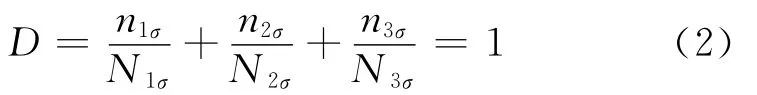

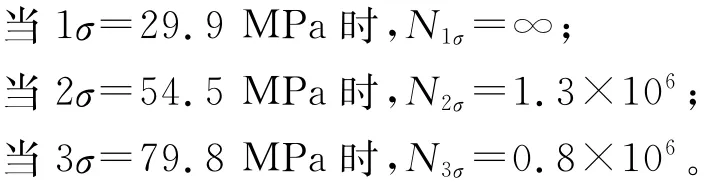

Steinberg提出的基于高斯分布和Miner线性累积损伤定律的三区间法是一种简单的用于疲劳计算的工程方法[12]。一般把应力分为第一主应力1σ、第二主应力2σ和第三主应力3σ三个阶段。在区间-1σ~1σ、-2σ~2σ、-3σ~3σ发生振动的时间分别为总时间的68.3%,27.1%,4.33%。应力超过-3σ~3σ区间,可忽略振动造成的结构损伤。

基于三区间的疲劳总体损伤计算公式为

式中,n1σ为应力≤1σ水平的实际循环数目,其值为0.683t;n2σ为应力≤2σ水平的实际循环数目,其值为0.271t;n3σ为应力≤3σ水平的实际循环数目,其值为0.043 3t。

根据上述方法,对于尾端绝缘子,设其振动时间为t,振动平均频率=20Hz,则

根据文献[6]中尼龙的S-N曲线可得:

将上述数值代入总体损伤公式(2)得:

计算得t=52.9h。根据GJB 150.16A-2009《军用装备实验室环境试验方法:振动试验》中试验振动持续时间选用原则,即每1 600km的公路运输振动持续时间为60min。将尾端绝缘子的疲劳寿命折合成运输距离为84 640km。分析可知,尾端绝缘子疲劳寿命较长。

6 结论

本文建立了Tesla型脉冲功率源的有限元仿真模型,完成了有预应力作用的模态分析,重点研究了系统的随机振动特性,将静应力和动应力进行矢量叠加得出振动中的总应力值,并对其进行综合分析,结论如下:

1)通过对比小型脉冲功率源的仿真和实验结果,验证了随机振动仿真分析方法在脉冲功率源应用中的有效性。

2)对MV级脉冲功率源进行仿真,分析了磁芯和各绝缘支撑结构等关键薄弱部件的振动强度:发现磁芯和形成线支撑板、主开关支撑板的动应力值均处在安全范围;尾端绝缘子的最大动应力值虽大于其疲劳极限,但其疲劳寿命较长,为52.9h,满足预期设计要求。

3)根据应力计算结果总结了Tesla型脉冲功率源中各主要部件的强度设计原则。即内筒和中筒的强度要以动态强度设计为依据;形成线外筒和主开关外筒的强度要以静态强度设计为依据。这些结论可为同类型脉冲功率源的设计提供参考。