贮配煤仓工程建设综合施工技术难点的攻关

初 命 俊

(山西建筑工程有限公司,山西 太原 030006)

1 项目概况

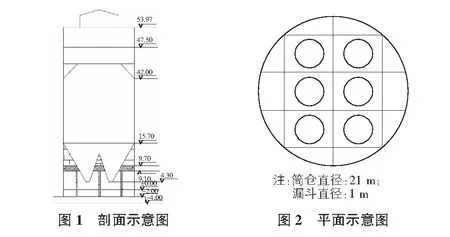

随着社会经济的发展,环境保护越来越成为人们生活的关注,封闭的焦化配煤场所成为必须,贮配煤仓就是适应发展的构筑物。山西焦化股份有限公司150万t/年焦化工程中的贮配煤仓位于山焦三厂厂区内,单仓直径21 m,仓高53.97 m,仓中心距22.5 m,两列共10仓,仓壁厚380 mm,仓底板厚600 mm~900 mm,仓底剪力墙厚500 mm,仓底有大梁500 mm×2 800 mm/550 mm×2 600 mm,扶壁异形柱800 mm×800 mm,上部47.5 m有钢十字大梁、环梁支撑的钢操作平台,顶部有钢构通廊。混凝土C35,6个仓采用φ25圆钢做支撑杆,开字架;用φ48钢管做支撑杆,门字架。

2 目的、意义和用途

综合施工技术难点的攻关应用,随着建设工程规模不断地扩大,该应用实现管理规范化、技术标准化、操作专业化、过程程序化。对工期、质量、安全的全面完成,以及其他同类工程提供宝贵的借鉴经验。

3 主要内容

该筒仓结构复杂,施工难度大,为满足日益发展的高标准要求,更为了快速高效地施工建设。该攻关应用,既保证了高精度、高质量、高标准的要求,又简捷、方便,加快了施工进度,降低了施工成本,取得了显著的社会效益和经济效益。

1)大直径筒仓复杂截面、超大高度空滑施工与滑模、倒模施工相结合。

a.依据仓底板厚此部位(标高9.7 m)空滑高度为1.8 m~2.1 m,仓底梁空滑高度4 m,支撑杆悬空高度4.8 m;

b.上部47.5 m、下部±0.00门洞口空滑高度4.2 m,支撑杆悬空高度5 m;

c.上部42 m处环梁空滑高度2.7 m;

d.空滑部位有:仓底部门窗洞口、仓底部大梁、仓底板42 m环梁、十字大梁预留洞口、上部门窗洞口、上部大梁预留口。

空滑时需水平与垂直方向同时加固支撑杆形成格构式结构,内模锥度0.7%,外模锥度设为0。此方法解决了整体滑模时筒仓底板施工及预留门、窗孔洞的留置施工,确保了预留洞口的精确位置,筒体结构施工的顺利完成,杜绝了滑模时作业平台位置倾斜事故发生,使滑模施工始终处在可控范围。相接处无明显接痕,外光内实,节约人工、材料、机械等,保证了工程质量,加快了工程进度,降低了工程成本。取得了良好的经济和社会效益,详见图1,图2。

2)大直径筒仓滑模施工中心控制、圆弧控制定位测量施工方法。

利用铅垂仪配合激光水平投影控制标高及水平位置的施工方法,“以平保直”解决了中心定位、筒身垂直、操作台水平纠偏依据。

3)预控大直径筒仓下部漏斗采用定型钢筋笼模架的方法:成功控制每仓底部6个小漏斗的内外成型,共计60个小漏斗的内、外径尺寸。

4)大直径筒仓上部超大、超高厚钢板箱梁的制作、安装施工。

解决了普通筒仓混凝土梁施工与斜梁施工工期长,安全隐患大的问题。安装位置在47.5 m高度,起吊高度超53.97 m,筒仓直径21.38 m,安装位置42 m以上,超高吊装。钢结构十字大梁,高2.5 m,宽0.6 m,长度21.38 m,单件重35 t,超大吊装。环梁每仓重61 t,单件重7.6 t。钢支架每仓重136 t,单件1.7 t,每仓80件。

采用工厂集中抛丸除锈制作,焊接采用反应变方法施焊。点焊要焊在焊缝部位,点焊高度为设计焊缝2/3,长度小于50 mm,间距300 mm~500 mm,材质与正式焊材质相同。严禁在焊缝区以外的母材上打火引弧,必须设引弧板。所有焊缝必须按规定做超声波探伤检验,结果要符合要求。严禁焊缝表面有裂纹、夹渣、焊瘤、烧穿、弧坑、针状气孔和熔合性飞溅等缺陷。

5)采用新型耐磨材料压延微晶板施工方法。

压延微晶板是采用玄武岩或工业废渣等为主要原料,与复合晶核剂、稀土添加剂混合,经高温融合压延成型的高科技防护材料,具有高耐磨、耐腐蚀、摩擦系数小、使用寿命长等特点。使用年限12年以上可以替代铸石材,也可替代铸铁板高分子板等,主要用于煤炭、焦化等行业耐磨、耐腐蚀部位的防护。黏贴时需用专用微晶胶泥。该方法工序简化,施工机具简单,工期快,确保了漏斗顺畅、耐磨,满足使用要求,经济效益好。

6)大直径筒仓大漏斗与6个小漏斗衔接大体量不规则砌体砌筑。

砌筑尺寸采用计算机结合模型模具的操作方法,确保了大漏斗成型后与6个小漏斗无缝衔接,坡度满足要求,满足使用功能。每仓砌筑量420 m3。

7)大直径筒仓滑模混凝土配合比难点的攻关。

在保证混凝土的流动要求、强度要求下,确保滑模速度,同时减少水及水泥用量,适量增加粉煤灰用量,合理利用有机缓凝剂。在配合比上,通过现场试验室试验并与搅拌站协调及时调整水灰比。根据掺合料、外加剂等吸水性能,确定最佳用水量。从而达到调整水灰比的目的,坍落度目标值控制在140 mm~160 mm范围内。

采用沸煮法,对粉煤灰掺合剂、水泥混合体进行技术指标检测。确定粉煤灰在水泥中的最大掺量范围。从而调节混凝土缓凝时间、坍落度等技术指标,使其达到滑模要求的效果。

我们通过多次现场试验对比,先前采用的萘系列缓凝剂是不能满足滑模要求的。从而确定了葡萄糖酸钠作为滑模混凝土施工外加剂。在确定葡萄糖酸钠外加剂的同时,又根据白天、晚上平均气温,对其进行重新试验确定。按照理论设计,不同掺量在白天、晚上分别分组多次试验。通过结果统计分析,确定满足目标条件时的合理掺量为:

白天:2.5%~3%;晚上:2%~2.5%。

通过使用粉煤灰掺合料,使每立方米混凝土中节省水泥约50 kg,10个筒仓筒壁所需混凝土量为14 000 m3,节约水泥700余吨,节约资金18万元。

从工期上来说,通过此次活动提高了滑模的施工速度,提前工期30 d,每套滑模设备每天租赁费为3 000元,共计9万元,共10组滑模设备,共计少支出90万元。

实现了节约材料,降低工程成本、保证了混凝土质量、滑模进度。使得滑模施工顺利滑升,取得好的社会效应和经济效益。

8)大直径筒仓仓内高空预埋件的施工工艺方法。

环梁标高42 m,在其上至标高47.5 m埋有4处标高位置的支架埋件,每仓计320块。上部环梁及仓壁再次空滑与倒模结合工艺使用,确保了埋件位置准确,解决了钢构件安装质量隐患,使得滑模、钢构质量、安全同保证。

9)大直径筒仓内不同厚度墙体、壁柱滑模提升质量控制难点攻关。

通过预控在变厚度位置、壁柱位置,设置不同间距支撑杆、设置双杆支撑来解决,满足质量要求,确保操作平台水平同步上升。

4 组织与管理

成立分专业管理攻关小组:1)土建滑模组(10人);2)安装制作、吊装组(13人)参加滑模施工的人员,预先进行安全技术培训,通过考核合格后方能上岗操作,主要施工操作人员相对固定,凡未参加过培训的人员均不得参加滑模施工。吊装工程开始前,由技术负责人对参加吊装工作的所有人员进行详细的技术交底,交待清楚每一根预制构件应该所处的位置,预制构件与支架连接的方式,焊接完成的程度,吊装的顺序,连接方式等都交待清楚。

5 结语

通过综合技术攻关及应用,缩短了工期,保证了工程质量。同步形成的《大直径贮煤仓滑模混凝土配合比难点攻关》QC成果获得中国建筑业协会优秀奖。《压延微晶板在焦化工程中应用研究施工工法》获得山西省省级工法。工程获得山西建筑业协会优质工程最高奖“汾水杯”。工程成本盈余1 000余万元,取得了良好的社会效益和经济效益。