高湾特大桥工程钢筋模块化BIM技术的应用

江鹏飞,梁 建

(宏润建设集团股份有限公司,上海市 200235)

1 工程概述

象山县高湾特大桥属于石浦高速公路新桥连接线的一部分,其包含一座主线桥及两条匝道桥。

主线桥长1 683 m,桥面宽26~49 m,基本跨径35 m,共布设48跨;采用钻孔灌注桩基础,设重力式桥台及工字型承台,墩柱采用微弯型双柱式桥墩上接盖梁,梁跨为预应力混凝土现浇连续箱梁,左右分幅设置。

两条匝道桥长均为250 m,桥面宽10 m,基本跨径35 m,各布设7跨;采用钻孔灌注桩基础,设桩柱式桥台及矩形承台,墩柱采用独柱花瓶墩,梁跨为预应力混凝土现浇连续箱梁,单幅设置。

高湾特大桥工程中桩基、承台、墩柱、盖梁等结构,均采用了“钢筋模块化”施工技术。各构件钢筋模块最大尺寸分别为:桩基1.8 m×13 m、盖梁19.6 m×2.6 m×2.4 m、立柱11.4 m×2 m×2.2 m、承台9 m×7.5 m×3.5 m。单个钢筋模块最大重量约24 t。

2 钢筋模块化施工特点

“钢筋模块化”施工技术,是“建筑业10项新技术”中“建筑用成型钢筋制品加工及配运技术”的提升。即先在钢筋加工厂内定尺下料加工,并用定型胎架将分散的钢筋制作成一个个独立成型的构件模块,再逐个运输至施工现场进行组拼安装,实现“集中化、工厂化、装配化”的钢筋施工工艺。

钢筋模块生产中,采用了“钢筋笼滚焊机、数控钢筋加工设备、定型胎架”等一系列专业设备及工艺,保证了“模块化”的生产需要,并通过吊车、平板车进行运输安装,整个过程机械化程度高。

“钢筋模块化”技术,相较于传统现场绑扎工艺,不仅改善了作业环境,减轻了劳动强度,降低了安全风险;还提高了钢筋加工的质量,缩短了现场施工周期,提高了施工效率;使得施工管理更加集中高效。

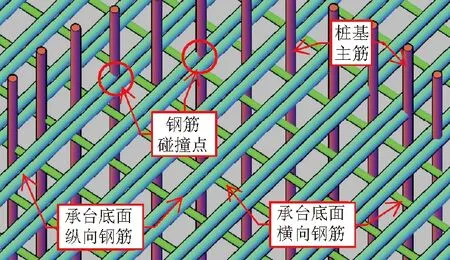

但由于桥梁结构的钢筋布设较为复杂,且钢筋直径较大,按照以往的钢筋设计图纸直接生产出来的钢筋模块,经常在其安装过程中存在“钢筋碰撞”的现象,见图1。若在安装现场再进行钢筋调整,难度较大且影响作业效率和施工质量。

图1 钢筋碰撞示意图

因此,需要在“钢筋模块”生产阶段,就对各构件之间可能出现“钢筋碰撞”预先进行处理,以降低现场模块安装的难度,从而才能让“钢筋模块化”施工技术发挥出“高质、高效、安全”的优点。

3 三维建模优化

高湾特大桥工程“钢筋模块化”施工中,就应用BIM技术,先在计算机上模拟钢筋模块的内部构造以及各模块之间的空间位置,并进行钢筋碰撞校核,事先发现钢筋模块制作安装过程中可能存在的问题。

同时通过BIM技术的三维建模,这种直观的形式,能更加方便地与监理、设计、业主等参建各方进行沟通讨论,有利于钢筋局部设计变更的决策和钢筋定尺加工细节的事前控制。

3.1 优化调整思路

三维建模优化调整的主要对象为“各模块间相互关联钢筋的位置”,以及“模块内钢筋的布设”;调整的内容主要是钢筋间距,此外还可能涉及个别钢筋的增减和弯制。

优化调整前可先列出存在关联的钢筋对象,然后由可调度最少的构件开始,依次根据相邻构件的钢筋布置情况,逐个进行优化调整。

此外,钢筋优化调整还应做到三个“尽量”:(1)尽量控制钢筋间距基本均匀;(2)尽量保持原设计的钢筋数量;(3)尽量减少对受力主筋的调整。

3.2 建模优化调整

针对高湾特大桥工程下部结构的钢筋布设,钢筋模块安装过程中,需要调整的交界面及构件对象为:桩基主筋与承台底面钢筋;承台顶面钢筋与墩柱主筋;墩柱主筋与盖梁骨架、箍筋及预应力束之间。

(1)桩基主筋与承台底面钢筋

为了便于桩基钢筋笼的节段对接以及滚焊机的加工,先按原设计图确定桩基主筋为均匀等间距布置,再依据其作为基准参照,用以调整承台的底面钢筋的布设。

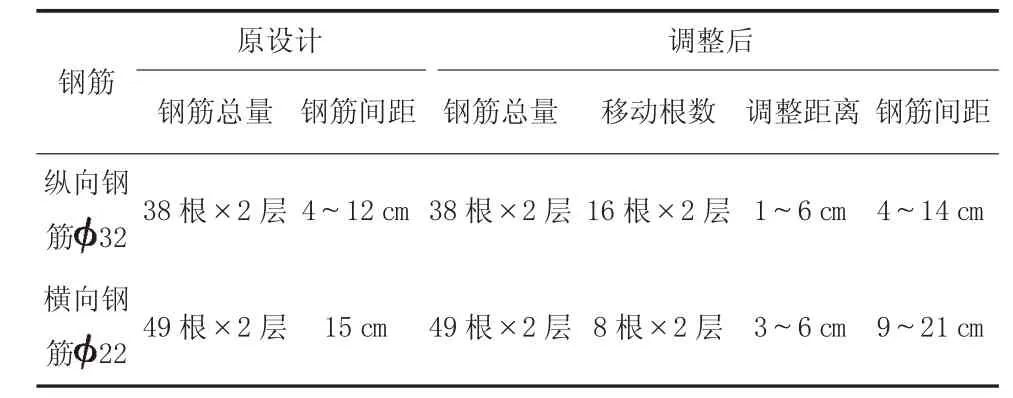

承台底面钢筋调整情况见表1、图2。

表1 承台底面钢筋调整汇总表

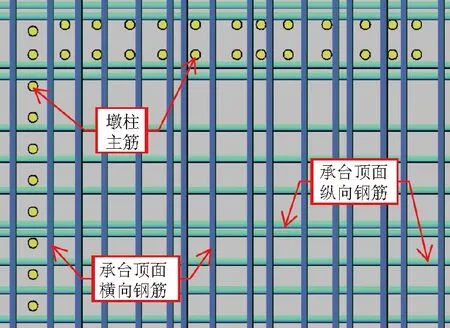

(2)承台顶面钢筋与墩柱主筋

考虑到墩柱主筋下接承台,上承盖梁,且承台顶面钢筋与底面钢筋之间无直接对应关系,为了减少调整量,因此先按原设计图确定墩柱主筋为均匀等间距布置,用其作为主要基准参照(调整后的承台底面钢筋作为次要参照),用以调整承台顶面的钢筋位置。

图2 承台底面钢筋平面布设图(调整后)

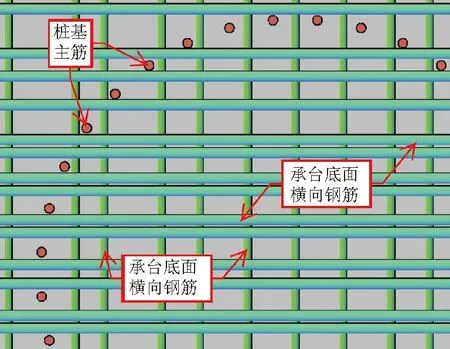

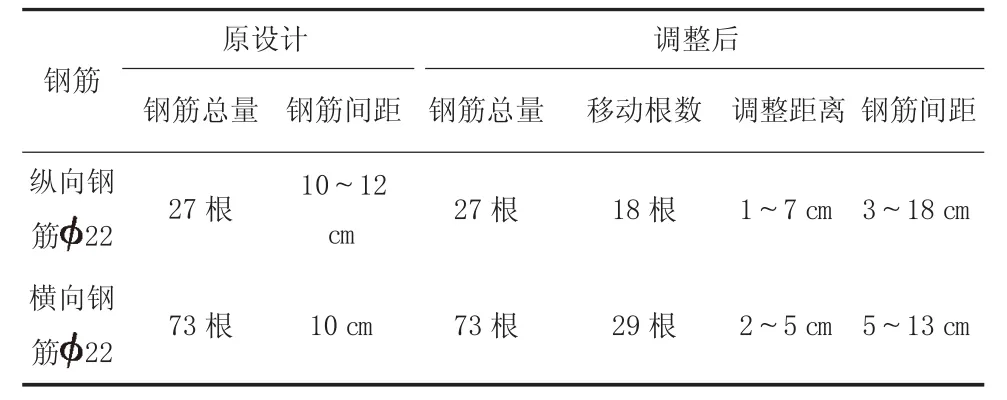

承台顶面钢筋调整情况见表2、图3。

表2 承台顶面钢筋调整汇总表

图3 承台顶面钢筋平面布设图(调整后)

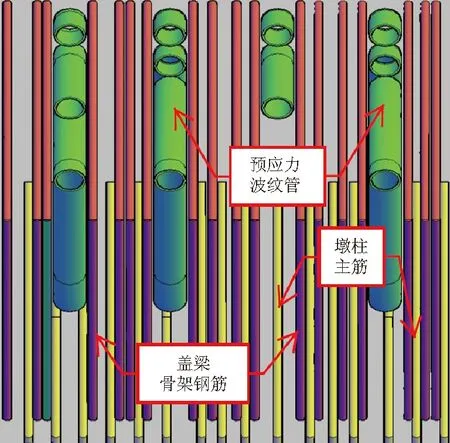

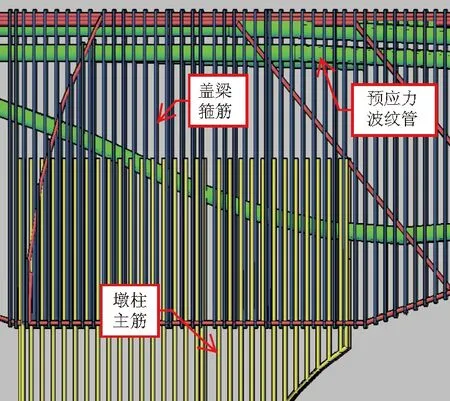

(3)墩柱主筋与盖梁钢筋及预应力束

由于盖梁设有成片的骨架钢筋以及预应力束,因此先按照原设计图确定预应力束的位置,再接合考虑墩柱主筋,去调整盖梁骨架钢筋以及其箍筋的位置。

盖梁钢筋调整情况见表3、图4、图5。

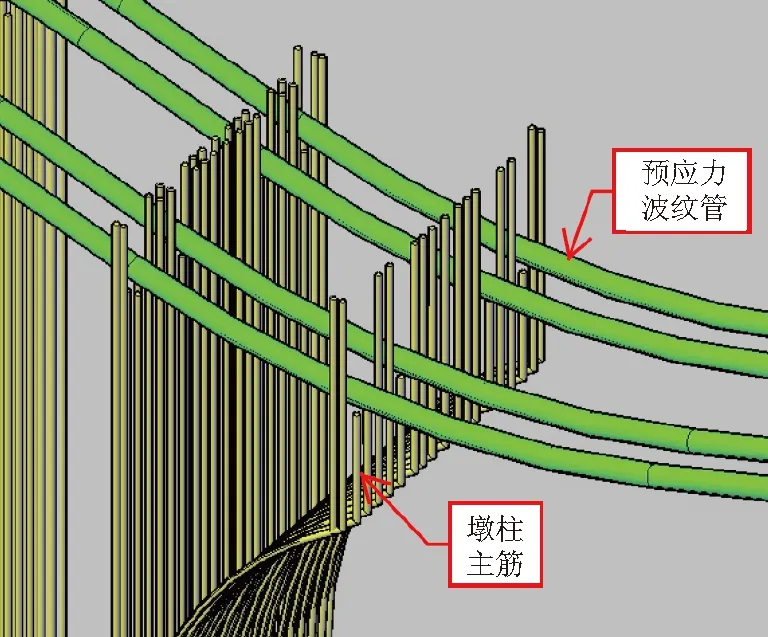

由于墩柱个别主筋与盖梁预应力束之间存在位置上的冲突,因此需要对其进行截短,调整情况见图6。

4 钢筋模块制作及安装

通过BIM技术三维建模,对钢筋模块进行优化布筋,从理论层面上保证了钢筋模块组拼时的匹配性,基本能避免模块安装时钢筋的冲突碰撞。

图4 盖梁骨架立面布设图(调整后)

图5 盖梁箍筋立面布设图(调整后)

图6 墩柱主筋与盖梁预应力束冲突调整

但要真正实现BIM技术优化布筋的效果,更重要的是通过保证钢筋制作及安装的精度。

本工程通过采用专业的机具设备和严格的工艺标准,保证了钢筋模块,从加工制作,到吊装运输,再到安装到位,全过程的施工精度,基本实现“三维模型”的具象化,达到优化布筋的实际效果。

4.1 钢筋模块加工制作

本工程钢筋模块在专门的钢筋加工厂内集中制作,通过采用数控钢筋弯曲中心和数控弯弧机,确保了钢筋原材下料、弯制的统一性和准确性,并利用钢筋笼滚焊机(适用于圆柱体模块)和定尺胎架(适用于立方体模块),满足了钢筋布设、固定的要求,实现了钢筋模块的批量化生产,见图7。

图7 承台钢筋模块

4.2 钢筋模块运输吊装

为了控制钢筋模块从加工厂内吊装运输至安装现场的过程中的变形,实现“减少弹性变形,不产生塑性变形”的目的,需要根据钢筋模块后期的受力形态和受力点,进行吊点布设和构造强化。

对于承台、盖梁等不需要翻转的钢筋模块,按构造支撑点布设吊耳,并保证起吊合力作用于模块重心;对于桩基、墩柱等需要进行翻转的钢筋模块,除了优化吊点外,还通过增设环向加强箍,以满足模块吊运过程中的刚度要求。

同时在运输过程中,保证支点与吊点的对应,并通过临时固定(捆绑、点焊等)、控制运输车速等措施,减少颠簸和振动,降低对钢筋模块的影响,见图8。

4.3 钢筋模块安装定位

为了实现“三维模型”模拟的工况,钢筋模块安装时,需要从桩基开始,依据不同构件的特点进行精确的定位和临时固定,而其中最关键的就是桩基钢筋笼的定位和固定。

图8 墩柱钢筋模块吊运

首先在桩基开钻前,就应做好护筒的固定,成孔过程中注意垂直度的控制,在最后一节钢筋笼下放时,于搁置梁上测放出四个钢筋笼吊筋的点位后(注意相对转角),再采用直螺纹套筒接头的吊筋,固定好钢筋笼。灌桩时控制浇筑速度,并做好钢筋笼后续的定位保护。

保证桩基钢筋笼定位后,随后的承台、墩柱、盖梁的钢筋模块安装,方可按计划落位。每个部位的钢筋笼落位后,均进行测量复合,并采用焊接、缆索、支撑等方式进行临时固定。

此外,本工程承台、墩柱、盖梁等构件均采用定型钢模板,除了保证构件浇筑外观质量外,还能通过保护层垫块,利用钢模板的自身刚度,起到临时固定钢筋笼的作用,见图9。

图9 盖梁钢筋模块安装

5 建议与要点

根据BIM技术在高湾特大桥工程“钢筋模块化”中的实践经验,主要归纳出以下几个建议:

(1)根据钢筋模块制作及安装的实际情况,其施工精度基本在±5 m m的级别,因此在BIM建模优化布筋时,可按1 cm为数量级进行调整定位。

(2)建模优化布筋时,应与参建各方进行充分的沟通,对于需要进行较大调整的,或调整难度较大的,可直接通过设计变更的形式进行简化。

(3)对于优化调整后的布筋情况,应进行全面地交底,让质检员、班组长、作业工人均清楚钢筋模块的布筋要求,保证技术方案的落实。

(4)要实现BIM技术模拟的效果,最关键的还是实际制作安装精度的控制,因此要重视“定尺胎架、滚焊机、数控机具”等设备的维护保养,以及操作人员的技艺水平。

(5)若前一构件的钢筋模块安装存在偏差,应根据实际情况进行回调,下一钢筋模块可采用预留出个别钢筋不进行固定,在安装过程中再灵活调整的方式,以保证整体安装的顺利。

6 结语

高湾特大桥工程采用BIM技术辅助“钢筋模块化”工艺,加工了近10 000 t钢筋,生产了桩基钢筋笼1 500节、承台钢筋笼128个、墩柱钢筋笼128个、盖梁钢筋笼48个。桥梁结构施工基本顺利,工程质量良好。

“建筑工业化”是我国建筑业的发展方向,今后将它通过“标准化设计、工厂化生产、装配化施工、一体化装修、信息化管理和智能应用”的方式,改变传统建筑业的生产方式。

“建筑用成型钢筋制品加工及配运技术”以及“钢筋模块化”作为体现“建筑工业化”的一方面,也将成为今后的发展趋势。本工程通过灵活利用BIM技术,优化布筋,保证的施工现场钢筋模块安装的便利性,真正地发挥“钢筋模块化”的优点,为工程质量、安全、进度,提供了有力的保障。