一种用于梁下有限高度下吊杆更换的临时兜吊系统改进关键技术

窦勇芝,张日亮,韦福堂,宁绍锋

(柳州欧维姆工程有限公司,广西 柳州 545005)

0 引言

目前,大多数钢管桁架混凝土拱桥吊杆更换索力转换装置主要为临时吊杆或临时兜吊装置,拱上部分需采取焊接方式固定调平楔形块或抗滑挡块,达到拱上调平便于设置横梁或抗滑的目的。其缺点是:容易损伤原钢管拱肋和涂装,楔形块不能周转使用,拆除恢复作业进度慢,施工成本较高。为解决上述技术存在的问题,本文研究之前提出了一种抱箍式临时兜吊系统,并经试验测试应用于某上跨既有铁路营业线的下承式钢管桁架拱桥的营业线外侧吊杆更换。而对于营业线内侧吊杆更换,较为突出的问题为,梁底至铁路安全界限边缘高度较为有限,其最小高度为0.4 m,不能满足上述临时兜吊系统设置的梁下型钢构件安拆作业空间,针对此工程难点,本文在上述抱箍式临时兜吊系统基础上,进行改进设计研究,主要针对下临时索及梁下钢构件部分进行改进,并经试验测试很好地解决上述突出问题。

1 工程概况

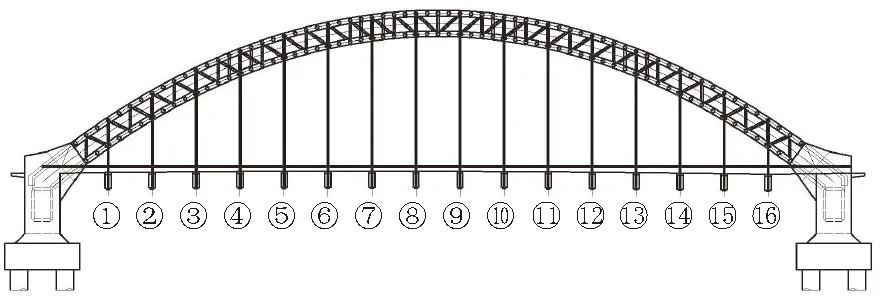

某高架桥于1998年建成通车,采用主跨90 m的下承式钢管混凝土刚架系杆拱桥(见图1)。桥梁全长90 m,桥面全宽25.5 m。上部承重构件为90 m的钢管混凝土拱肋,左右各一片,拱肋断面为桁架式,由4根钢管组成,钢管内部灌注C50混凝土。两侧拱肋之间设置4道一字式桁式横撑。每侧拱肋下有16根吊杆,拱肋拱脚间设4根系杆。下部结构型式为墙式桥台,钻孔灌注桩基础。桥面由预应力混凝土预制横梁、现浇连续桥面板组成,沥青混凝土桥面铺装,毛勒式伸缩缝。

图1 全桥立面布置图

目前该桥已运营约18 a,由于期间往返于桥上交通的车辆超载现象严重,以及混凝土收缩等原因,造成了局部受力构件出现裂缝等病害。根据检测报告结果,该桥共32根吊杆,所有吊杆都存在不同程度的表观病害,有划痕刮伤、涂层起皮、烧痕凹陷等。21根吊杆上锚头漏油现象较为严重,23根吊杆下锚头漏油现象较为严重。同时下锚头处出现锈蚀,并有进一步发展的可能,且该桥原吊杆锚头采用墩头锚,抗疲劳性能较差,需加固改造更换全桥吊杆。

该桥上跨既有铁路营业线,个别吊杆位于既有铁路营业线以外区域,大部分吊杆位于既有铁路营业线以内。根据现场对全桥吊杆长度的复测,以及施工可操作空间的考虑,吊杆更换采用抱箍式临时兜吊体系施工。

2 临时兜吊体系的设计原则[1,2]

(1)能满足同原吊杆恒载作用下相同的受力状态,并保证有相当的强度、刚度和稳定性安全储备。

(2)与原吊杆进行力系转换过程中,能够分级卸载或加载定量控制,保持原结构受力状态不变和工作状态的连续性。

(3)临时兜吊体系在安装和施工使用过程中,不会对原结构构件造成损伤,并避免构件局部应力集中情况。

3 临时兜吊体系的改进设计

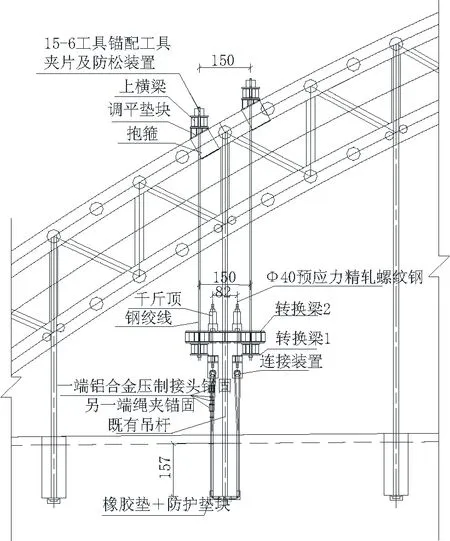

3.1 临时兜吊体系组成

临时兜吊系统(见图2、图3)由抱箍、上横梁、调平钢箱、上临时索、转换梁I(横桥向)、转换梁Ⅱ(纵桥向)、连接装置、下临时索、千斤顶和梁底防护垫板组成。两半式抱箍通过高强螺杆预紧与钢管拱肋间产生摩擦力,与拱上下滑力平衡,并在抱箍与钢管拱肋间设置橡胶垫填充间隙使之接触密贴。在拱肋上距离原吊杆中心各一侧分别安装抱箍,抱箍上焊接调平钢箱实现调平,上横梁水平放置在调平钢箱顶面,通过4束上临时索钢绞线连接上横梁和转换梁I,将转换梁I兜吊在拱肋和桥面之间,转换梁Ⅱ架设在转换梁I上,形成“井”字结构,通过栓接方式连接成整体,在各吊点中心上、下游侧位置桥面处分别采用金刚钻机钻孔,以穿下临时索。

图2 临时兜吊体系立面图

图3 临时兜吊体系侧面图

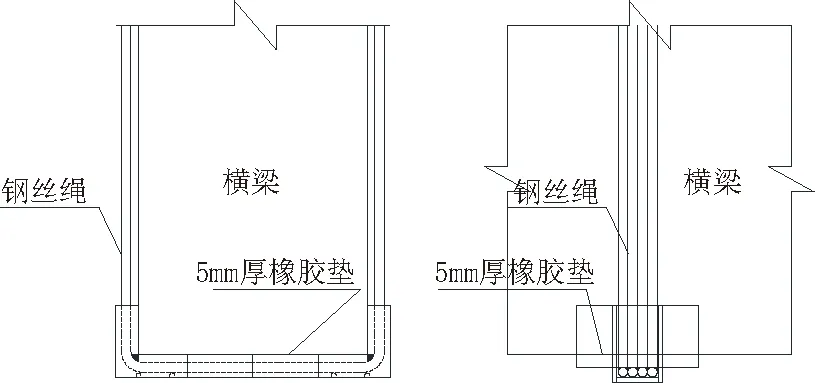

改进设计一为下临时索采用精轧螺纹钢、连接装置、钢丝绳组合结构,在连接装置销轴结构上,安装1根钢丝绳往返绕4道,一端通过成品铝合金压制接头锚固方式,另一端通过绳夹紧固锚固方式,可保证4道钢丝绳一起参与受力。

以“井”字转换梁为反力支架,通过4台千斤顶同时张拉4束下临时索,下临时索下端通过钢丝绳绕过吊杆横梁底保护垫板,将吊杆横梁托起,实现原桥吊杆所有受力均匀地转换到临时索上。

改进设计二为梁底设置保护钢垫板,较常规设计的型钢构件,优化了梁底作业安拆空间,结合改进设计一,下临时索钢丝绳部分可绕过吊杆横梁。优化后的梁底兜吊系统部分安装高度为8 cm,较之梁底兜吊系统部分原安装高度为35 cm,很好地满足梁下有限高度0.4 m的作业要求。

另外,梁底保护垫板与吊杆横梁间垫5 m m厚橡胶板,防止兜吊加载时因局部应力集中对吊杆横梁造成损伤。

3.2 上临时索选型

上临时索采用公称直径15.24 m m,抗拉强度1 860 M Pa钢绞线,共计采用4束,单束6根钢绞线组成。

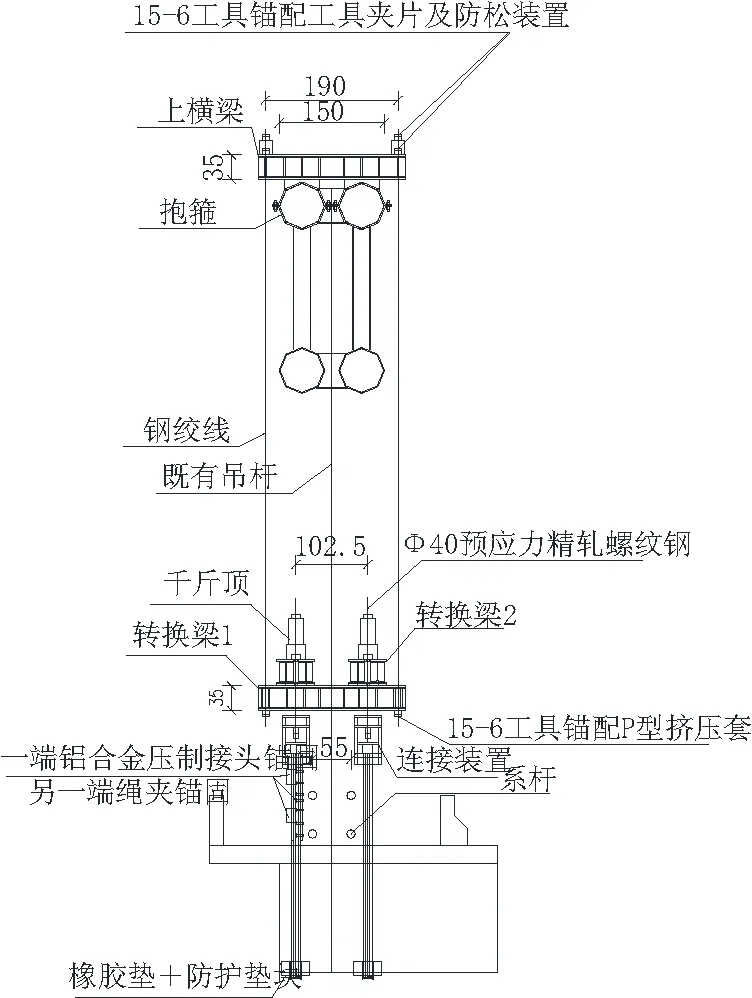

3.3 连接装置设计

连接装置立面和侧面见图4。

连接装置材料Q345B,由钢板拼焊组成主要承力构件。

图4 立面图和侧面图

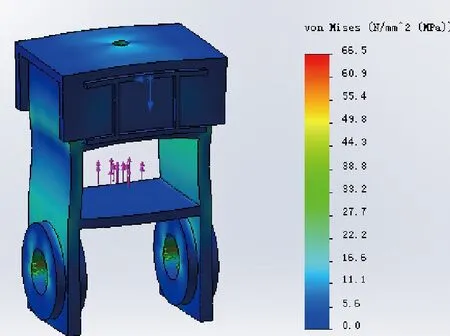

由上述计算结果可知(见图5),等效应力最大值均小于设计值295M Pa,满足要求。

图5 等效应力云图

3.4 下临时索选型

下临时索采用精轧螺纹钢、连接装置、钢丝绳组合型式。

钢丝绳采用公称直径32 m m,抗拉强度1 770 M Pa纤维芯6×37+FC圆股光面钢丝绳,共计采用4束,单束4道钢丝绳组成。

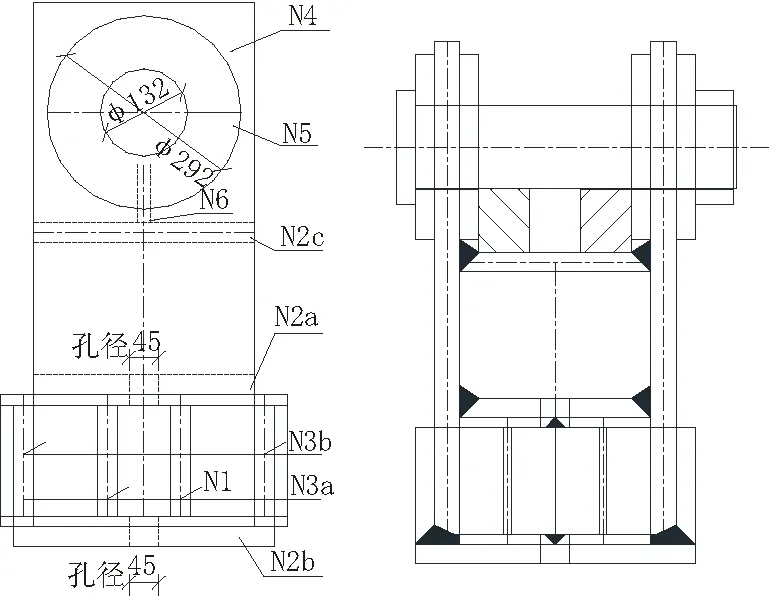

3.5 梁底保护垫板设计

梁底保护垫板立面和侧面见图6。

图6 立面图和侧面图

梁底保护垫块材料Q345B,由钢板拼焊组成主要承力构件。

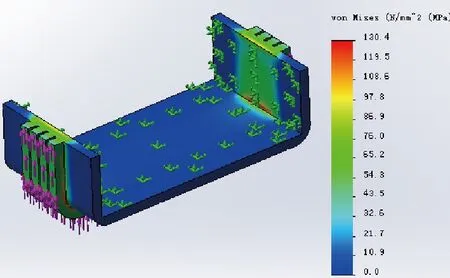

由上述计算结果可知(见图7),等效应力最大值均小于设计值295 M Pa,满足要求。

图7 等效应力云图

4 临时兜吊体系的试验测试

4.1 拱肋抱箍抗滑性能试验测试

试验为室外试验,拱肋抱箍抗滑试验采用制作同等尺寸的两根上弦钢管结构的方法模拟抱箍抗滑受力情况,两套抱箍上分别焊接千斤顶反力座,采用张拉预应力精轧螺纹钢加载,模拟抱箍抗滑受力情况。试验工况模拟短吊杆处抱箍抗滑情况。

高强螺栓按中间至两侧分别对称分级拧紧顺序,初拧至施工扭矩50%,复拧等于初拧扭矩,终拧至施工扭矩100%。

试验张拉设备采用油泵及千斤顶加载,能实现准确加载,并实时记录加载数值。试验装置见图8。

图8 抱箍抗滑试验

利用千斤顶张拉精轧螺纹钢对抱箍施加荷载,共分5级加载至设计张拉力,经测量无相对滑移,抱箍经试验能满足现场实际抗滑性能需要。

4.2 上横梁性能试验测试

采用2道临时兜吊上横梁对拉的方法模拟上横梁受力情况,2道临时兜吊上横梁之间设置钢箱,采用张拉预应力钢绞线加载,模拟上横梁受力情况。

试验张拉设备采用油泵及千斤顶加载,能实现准确加载,并实时记录加载数值。试验装置见图9。

利用千斤顶张拉钢绞线对上横梁施加荷载,共分5级加载至设计力375 kN,再分级卸载,经测量上横梁两型钢最大相对位移经卸载后恢复正常,构件各焊点良好,无裂纹,满足施工需要。

图9 上横梁加载试验

4.3 转换梁I性能试验测试

采用2道临时兜吊转换梁对拉的方法模拟转换梁受力情况,2道临时兜吊转换梁之间设置钢箱,采用张拉预应力钢绞线加载,模拟转换梁受力情况。

试验张拉设备采用油泵及千斤顶加载,能实现准确加载,并实时记录加载数值。试验装置见图10。

图10 转换梁I加载试验

利用千斤顶张拉钢绞线对转换梁施加荷载,共分5级加载至设计力,再分级卸载,经测量转换梁两型钢最大相对位移经卸载后恢复正常,构件各焊点良好,无裂纹,满足施工需要。

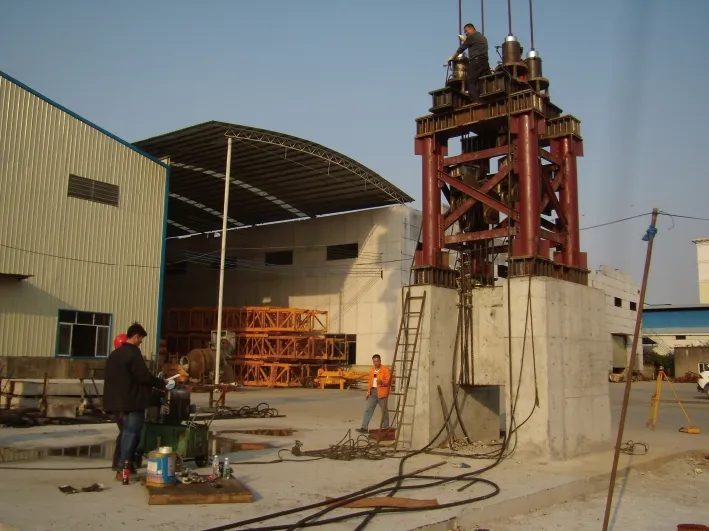

4.4 临时兜吊系统工艺试验测试

室外设置工字形试验台座,模拟钢丝绳临时兜吊系统兜住台座中间横梁部分,钢丝绳一端与连接装置连接,连接装置一端与预应力精轧螺纹钢筋连接,预应力精轧螺纹钢筋一端穿过台座上方井字转换梁,与千斤顶连接,驱动千斤顶张拉,依次反顶井字转换梁、钢支撑、台座上方转换梁、台座,实现钢丝绳临时兜吊系统加载。

试验张拉设备采用油泵及千斤顶加载,能实现准确加载,并实时记录加载数值。试验装置见图11。

经试验,1侧安装1根钢丝绳往返绕4道,一端通过成品铝合金压制接头锚固方式,另一端通过7个绳夹紧固锚固方式,可保证4道钢丝绳一起参与受力。

图11 工艺试验现场测试

利用千斤顶张拉精轧螺纹钢对转换梁施加荷载,共分5级加载至设计力,再分级卸载,经测量各构件最大相对位移经卸载后恢复正常,构件各焊点良好,无裂纹,满足施工需要。

5 结语

本文对此前提出的抱箍式临时兜吊系统[4]进行改进设计,主要针对下临时索及梁下钢构件部分进行改进,很好地解决了营业线内侧吊杆更换的突出问题,即梁底至铁路安全界限边缘高度较为有限,其最小高度为0.4 m。同时安拆方便,可周转使用。

另外,下承式钢管拱桥吊杆更换的临时兜吊系统的选型和设计,需结合拱肋构造型式、拱肋下施工空间、吊杆控制索力、吊杆长度、横梁构造型式及吊杆受力特点等因素综合考虑。施工时需在有效的测量和监控措施下保证临时兜吊体系与新、旧吊杆力系转换的同步性、均衡性。本文总结的临时兜吊系统设计方法、工程实践可为同类桥型吊杆更换和同类型临时兜吊系统的设计、施工提供借鉴。