某大跨度钢箱连续梁桥整体吊装仿真分析

李茂文

(南昌市城市规划设计研究总院,江西 南昌 330038)

0 引言

本文研究对象钢箱梁连续梁的设计方案为典型的大悬臂正交异性板钢箱梁,其钢箱梁施工过程为:在工厂加工成小节段,运输至箱梁拼接场,并采用运梁平车移运至拼接胎架上进行大节段拼接、检测和喷涂,并由台车经滑道从拼接台座滑移至出运码头前端,然后采用驳船装载运至桥位,在桥位处采用整片箱梁浮吊吊装就位并采用牛腿临时定位,最终进行测量精确定位和梁段焊接。上述施工过程为典型的跨海钢箱连续梁大桥大节段吊装装配方案,该方案施工过程中存在结构体系转换,同时施工过程的不同阶段梁段和辅助结构所受的荷载和边界条件均存在差异,因此为准确把握施工过程钢箱梁和辅助结构的受力特性,对钢箱梁的施工全过程进行三维仿真分析是非常必要的,该方法也是进行钢箱梁施工阶段受力机理研究最为有效的方法和途径之一。以一座跨海钢箱连续梁大桥为研究对象,研究有限元数值计算在跨海大桥钢箱梁整体吊装施工阶段仿真分析中的应用,具有重要的工程实践意义和借鉴参考价值。

1 工程概况

1.1 桥型布置

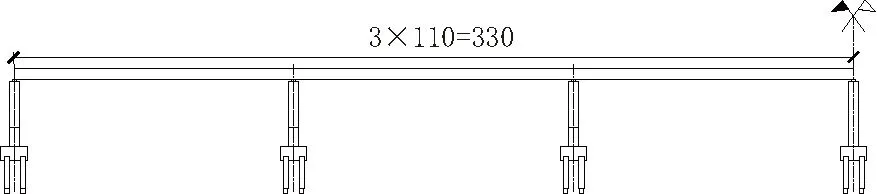

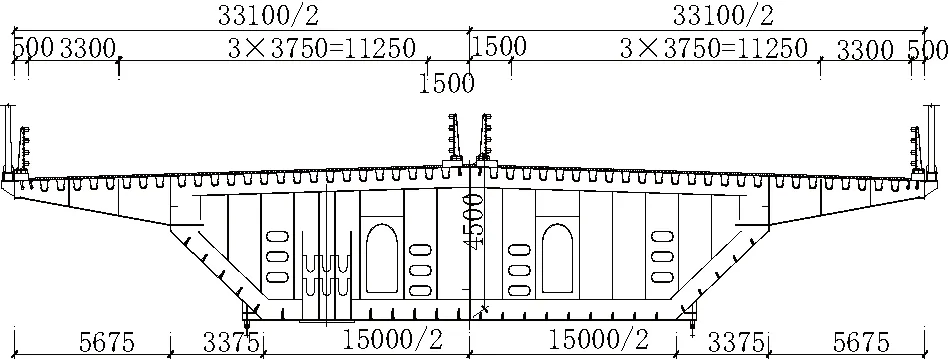

本文所研究对象为某跨海大桥的其中一联,此联采用6×110 m等截面连续钢箱梁形式,材料均采用Q345q。主梁采用带翼板钢箱梁,梁高4.5 m,梁宽段的桥面宽33.1 m,桥型布置如图1和图2所示。梁段各板件厚度参数见表1。

图1 桥型立面布置简图(单位:m)

图2 钢箱梁标准断面(单位:mm)

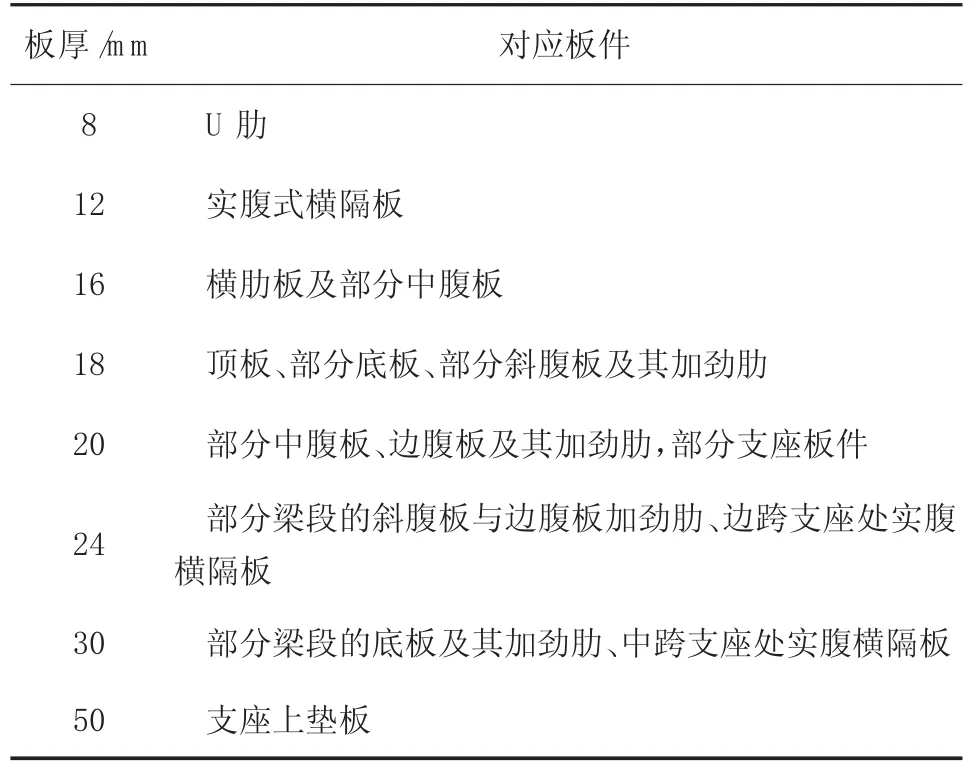

1.2 施工阶段

箱梁整体吊装施工阶段如图3所示。

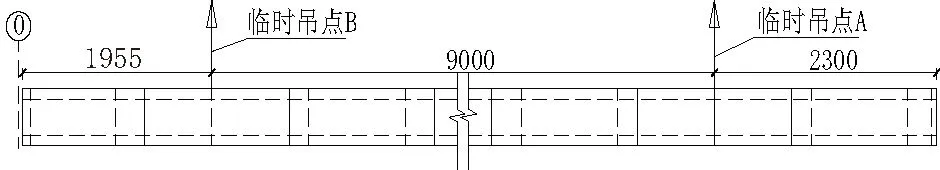

大节段吊装施工过程中存在大节段吊装和梁段安装过程中的安全问题,需要着重对于梁段吊装过程进行验算。在大节段起吊过程中,第一跨起吊梁段的长度最长,重量最大,故其起吊阶段受力最不利,因此选取第一跨梁段起吊阶段进行验算。第一跨梁段起吊示意图如图4所示。

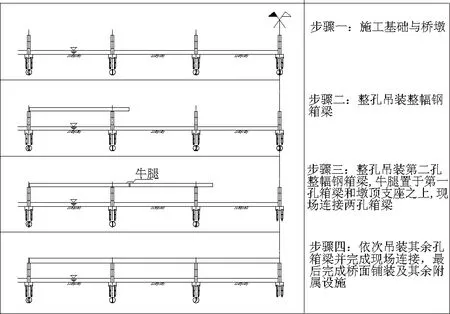

表1 构件尺寸参数

图3 箱梁整体吊装施工阶段示意图

图4 第一跨梁段起吊示意图(单位:mm)

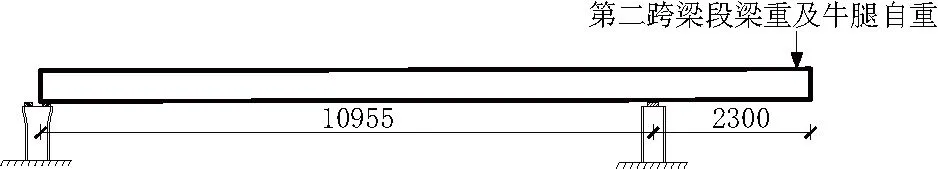

对于梁段安装阶段,由于第二、三、四、五跨节段的重量均相等,并且第六跨节段的重量稍小,因此选取第二跨梁段安装阶段进行验算。第二跨梁段安装的示意图如图5所示。此时,第二跨梁段悬臂端需安装牛腿,关于牛腿对于梁体的影响以及牛腿本身的安全性均需要进行验算。

图5 第二跨梁段安装工况示意图(单位:mm)

2 有限元模型

采用了ANSYS 12.1软件,建立了全桥的运营阶段分析模型,模型的板件尺寸、板件厚度等模型参数均严格按照设计图纸来模拟,有限元模型未考虑桥梁的纵坡和横坡。有限元模型单元均采用shel l 63壳单元进行模拟。

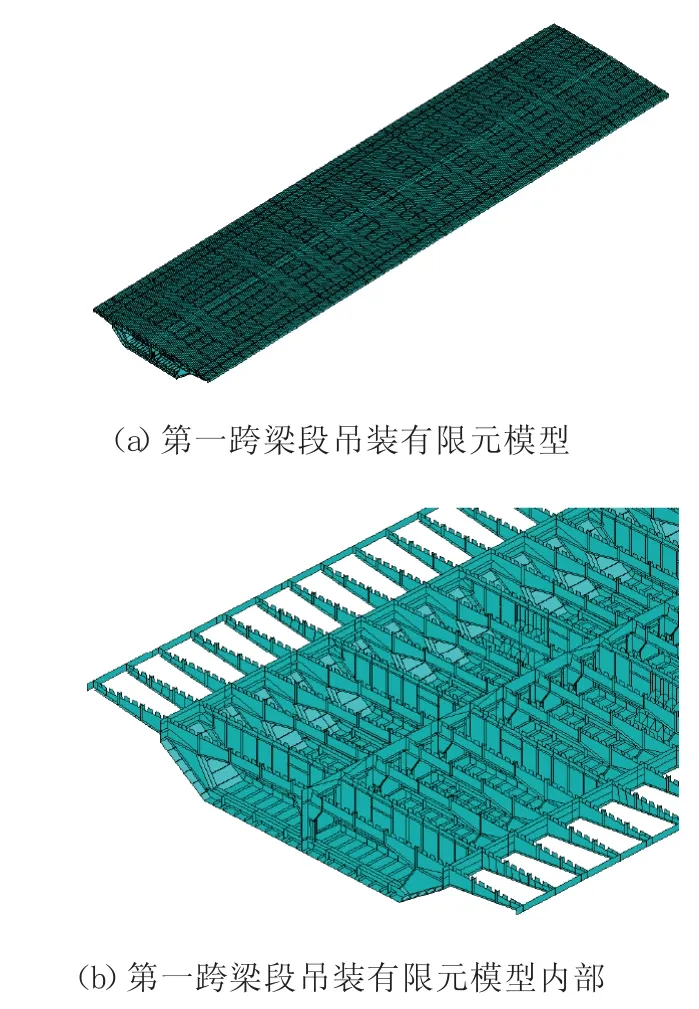

为了对第一跨梁段起吊阶段下梁体的安全性进行验算,建立了第一跨梁段起吊模型,此模型是严格按照实际梁段节段划分的第一跨起吊梁段进行建模,未进行对称建模等简化处理。模型共划分为390 699个单元、348 785个节点,如图 6所示。同时为了对第二跨梁段安装阶段已安装梁体的安全性进行验算,建立了第二跨梁段安装模型,由于在施工过程中第二跨安装阶段已安装梁段即为第一跨起吊梁段,故此模型与第一跨梁段起吊模型相同。

图6 第一跨梁段吊装有限元模型示意图

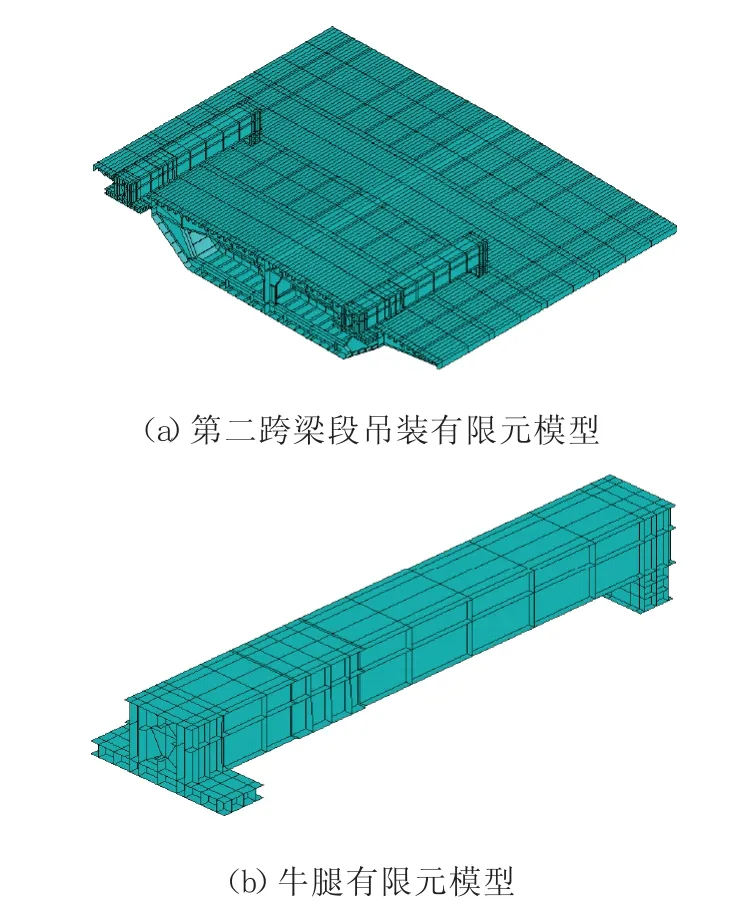

为了对第二跨梁段安装时牛腿和梁段悬臂段的安全性进行验算,建立了第二跨安装时牛腿验算模型。该模型包括两个牛腿构造和已安装梁段,已安装梁段为第二跨梁体的悬臂段,该模型共划分为390 818个单元、349 747个节点,如图 7所示。

3 施工阶段有限元计算分析

3.1 第一跨梁段吊装

图7 第二跨梁段吊装有限元模型示意图

为了确定较为合理的吊点横向位置,施工设计时进行了多次试验计算,并根据计算结果确定了最佳的横向吊点位置。限于篇幅,此处仅取试算过程中横向吊点位置距箱梁中心线11 975 m m的典型计算结果进行对比说明。

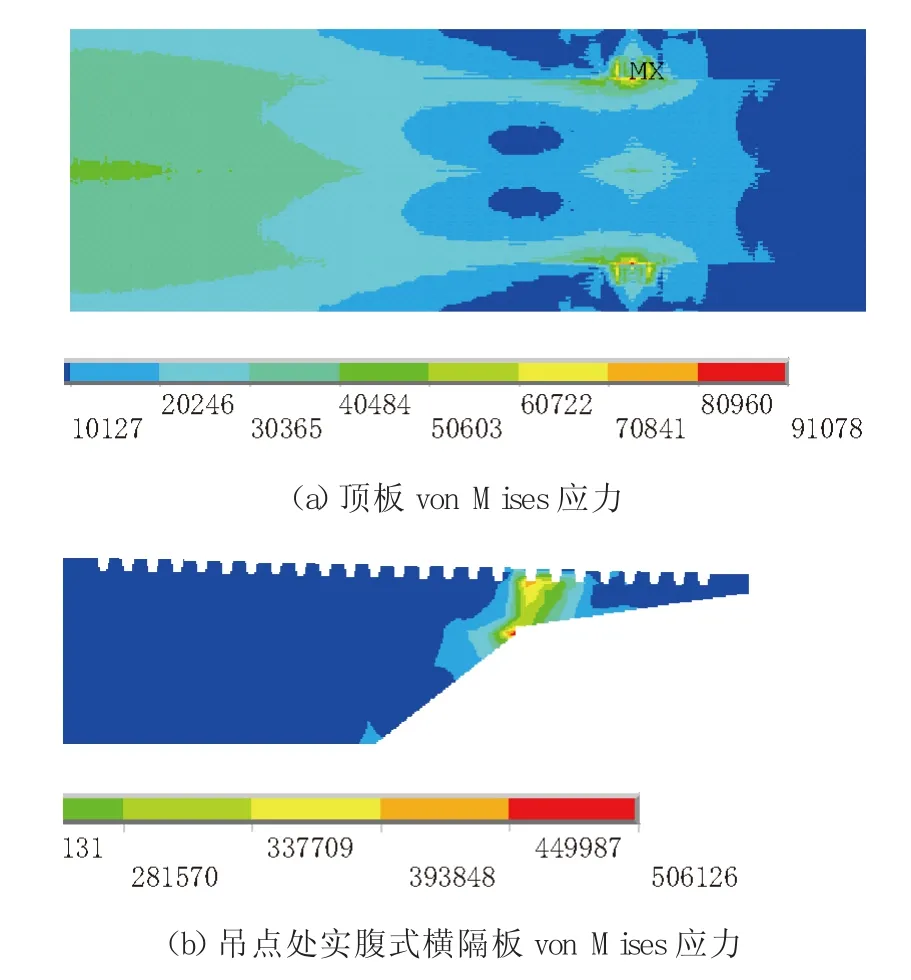

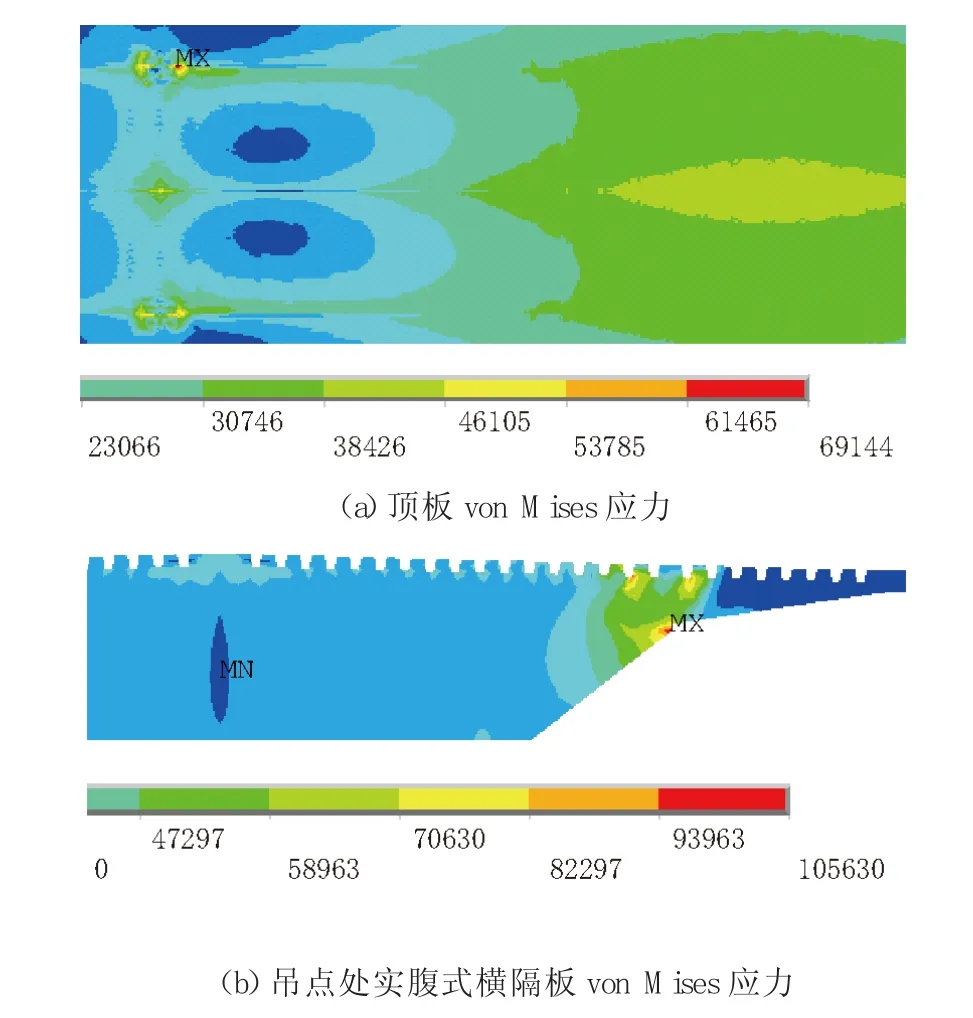

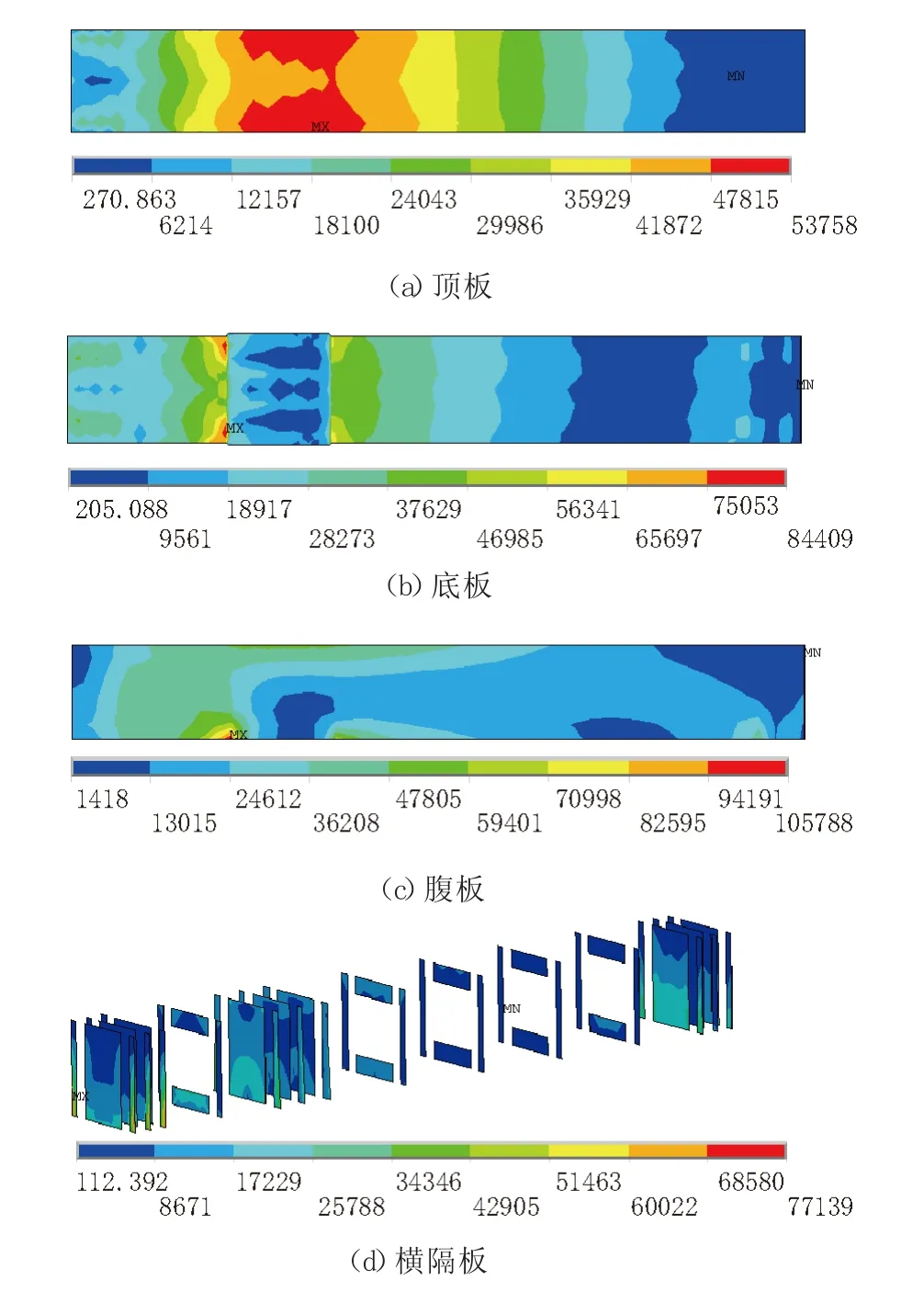

横向吊点位置为距离梁段横桥向中心线11 975 m m的计算结果,如图8所示。由图可知,顶板最大von M i ses应力为91 M Pa,实腹式横隔板最大von M i ses应力为506 M Pa,此时横隔板应力明显偏大,并且最大von M i ses应力出现在吊点位置处,需要对横向位置进行重新选择。通过移动吊点的横向位置,把其放在实腹式横隔板与中腹板的交接处,计算结果如图9所示。顶板最大von M i ses应力为69 M Pa,实腹式横隔板最大von M i ses应力为106 M Pa,此时横隔板应力得到明显改善。

图 8 横向11 975 mm时von Mises应力云图(单位:kPa)

图9 横向10 800 mm时von Mises应力云图(单位:kPa)

通过对比分析发现,对于第一跨梁段起吊阶段,吊点的横向位置放在实腹式横隔板与中腹板的交接处为最佳位置,即横向吊点位置为离箱梁中心线10 800 m m。

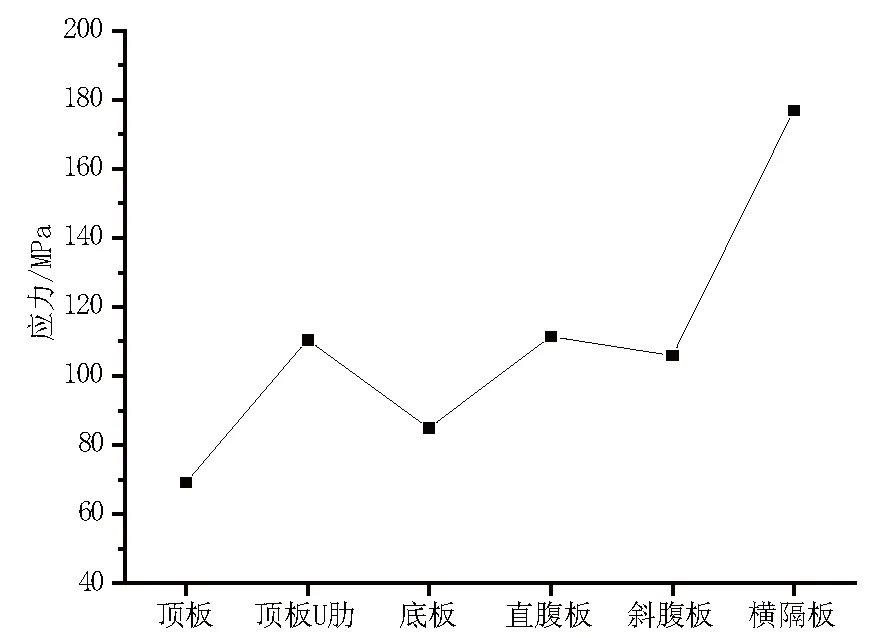

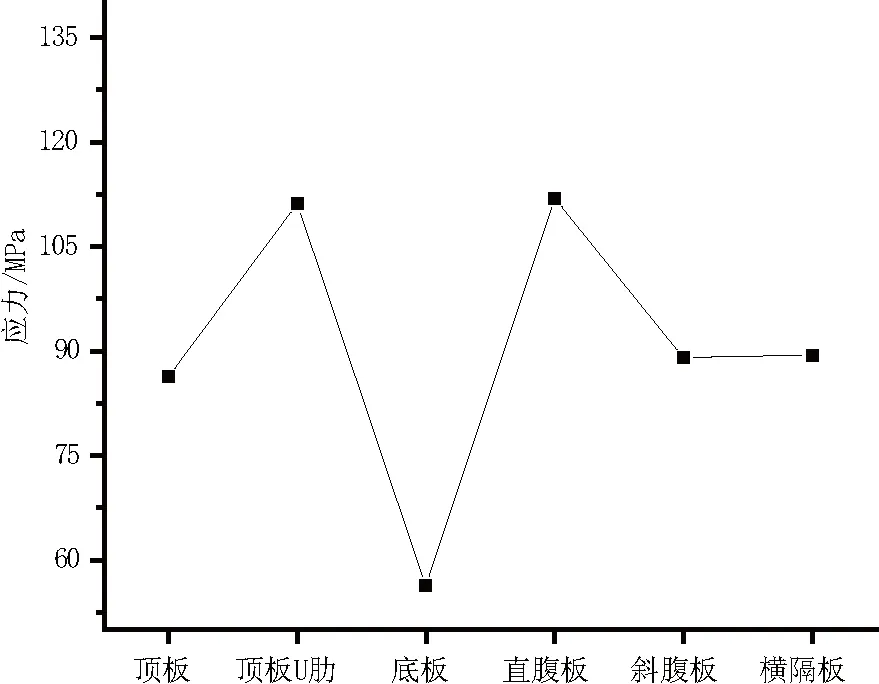

采用最佳吊点位置吊装第一跨梁段计算结果如图10所示。顶板最大应力为69.1 M Pa,出现在吊点A处;顶板U肋最大应力为111.0 M Pa,出现在吊点A处;底板最大应力为84.9 M Pa,出现在箱梁第一跨跨中处;直腹板最大应力为111.4 M Pa,出现在吊点B处;斜腹板最大应力为105.4 M Pa,出现在吊点B处;横隔板最大应力为176.9 M Pa,出现在吊点B处。从以上计算结果可知各关键板件的应力均满足规范和施工要求,但出现的位置却不同,计算时应予以关注。

图10 第一跨吊装各关键板件应力图

3.2 第二跨梁段吊装

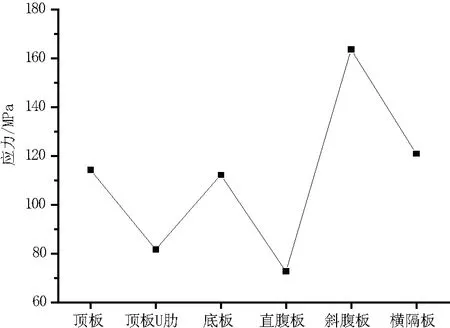

第二跨梁段吊装计算结果如图11所示。顶板最大应力为114.3 M Pa,出现在箱梁1#支墩处;顶板U肋最大应力为81.7 M Pa,出现在箱梁1#支墩处;底板最大应力为112.2 M Pa,出现在箱梁1#支墩处;直腹板最大应力为72.7 M Pa,出现在箱梁1#支墩处;斜腹板最大应力为163.6 M Pa,出现在箱梁1#支墩处;横隔板最大应力为120.9 M Pa,出现在箱梁1#支墩处。从以上计算结果可知各关键板件的应力均出现在箱梁1#支墩处,这主要是由于架设第二跨箱梁焊接完成前第一跨箱梁“伸臂”处于悬臂状态造成的。总体来看,第二跨梁段吊装时各板件应力满足规范和施工要求。

图11 第二跨吊装各关键板件应力图

第二跨梁段悬臂端需安装牛腿,关于牛腿对于梁体的影响以及牛腿本身的安全性均需要进行验算。第二跨梁段计算结果如图12所示。

图12 第二跨箱梁各关键板件应力图

第二跨梁段吊装阶段牛腿计算结果如图13所示。顶板最大应力为53.7 M Pa,底板最大应力为84.4 M Pa,腹板最大应力为105.7 M Pa,横隔板最大应力为77.1 M Pa。从以上计算结果可知各关键板件的应力均满足规范和施工要求。

图13 牛腿各关键板件应力图(单位:MPa)

4 结语

(1)吊点的横向位置放在实腹式横隔板与中腹板的交接处,为大跨度箱梁吊装最佳位置。

(2)钢箱梁连续梁在整体吊装施工过程中应力满足规范和施工要求。

(3)牛腿在钢箱梁连续梁整体吊装施工过程中应力满足规范和施工要求。