全装配式预制拼装技术在软土地区城市明挖地下道路隧道中的应用研究

陈鼐基,张银屏,胡哲斌

(1.上海市城市建设设计研究总院(集团)有限公司,上海市 200125;2.上海建工四建集团有限公司,上海市 201103)

1 背景介绍

土木及建筑结构的预制化建造,是实现建筑工业化制造的重要途径[1]。不仅产品质量有保障,还可简化现场作业,减少施工噪声、振动、泥浆等环境污染,有利于节能减排与提高效率[2]。然而,道路隧道预制装配式施工的成熟做法局限于盾构区间管片,而采用明挖法施工的隧道及隧道内部结构等,仍然以现浇钢筋混凝土结构为主。

另一方面,城市地下道路隧道的施工方法正逐步采用盾构法施工,如上海的北横通道工程[3]、深圳的春风隧道工程[4]等。然而,由于城市核心区周边建设成熟,环境限制条件繁多,盾构法隧道在许多时候无法实施。明挖法隧道有着设置灵活、施工方法成熟等优势,其应用仍无法避免。

因此,针对预制拼装技术在明挖法地下道路隧道中的应用研究是十分必要的。其中,软土地区实现明挖地下道路隧道预制拼装技术是最为困难的,目前国内还尚未有类似工程案例。

本文将以《复杂环境下明挖隧道工程绿色工业化智能建造关键技术研究》科研课题为背景,结合上海某工程,研究全装配预制拼装技术在明挖法地下道路隧道应用过程中面临的问题,并提出相应解决思路。

2 工程案例简介

示范工程位于上海市中心城区内,全线采用明挖地道的形式,隧道段总长2.8 km,设置有2对出入口匝道。其中,全线选取约100 m长的路段作为全装配式预制拼装技术的示范段。图1为工程平面布置图。

图1 工程平面布置示意图

该段示范段建设规模为双向4车道,车道净空为3.5 m,为小车专用道,结构外宽20.2 m,结构总高度6.65 m。线路平面曲线半径为2 100 m,纵向坡度为0.75%。该段地面红线宽度为50 m,现状地面交通为双向8车道,施工期间缩减为双向6~7车道。

3 预制拼装技术应用难点

软土地区明挖法施工的城市隧道若采用预制拼装技术,将面临诸多新的问题,主要体现在以下两个方面:

(1)相比于目前广泛采用预制拼装技术的综合管廊,道路隧道的尺寸过大,约为管廊尺寸的2倍(以常见的4车道隧道断面和3舱的综合管廊断面比较),隧道结构的轮廓和断面厚度造成预制构件重量和尺寸过大,难以实现预制化。

(2)软土地区的明挖隧道基坑内部支护密集,格构柱林立,城市中心的地面交通拥挤,给预制构件的吊装、运输造成巨大困难。

基于上述两点,软土地区地下工程预制拼装技术主要包含两种拼装模式,分别为全装配结构和装配整体式结构[5-6]。本文将仅就全装配结构进行研究。

4 结构分块型式研究

全装配式结构,指将地道结构分解为多个小块构建,在工厂内分别预制相应构建,最后在现场拼装的一种模式。

全装配式的优点在于可以根据基坑围护结构布置需要,合理调整结构预制的尺寸,来满足现场吊装需求。由于均采用工厂化预制,所有构建的质量均能得到保证,避免了大面积现浇混凝土结构时出现的结构裂缝等问题。

对于小尺寸地下结构,全装配式结构可以预制整个断面,保证断面的整体性,现场仅需进行纵向拼装即可形成完整的结构。小断面的地下综合管廊常采用该种技术,如图2所示。

图2 地下综合管廊全装配式结构

但地下道路隧道结构尺寸断面较大,一般单相双室的隧道结构,其结构总跨度在20 m以上,随着车道数量的增加结构跨度甚至会超过30 m。以20 m跨度的结构进行计算,全断面预制时,每延米结构自重接近100 t,对现场吊装要求极高。地下道路通常建设在城市核心地区,周边建设条件受到诸多限制,因此全断面预制的可行性并不高,需将结构切分为更小的小块进行预制。

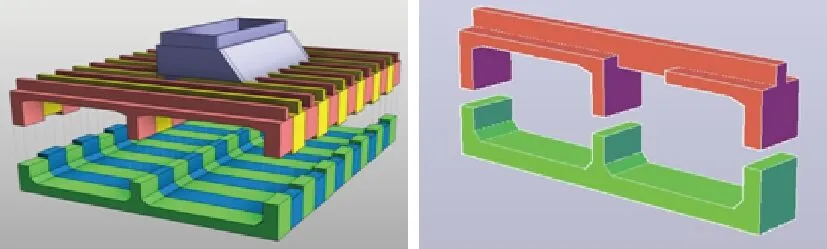

以双向4车道断面为例,将每个断面地道分解为上下两块结构,形成两个“山字形”构建,构建宽度为2.5 m,高度为2~4 m,顶部设置横梁和通风井结构,如图3所示。构件防水采用弹性密封垫的方式止水,隧道纵向采用预应力张拉压紧,上下构件采用斜螺栓抗剪,预留手孔操作。

图3 全预制装配式分块型式

5 结构预制技术

预制管节钢筋在工厂胎架上绑扎,胎架精度要求控制在±2 m m范围内。为满足管节拼装的要求,在胎架固定侧模设置有限位装置对纵向波纹管进行定位,保证安装精度控制在±2 m m范围内,管节钢筋笼成型采用点焊和绑扎。管节钢筋成型后安装波纹管定位,保护层垫块和波纹管在出厂前安装位,浇筑混凝土前,在波纹管内插入加劲管防止变形。图4为钢筋加工厂。

图4 钢筋加工厂

混凝土浇筑采用短线法生产。短线法生产可以在既有模板精度的条件下,最大限度减少因模板误差造成的结构拼装困难,更利于现场吊装作业。具体生产流程如下:生产第一榀管节N-S#(第N节上部)时,一侧用固定端模,另一侧用活动端模,混凝土浇捣并养护后,拆除活动端模,移出第一榀管节N-S#→吊运第二榀管节(N+1-S#)底模及钢筋笼就位到固定端模的一侧→将第一榀管节N-S#已养护好的管节移回到原活动端模的位置代替活动端模,密贴浇捣第二榀管节(N+1-S#)并养护→将已养护好的第二榀管节(N+1-S#)移出,再吊运第三榀管节(N+2-S#)底模及钢筋笼仍就位到固定端模→将已养护好的第二榀管节(N+1-S#)的节段梁移回到原活动端模的位置,即密贴浇捣第三榀管节。如此,反复循环进行密贴浇捣生产。图5为全预制装配式混凝土浇筑方案。

图5 全预制装配式混凝土浇筑方案

6 节段拼装

6.1 节段拼装主要步骤

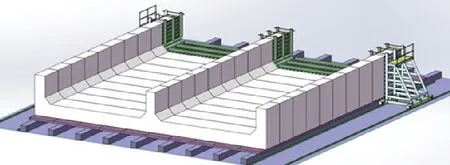

节段拼装主要采用顶进的形式,分为以下步骤:(1)施工地道围护结构,等其强度达到相应要求后,进行基坑开挖;(2)基坑开挖出25 m后,施工基坑垫层、钢筋混凝土基础,布置滑轨;(3)将单个管节(2.5 m)吊至拼装平台,由液压千斤顶将管片平移2.5 m,吊装下一片管片,直至拼装成25 m;(4)将10榀管节固定,进行预应力等张拉,形成一个施工段;(5)基坑开挖与底板浇筑、滑轨布置等施工继续进行;(6)施工反力后靠背,安装千斤顶,将拼装完成的25 m通道段沿已施工完成的钢筋混凝土基础及滑轨向东顶推;(7)逐节拼装,直至全部管节顶推平移至设计位置;(8)浇筑滑轨至底板间混凝土,装配式地下通道实现贯通。

6.2 滑道布置

顶推时滑道布置是关键。对基坑底部利用旋喷桩对地基进行处理,然后施工滑移筏板,筏板配筋考虑施工管片荷载和平移时需要提供的顶推反力。筏板高度为1 100 m m,顶推反力后背钢筋与筏板顶部钢筋综合考虑,这样平移推力和自身的摩擦力形成一个自平衡受力体系。此种反力后背在房屋平移中已有成熟并成功的应用先例。下轨道施工时,要严格控制滑道预埋钢板的平整度,相邻2 m范围内,平整度高差应为2 m m。

在管节底部设置定制的四氟滑板,单块滑板用5 m m四氟板、5 m m钢板及橡胶在支座厂定制而成,成品厚度为15 m m,以保证四氟板的性能稳定,不至于在滑移过程中产生蠕变现象而失效。该种滑移块在重量5万t的大同展览馆平移中有过成功应用。四氟滑板与滑道预埋钢板间涂抹硅脂油,作为滑移面。每个管片下布置5块滑块,单块滑块平面尺寸为300 m m×2 500 m m×15 m m。滑块与管片底部利用粘钢胶粘结,以保证平移时不至于滑脱。图6为四氟滑板及顶推的工程实例。

图6 四氟滑板及顶推的工程实例

根据道路纵坡计算管节平行和垂直于滑移面的两个分力。垂直滑移面的分力是产生摩阻力的来源,平行于滑移面的分力将成为管节向东滑行的牵引力。根据两个分力的大小,选择摩擦系数适宜的滑板,将管节与滑轨之间的摩擦力人为控制在管理重力平行于滑轨分力的1.5位左右。

考虑混凝土局压等影响,在每个滑道布置2台200 t的液压千斤顶,沿管节全宽安装10台200 t千斤顶,保证千斤顶顶力轴线走向与滑轨一致。顶推施工采用PLC同步控制系统进行控制,确保顶力与油缸行程完全一致。

7 结论

(1)全装配式预制拼装技术是实现明挖地下道路隧道工业化制造的途径之一,不仅可以提高结构本体质量,还可简化现场作业,减少施工噪声、振动、泥浆等环境污染,有利于节能减排与提高效率。

(2)全装配式结构分块型式应根据结构断面型式而定。对于小断面结构可以采用全断面预制的型式;对于大断面结构,则需要根据断面尺寸将结构进一步拆分;对于双向4车道断面,将每个断面地道分解为上下两块结构,形成两个“山字形”构建,构建宽度为2.5 m,高度为2~4 m。

(3)采用短线法生产管节,在模板精度一定的条件下,最大限度减少因模板误差造成的结构拼装困难,更利于现场吊装作业。