基于结构拓扑优化的龙门加工中心滑枕优化设计

陈 敏,毛璐瑶,施 维,莫爵贤,林建新,吴智恒※

(广东省智能制造研究所,广东广州 510070;2.广州鑫南数控科技有限公司,广东广州 510000)

0 引言

加工中心作为重要的数控机床产品,是我国汽车、航空航天、精密模具等行业领域急需的关键设备。但目前国内开发的龙门加工中心产品与国外同类产品比较,在设计技术和产品性能方面都存在较大的差距,在基础理论和关键技术的深入系统研究方面更显缺乏。为得到加工中心的良好的性能,需要对其进行优化设计。目前国内对加工中心的设计主要是以经验设计为主,这使得加工中心的性能并没有得到更大发挥,也使得我国的加工中心水平始终无法赶超发达国家的水平。结构拓扑优化能在给定的外载荷和边界条件下,通过改变结构拓扑使结构在满足约束的前提下性能达到最优,在优化中能产生新的构型。在产品概念设计阶段,充分利用拓扑优化技术对产品进行优化设计,结合已有的设计经验,可设计出满足要求的零件。本文作者利用结构拓扑优化技术对某龙门加工中心的滑枕进行优化设计,并对优化后的结构进行验证分析,获得受力和刚度更加合理的滑枕结构。

1 优化方法的选择

目前常用的连续体结构的拓扑优化方法有变厚度法、变密度法及均匀化方法。

变厚度法:以单元厚度为设计变量,通过删除厚度处于尺寸下限的单元实现结构拓扑的变更,避免均匀化方法中构造微结构的麻烦,因此可以较为方便地解决平面拓扑优化问题,但无法运用于三维结构中。

变密度法:定义取值范围为[0,1]的相对密度μ,将优化目标用相对密度μ的显性函数表示,然后运用数学规划法或优化准则法求解。由于优化过程中不直接删除材料,对于具有中等大小相对密度的单元,是否删除就变得难以抉择。

均匀化法:在拓扑优化中引入所谓微结构,该方法以空孔尺寸为设计变量,以空孔尺寸的消长实现微结构的增删,从而改变结构拓扑。均匀化方法是比较流行的方法,拓扑优化后单元的密度值是介于0~1之间的连续值,得到的是一种比较模糊的拓扑结构。

拓扑优化获得的最优拓扑结构形式只考虑到结构的强度,还需要在拓扑优化的基础上根据制造工艺、装配关系等设计要求重新设计新结构。拓扑优化在机床的结构设计中已经得到广泛应用。滑枕通常一次成型,属于连续体结构,其刚度性能直接影响到机床的加工精度。因此,本文采用拓扑优化方法对加工中心的滑枕进行优化设计。

2 滑枕模型

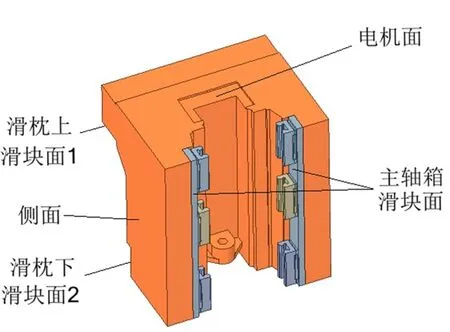

滑枕外部与其它零件装配面比较多,主要包括主轴箱滑块安装面、滑枕上下滑块安装面、电机安装面,在拓扑优化中将这些面分离出来作为非优化区,以保证优化后的结构能够与其他零件正常装配。滑枕内部结构应设计成筋板结构,在保证强度和刚度足够的条件下减轻滑枕的重量。滑枕的几何模型如图1所示。

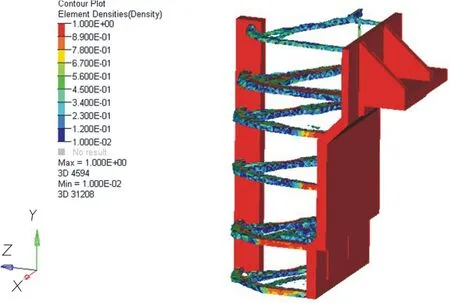

在建立滑枕优化模型时,需要对滑枕结构进行模型简化,利用对称性简化滑枕,取一半模型进行优化,去除模型中不必要的结构,采用均匀化网格,网格大小能完全体现模型特征。滑枕主要材料特性有弹性模量2.1×105MPa、泊松比0.3、密度7.9×10-9t/mm3。在Hyperworks软件中导入模型,结合实际装配要求,把滑枕的模型分为设计区域与非设计区域两部分。对设计区域,其结构包络原始结构的布置空间,使材料在此空间内按优化要求可以重新分布;对于非设计区域,其结构形式与外形均不改变。选取实体单元对设计区域与非设计区域划分网格,网格大小为20 mm,单元总数目为66 258。滑枕优化模型如图2所示。

图1 滑枕几何模型

图2 滑枕优化模型

3 滑枕的有限元分析和优化

滑枕所承受的力除了自重外,还要承受加工时工件对刀具反作用力,以及由于主轴箱和电机等零件的悬挂而产生的倾覆力矩。主轴箱和电机总重量0.9 t都是靠滑枕支撑,因此,在滑枕顶部施加重力和相应的力矩,施加对称约束,并约束滑枕与横梁配合面,在OptiStruct中进行求解。滑枕计算结果如图3所示,滑枕质量为4.3 t,顶部最大的变形为0.07 mm,变形比较大,需要对其进行结构优化,使滑枕刚度提高,重量减轻。

图3 滑枕变形

通过对滑枕初步分析发现,滑枕上部变形比下部稍大,说明上部刚度偏弱,因此适当增加上半部内部筋板的厚度。将滑枕的内部都指定为设计区域,设定拓扑结构的极限尺寸,以滑枕的最大变形为约束条件,质量最小为目标,在OptiStruct中求解得到拓扑优化结果如图4所示,从拓扑结果中很容易看出内部筋板设计思路还有哪些地方可以去除材料。

图4 第23次迭代和密度值为0.35拓扑结构云图

4 优化后的滑枕

4.1 优化后的滑枕结构

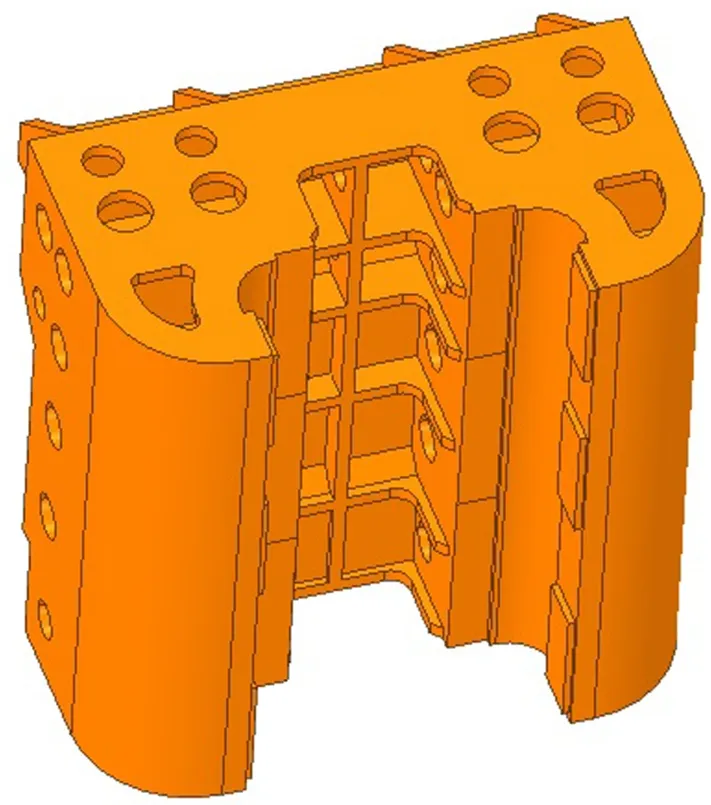

经过对滑枕拓扑优化结果进行仔细分析,结合制造工艺和装配要求,对初始模型进行改造,在适当的位置开孔,得到的滑枕整体效果如图5所示。

4.2 优化模型验证分析

优化的滑枕结构需要进一步计算分析,保证结构的应力分布均匀,提高使用寿命。重新划分网格,加载原模型相同的约束和载荷,在OptiStruct中进行求解,获得变形结果,如图6所示。新设计的滑枕质量为3.76 t,与原始结构4.3 t相比,质量减少12.55%。顶部最大的变形为0.046 mm,与原始结构0.07 mm相比,刚度提高了34.3%。计算结果表明:滑枕结构经过优化设计后,刚度提高,同时滑枕的重量也减轻,达到优化设计的目的。

图5 优化设计后滑枕几何模型

图6 优化设计后滑枕变形

5 结论

对龙门加工中心滑枕的结构进行有限元分析,在OptiStruct中对滑枕结构进行拓扑优化设计,获得优化的滑枕结构。最后对优化后的滑枕进行验证分析,结果表明优化后的滑枕结构刚度更高,重量更轻,节约原材料的使用,降低设计开发周期和经济成本,为后期对滑枕的进一步设计提供理论基础。