冷锻工艺之镦锻与型锻

■ 卢险峰

扫码了解更多

冷锻基本工序名目繁多,20年前笔者给出的构成框图,将其分为单一变形工序与复合变形工序两大类。其中,单一变形工序按其坯料的变形方式、方法归总为七组:镦锻、型锻、挤压、模锻、压印、整径与变薄。本文先对前两种基本工序作些简要介绍。

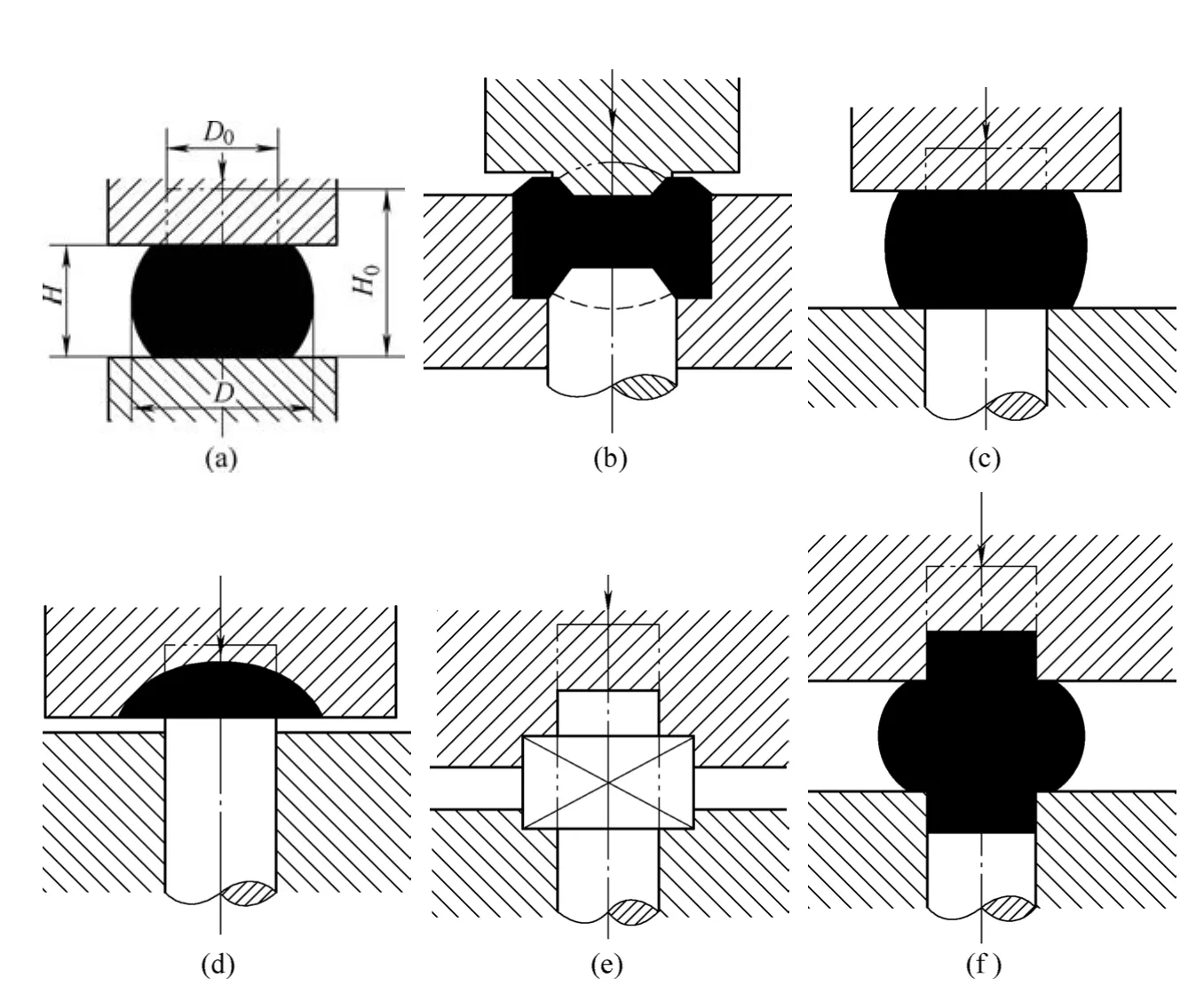

图1 镦锻示意

一、镦锻

冷镦锻的定义:利用冷锻设备施给的压力,在冷锻模具工作零件—冲头与凹模之间,使金属坯料的整体或其一部分由轴向压缩转为横向明显扩展的一种冷锻加工方法。其特点是坯料的横截面积增大。

依据坯料变形部位不同及冲头、凹模工作部分形状相应的不同,镦锻可分为: 镦粗(整体镦锻),如图1a、图1b 所示;顶镦(镦头),如图1c、图1d所示;中间镦粗,如图1e、图1f 所示。

各种镦锻方法可加工出不同的冷锻产品零件,就连日常生活中时常可见的螺母、螺钉、铆钉及双头螺栓类零件,也都要分别经镦粗、镦头及中间镦粗而成形。

现今镦锻加工中,整体镦粗是先制备(切断) 好坯料,然后镦锻成形的。而顶镦与中间镦粗,多为先将棒料、线材镦锻成形,再行切断而获取工件。如在使用某些自动镦锻机进行顶镦或中间镦粗(包括多道镦锻成形工序) 的加工过程中,最后工序才是切断。

1. 镦粗

(1)镦粗变形的特点 镦粗,即整体镦锻,是使整个坯料由轴向压缩转为横向扩展的一种镦锻工序。且从变形实质上来看,其是镦锻加工中最为典型的基本工序。不仅如此,模锻、挤压等工序中也都含有镦粗变形。

如图1a所示,高度为H。直径为D0的坯料,在冲头与凹模间被轴向压缩为高度H、直径为D的工件,这就是镦粗变形的示意。也称此为自由镦粗。

镦粗过程中,虽然整个坯料参与变形,全为变形区,但在各个部位上变形是不均匀的。镦粗变形划分三个区位的理论及其各个区域主应力分布简图模型,可参见有关图书资料。

对于镦粗变形的度量,有两个参数是这样定义的:

①高径比:坯料的高度H0与直径D0之比,记为

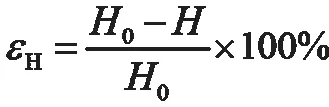

②镦粗率:镦粗前后高度变化与原始高度之比,记为

镦粗率εH是一种相对应变,是对镦粗变形程度的一种度量。与板料冲压中少用相对应变、多用对数应变道理一样,各种冷锻加工工序的变形程度也应该多用对数应变来度量。故镦粗率的另一种定义为镦粗前、后高度之比取对数,记为

以上两式均表明,镦粗率愈大,镦粗变形程度也愈大。有关手册资料上可以查到经验数据。

(2)镦粗变形可能产生的缺陷 镦粗件常见的缺陷主要有以下6种:①纵向弯扭。在镦粗及镦锻中,坯料因被垂直压缩、产生失稳而出现一种弯扭的现象,称这种现象为纵向弯扭。②表面折叠。在冷锻变形过程中,坯料相邻表面重叠在一起而压入表层的一种缺陷叫表面折叠。 ③表面裂纹。裂纹是指连续体的金属出现不连续而开裂的现象。镦粗体表面裂纹主要表现为纵向裂纹与斜向裂纹两种情况。④内部裂纹。这是指产生在镦粗体内部的裂纹。镦粗体内部裂纹除了有纵向裂纹和斜向裂纹以外,有时还有横向裂纹。⑤鼓形。鼓形(鼓肚)是镦粗变形规律的表现,不应该算作镦粗的缺陷。但是,对于外侧面要求平直的镦粗制品,存在鼓形当然是一种质量问题。⑥附加应力与残余应力引起的裂纹。此乃因变形体变形不均匀而导致。

既然有缺陷产生,必然有对策防预。生产实际中也早出现了很成熟的一些预防方法、经验。需要提及的是:冷镦粗变形过程中所产生的上述6种缺陷,在热镦粗中同样可能产生;而热镦粗变形过程中还可能因加热(引起的过热、过烧及氧化皮等)原因而导致出现的缺陷,在冷镦粗中则是不存在的。

2. 顶镦

顶镦,亦称为镦头。顾名思义,是坯料端头的一部分材料由轴向压缩转为横向扩展的一种镦锻工序。

比较图1c、图1a可知, 两者很类同,仅其H0高度不同。因此,顶镦的变形本质与特点与镦粗工序完全相同,其出现质量问题的原因及预防方法也应该与镦粗工序相同。但是,在模具工作部分的设计有一些特点,主要是:① 凹模要有夹持好坯料不变形部分功能,其孔口边缘应成圆角。② 顶镦平端和圆柱头部,冲头工作部分的形状与镦粗模冲头相同。③ 顶镦外凸曲面形镦头件时,冲头工作部分的形状要有相应的内凹曲面形状。④ 当顶镦件头部外曲面的端面的表面粗糙度要求不同时,冲头内凹中心处一般设计会不同。⑤ 当形状复杂的头部(如螺栓六角头等)要设计多次顶镦工艺和模具。

3. 中间镦粗

中间镦粗,很明显是使坯料的中间部位由轴向压缩转为横向扩展(两端均有材料不变形)的一种镦锻工序。

比较图1f与图1a和图1c,也容易知道,仅其H0高度不同。锻件的两端仍保留一段D0的高度。可见,中间镦锻的变形实质与镦粗及顶镦工序相同。

中间镦粗模具工作部分设计要点:① 凹模功能及工作部分设计原则同顶镦凹模。② 冲头工作部分要有容纳坯料不变形部分长度的相应内孔,且孔口边缘要成圆角。③ 要镦制中间成圆柱体形零件,应采用半封闭式镦锻方式,冲头与凹模应有相应的内形。④ 形状复杂的零件需要设计多次中间镦粗工艺和模具。

二、型锻

冷型锻的定义:利用冷锻设备的动力,在平端的冲头与凹模间,使金属坯料沿其横向压缩变形的一种冷锻加工方法。型锻的特点是坯料的横截面变薄。在实际生产中,这种加工主要是在锻锤的型砧上进行的,故取名为型锻。很明显,型锻的变形也包含有镦锻的特点。

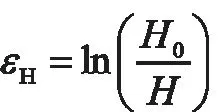

依据坯料变形部位的不同,型锻可分为两种基本工序:端部拔长(或展宽) 和中间压扁。如图2所示,其中,图2a为端部拔长件,图2b为中间压扁件,图中双点划线为原坯料形状。

我国北宋时期的“瘊子甲”之“冷锻”(我国古代发明的新名词、发展的新工艺)方法,应当是一种较为原始的型锻。当时,没有锻锤设备;所用的型砧中,上砧可能是类似榔头的东西,下砧可能有类似下面介绍的型砧类型的简易形状。“瘊子甲”一文中,“比元厚三分减二”乃成,完全有理由认定是镦粗率,即镦粗率公式的雏形。

在现今的生产实际中,热型锻比冷型锻要应用得更多些。

图2 型锻件示意

1. 端部拔长

端部拔长是使坯料的一端沿其横向压缩、轴向伸长的一种型锻工序。

拔长坯料常有矩形断面和圆形断面两种,如图2a所示。拔长与中间压扁工序多在锻锤上(如空气锤上)进行,冲头即为上砧,凹模即为下砧。每一次拔长都要经过坯料送进、冲头下压来完成。长度为L0的坯料,送进一段l<b(料的宽度)置型砧上;冲头下压,压下量Δh小于坯料高度h很多;然后,又坯料送进,冲头下压。

由此表明,拔长变形区坯料的变形与镦粗变形基本相似,故拔长变形的质量问题也与镦粗基本相同,但是,有两点特殊:

弯扭缺陷不严重 因镦粗高径比(这里是横向压缩时的厚度与宽度之比)不大。

裂纹诱发可能因素增多 因为拔长件要经过多次送进和压下的拔长操作,其间连接控制不好,会形成裂纹。

还可以拔长出非扁平形的工件。比如用圆形坯料,经过正方形到八角形的过渡,可拔长成更细的圆形件;用圆形坯料,通过用V形、圆弧形工作表面的冲头与凹模逐步进行拔长,也可获得更细的圆形件。在这方面,前人有很多经验积累。

2. 中间压扁

中间压扁是在坯料的中间部位沿其横向压缩而变薄的一种型锻工序。由图2b可知,中间压扁时,毛坯沿其轴向(即料长方向)仅有一小段l区参与变形,两边为非变形区。横向受压缩的变形区坯料,其扩展的方向当然是其他两个方向:宽度b方向和轴向l方向,这是由体积不变条件确定的。中间压扁主要有两种情况、两种设计。

(1)轴向延伸压扁 轴向延伸的压扁,须l<b。在进行l<b的条件下中间压扁时,由于变形区l部分与模具接触面有较大的、来自宽度方向的摩擦阻力的作用,阻碍了材料向宽度方向扩展。更重要的是相邻左右两区为不变形区,而在l区上下受压欲扩展时,受到了来自左右两区的一个剪切阻力的作用。这个剪切阻力,也和上述摩擦阻力的情况相同,产生宽度方面的压力而阻碍材料在宽度方向上的扩展,只能使其沿轴向扩展。即变形结果如图2b右图所示。

因此,对长毛坯的拔长操作,也如同这种中间压扁一样,采取由中间向一端分步进行的方法,都是基于对同一理论指导。在操作上,如图2a右图所示的端部拔长件,若第一次的拔长不从端部进行,也就可以型锻出一种中间压扁件。

(2)展宽压扁 在进行展宽压扁时,须l<b。在l<b的中间压扁中,由于上述的这种剪切阻力的作用减弱,且变形区端面上的摩擦阻力也有所减弱,使得变形能够沿宽度方向扩展。其变形结果如图2b左图所示。

同理,如图2a左图所示的端部拔长件,如果第一次拔长不从端部开始,而是从离端部一段距离开始,也有可能型锻出类似图2b右图所示的展宽压扁件。