鞍钢高炉低MgO炉渣生产操作实践

曾宇,张贤平,赵长城,李晓春,高德库

(鞍钢股份有限公司炼铁总厂,辽宁 鞍山 114021)

传统观点认为高炉炉渣中MgO含量在8%~12%时高炉具有良好的工艺性能,因此国内高炉普遍将MgO含量控制在8%以上。2015年9月,鞍钢股份有限公司炼铁总厂(以下简称炼铁厂)为降低生产成本,对烧结矿的配料结构进行了调整。在烧结配料过程中停配镁石,以降低烧结配料成本。停配镁石后,MgO仅由原料中的生石灰和混料提供,烧结矿中的MgO含量由2.0%下降到1.2%,MgO含量降低不会导致烧结矿质量的变化,但会造成炉渣中MgO含量的降低,引起炉渣粘度增加,进而增加高炉操作的难度。为了适应高炉低MgO炉渣的生产操作,炼铁厂采取了一系列相关措施,保证了高炉安全生产,并取得了较好的经济技术指标。

1 低MgO炉渣生产的可行性

为了确定在鞍钢现有原料条件下,高炉进一步降低炉渣中MgO含量的可行性,对影响炉渣粘度的因素和规律进行了分析研究。基于炼铁厂7座高炉的生产数据,铁水温度普遍在1 480~1 520℃区间,炉渣粘度仪温度控制在1 500℃和1 550℃两个温度点。配渣时,用现场高炉渣作为母渣,成分调剂依据现场高炉炉渣的化学成分,采用添加化学纯试剂的方式进行。

1.1 炉渣MgO含量变化

研究MgO含量变化对炉渣粘度的影响时,炉渣中Al2O3含量设定为11%,炉渣碱度1.245。不同温度下炉渣粘度随MgO含量的变化情况如图1所示。由图1可以看出,在设定条件下,渣中MgO含量在不同区间,对炉渣粘度的影响程度不同。当炉渣中MgO含量大于3%时,在1 500℃、1 550℃两个炉渣温度下,炉渣粘度均小于0.4 Pa·s,能够满足高炉冶炼要求。

1.2 炉渣Al2O3含量变化

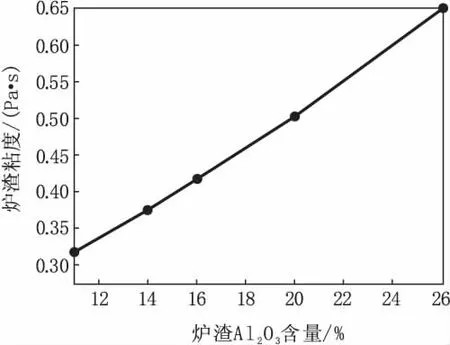

研究Al2O3含量变化对高炉炉渣粘度的影响时,炉渣中MgO含量设定为4%,炉渣碱度1.245。由于炉渣粘度随温度上升呈现下降趋势,选取较低的温度点1 500℃作为试验温度。炉渣粘度随Al2O3含量变化情况如图2所示。由图2可以看出,在设定条件下,随着Al2O3含量的升高,炉渣粘度逐渐增大。当Al2O3含量 达到16%时,炉渣粘度为0.416 Pa·s。行业内认为大高炉冶炼过程中,炉渣温度在1 500℃时,炉渣粘度在0.4 Pa·s以下,即可以满足高炉的正常 生产。因此设定条件下,Al2O3含量宜控制在16%以下。

图1 不同温度下炉渣粘度随MgO含量变化情况

图2 炉渣粘度随Al2O3含量变化情况

1.3 炉渣碱度变化

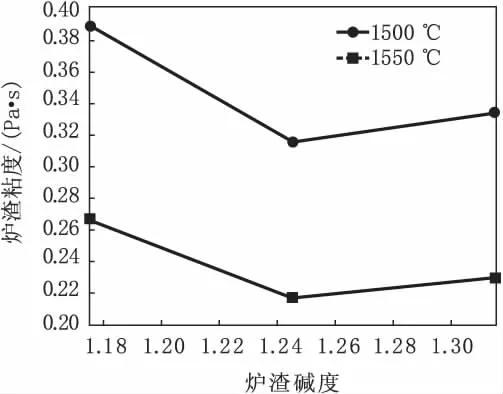

研究炉渣碱度对炉渣粘度的影响时,炉渣中MgO含量设定为4%,炉渣中Al2O3含量设定为11%。不同温度下炉渣碱度对炉渣粘度的影响情况如图3所示。由图3可以看出,在设定条件下,炉渣温度在1 500℃和1 550℃两个温度点,随碱度增大,炉渣粘度变化不大,且均低于0.4 Pa·s,可以满足高炉正常生产。

因此,在常规冶炼条件下,炉渣中MgO含量不低于4%、Al2O3含量不高于16%的炉渣均可以满足高炉生产的需要。

图3 不同温度下炉渣碱度对炉渣粘度的影响

2 低MgO炉渣冶炼的前提条件

2.1 合理的炉料结构

合理的炉料结构是高炉安全长寿、稳定顺行、指标优化的基础,鞍钢生产实践表明70%的高碱度烧结矿配加30%的酸性球团矿,焦丁比达到60 kg/t左右时是高炉冶炼较为理想的炉料结构模式。不仅可以有效改善料柱的透气性,而且还可以提高炉况运行的稳定性。考虑成本因素,需要配加部分生矿时,生矿入炉比例不宜大于10%,因为生矿热稳定性不好,生矿入炉比例过高会导致炉况的波动。生矿入炉前必须要进行严格的筛分,减少入炉生矿的粉末量。

2.2 改善焦炭质量

焦炭作为料柱骨架的作用在现代大高炉冶炼过程中显得尤为重要,对焦炭强度、反应性、反应后强度等指标的要求也更高。鞍钢五炼焦焦炉2014年11月完成改造,2015年11月实现全干熄焦生产。全厂使用焦炭干熄率由65%逐步提高到96%,焦炭强度指标M40由85.5%提升到87%以上,焦炭的反应性和反应后强度稳步提升。

2.3 提升烧结矿质量

(1)炼铁厂烧结原采用球盘工艺造球,由于球盘工艺落后,球盘造球混合料粒度不均,大粒级较多,使混合料粒度过大,垂直燃烧速度过快,烧结矿强度降低;而且球盘造球是在开放的空间,混合料热量损失很大。为了提升烧结矿质量,炼铁厂改为使用圆筒混合机造球,消除以上弊端。

(2)炼铁厂精矿槽空间小,铁料料种多,仅在三烧作业区,使用铁料品种最多时可达7种,日消耗铁料1万 t,而精矿槽总槽存为2.4万 t,每种料的平均最大槽存不过4 000 t。受到受料槽翻车能力限制,以及一些突发情况影响,任何一种铁料到达情况不好都会影响烧结矿质量,造成质量大幅度波动。混匀料场投入使用后,解决了上述问题。

(3)炼铁厂高炉来料成分波动大。三烧作业区烧结原料为11种,每种原料的成分波动都会带来质量的波动;同时,物料的化验存在滞后性,往往是化验结果显示原料成分发生变化时,此种原料已经使用并变成烧结矿了。混匀料场投入使用后,很好地解决了这个问题。

3 低MgO炉渣冶炼采取的措施

高炉在使用低MgO炉料后,炉渣中MgO含量下降,依据对高炉低MgO炉渣生产可行性的分析研究,炉渣中MgO含量降低后,炉渣的黏度升高,流动性下降。渣中MgO含量低于4%时,铁水物理热水平对炉渣的流动性影响很大。炼铁厂在使用低MgO结构的炉料时,对高炉的送风制度、热制度和操作制度进行了调整。

3.1 送风制度调整

在送风制度方面,对高炉风口面积进行了调整,缩小送风风口的面积,提高鼓风动能;将边中平衡型的煤气流分布,调整为以中心煤气流为主,边缘煤气流为辅,中心畅通、边缘稳定型的煤气流分布,提高炉况运行稳定性的同时,提高了炉缸的活跃度。

3.2 热制度调整

在热控制方面,规定生铁含 [Si]量稳定在0.40%~0.60%,铁水温度≥1 500℃,杜绝过高或过低的炉温导致渣铁流动性下降,一旦发生炉温异常现象,则需要采用过量调剂的手段,将炉温调整至正常的区间,防止长时间的炉温异常引起渣铁的流动性变化,影响炉况的顺行状态。

3.3 操作制度

3.3.1 高炉上料缺欠处理

由于高炉上料系统存在缺欠,焦筛振幅不够,入炉焦炭粉末较多,严重影响高炉的透气性;同时,给料机的迎料挡板长期使用,磨损严重且更换时间较长,导致给料机跑料或料流不均,致使高炉矩阵布料达不到要求,造成高炉顺行较差。通过加强对焦筛的巡检,及时发现焦筛存在的问题并解决,同时对振动筛的振幅进行测试,对焦筛振幅不够现象进行改造,使筛分效果满足高炉工艺需要。增加给料机迎料挡板厚度并改用耐磨材质,改变更换给料机迎料挡板的更换方式,使上料系统能够满足高炉矩阵布料的要求。

3.3.2 炉况调剂

调剂炉况时要树立操作过程中的红线意识,严禁低炉温操作、严禁顶风压操作。及时掌握原燃料成分变化,并根据原燃料变化、参数走势做好“攻守退”的预案执行。高炉特殊情况下如休风,要根据休风时间的长短适当下调入炉碱度。对炉况调剂要做到坚持料线不正常不宜调整装料制度、料速不正常不宜调整焦炭负荷、炉温不正常不宜调整炉渣碱度、炉况不正常不宜调整炉顶压力的“四不宜”操作方针。

4 实践效果

高炉通过对炉料结构、原燃料质量、高炉操作制度等方面的调整与实施,在烧结停配镁石,高炉低MgO炉渣生产操作实践中,保持了高炉稳定顺行的生产状态,且消耗指标稳步下降。2015年9~12月高炉低MgO炉渣生产生产技术指标见表1。

5 结论

(1)渣中MgO含量不低于4%,Al2O3含量不高于16%的炉渣均可以满足高炉生产的需要。

(2)加强原燃料质量管理,减少入炉粉末,为高炉稳定顺行提供基础。

(3)采用低MgO炉渣生产,必须在高炉稳定顺行的基础上开展,若长时间顺行状态不理想,则碱度需维持下限水平。

(4)低MgO炉渣冶炼需要高炉保持足够的风速,保证炉缸的活跃度。

(5)低MgO炉渣冶炼需要保持炉缸充足的热量储备,树立物理热红线管理思维,铁水温度不低于1 500℃。