纯电动物流车动力系统设计分析

李添鑫,陆海斌

(长安汽车轻型车研发中心,河北 定州 073000)

纯电动物流车是电动货运的一种,此类配送的特点是“末端网点-末端客户”。一线城市业务量较大,出行次数受限,重点关注载货空间;部分二三线城市配送区域划分不严格,车辆运行里程高于一线城市,关注续驶里程、运营成本。根据2018年国补退坡方案,纯电动货车Ekg满足法规要求难度较大,从市面上某款N1类纯电动轻型物流车(下文简称Gx)改款设计思路入手,浅谈纯电动物流车设计思路,对关键系统进行分析,同时对动力经济性进行改善。

1 Gx动力系统结构分析

图1为Gx电动汽车动力系统结构图,其中主要包含以下几个方面:电子控制单元(ECU)、传动装置和驱动轮。因为驱动电机是唯一的动力驱动装置,所以最大功率及最大驱动转矩必须要满足驱动车辆的设计需要。

根据文献[1],电机的主要参数主要是额定功率、转矩和转速。正确选择电机的参数非常重要,例如对于额定功率,如果选择过小,则电机经常工作在过载状态;相反,如果选择功率太大,则经常工作在欠载状态,效率及功率因数降低,不仅浪费电能,而且增加动力电池的容量,综合经济效益下降。

选择电机的额定功率时,应保证电动汽车能够在各种工况下运行。

1)最高车速工况 电机功率P1是汽车最高行驶速度Vmax所需要满足的功率:

式中:m——整车质量;f——滚动阻力系数;ρa——空气密度;A——迎风面积;ηT——动力传动效率;CD——风阻系数。

2)最大爬坡工况 电机功率P2是指汽车爬坡行驶速度Vb所需要的功率:

式中:α——整车最大爬坡度。

3)最大加速度工况 电机功率P3是指在一定时间内,汽车由0加速到Vb速度时需要的功率:

电动汽车的额定功率应同时满足以上条件,所以驱动电机的额定功率:

式中:λ——电动机过载系数。

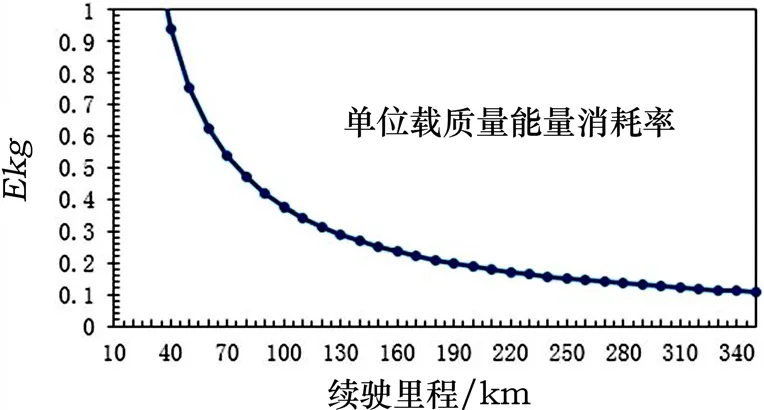

同样的,驱动电机最大转矩Tmax的选取需满足汽车最大爬坡度要求:

式中:imax——最大的传动比系数;r ——汽车使用轮胎的半径。

在计算出电机最大功率后,最大转矩可算得:

式中:ηe——电机的额定转速。而根据公式(6)和(7)可得到电机的最大转矩。

2 法规项分析

在散热良好的条件下,动力电池能量密度的提高可以有效减小电池质量。整车续航能力、整备质量、额定载质量等参数相关的Ekg设计值是整车设计的关键步骤,公式如下[2]:

式中:C——电能消耗率;M——附加质量=1/2 载质量。

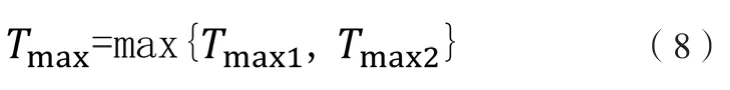

对比2017年和2018年的补贴政策[3](表1),满补贴Ekg要求由0.5降低到0.35,想要达成这一目标,可以从以下两个思路入手:①减小电能消耗率;②增加附加质量。

式中:E——充电期间来自电网的能量,Wh,可以近似看作电池最大电量;D——续航里程,km。

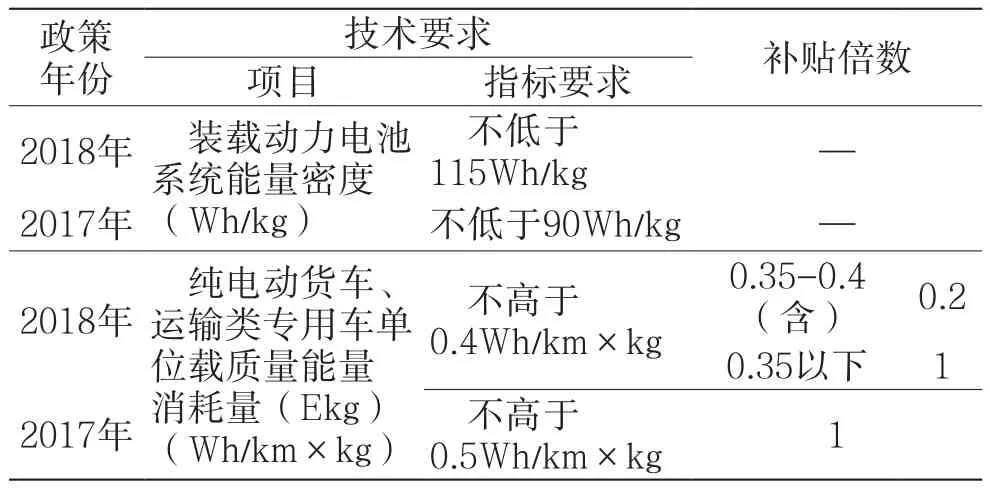

Ekg-续驶里程曲线如图2所示。电量跟续航里程本身是正相关的参数,因此降低电量无法从根本上解决问题,而续航里程除了与电量,还与整备质量、传动系数、阻力系数等相关,除了各种系数,降低整备质量是提高D(降低C)的最主要手段。同时,降低整备质量也是增加附加质量的条件,附加质量=1/2 载质量=1/2(总质量-整备质量)。因此最终降低Ekg的解决方案是:增加总质量,减少整备质量。

表1 补贴政策

图2 Ekg-续驶里程曲线

对于动力系统来说,电机电控从零部件角度降重的空间并不是很大,主要取决于供应商的平台体系,而从整车角度来说,改变布置形式,是一个切入点。Gx动力系统结构对比如图3所示。

Gx2018款采用了后桥减速箱一体式结构,且驱动电机也集成在后桥之上,这种结构节省了大量的支架、连接板。同时给予电池更大布置空间,十分有利于电池提高能量密度,减少电池质量。

3 动力系统Cruise仿真分析

AVL Cruise软件是用于仿真研究车辆动力性、燃油经济性、排放性能与制动性能的高级仿真分析软件。使用该软件对Gx进行系统仿真,对于改款后是否能同时满足动力经济性和法规项进行一次摸底,再通过摸底结果回推设计指标,是整车设计常规流程和思路。表2为Gx仿真参数。

表2 Gx仿真参数

在仿真界面通过各种选项选择所需要的项目,并在后面输入所需数据,来完成仿真的第一步工作。工况选择CYC_NEDC,下面是相关结论。

从图4可得一个NEDC循环消耗电量2.13度,因此48度电理论上可以行驶22.5个循环,总里程252 km。

计算过程如下:

图4 部分仿真结果

C=48×1000/252=190(电能消耗率)

M =1/2(2810-1610)=600(附加质量)

Ekg =C/M =190/600=0.316(单位载质量能量消耗率)

满足法规项1倍补贴要求。

4 结论

本文通过对N1类纯电动物流车 Gx改款关联参数约束分析,研究了企业做该类车型设计的一般思路:通过对动力经济性和法规两方面进行具体分析,为动力系统详细设计提供参考,并以实例分析具体实现过程。