电子束选区熔化线能量密度对钛铝合金粉末中铝元素挥发的影响

周 俊,周 斌,李宏新,钱 亚,林 峰

(清华大学机械工程系,生物制造与快速成形技术北京市重点实验室,北京100084)

钛铝合金具有低密度、高比强度、高比刚度及优异的高温性能,是具有应用潜力的高温结构材料,特别适用于汽车涡轮增压器和低压涡轮叶片[1]。传统制备钛铝合金的方法为铸造、锻造和粉末冶金技术等。但钛铝合金的室温塑性差,在成形过程中易出现裂纹,加工难度大,因此属于难加工材料。

近年来,随着增材制造技术的出现,基于离散-堆积原理的材料制备与成形一体化特点,使钛铝合金的增材制造引起广泛的研究。由于电子束选区熔化(electron beam selective melting,EBSM)增材制造技术具有高能量利用率、高真空环境及粉末床能预热到1000℃以上等特点,可有效降低成形热应力,避免合金出现裂纹和氧化,因此很适合钛铝合金零件的直接制造,可解决其加工难题。

但EBSM工艺中的真空环境和高能量输入,易引起铝元素的挥发[2],从而引起制件中合金成分的改变。在采用EBSM工艺对Ti-6Al-4V[3]、Ti-47Al-2Cr-2Nb[4]和Ti-48Al-2Cr-2Nb[5]等材料进行成形研究时发现,试样的铝元素含量相较于原始粉末下降了约2%~7%。因此,掌握铝元素在EBSM工艺中的挥发特点及其影响因素,并探索控制铝元素成分改变的方法,成为了改善钛铝电子束增材制造工艺的一个关键技术问题。针对该问题,本文基于电子束扫描线能量密度对EBSM工艺中Ti47Al2Cr2Nb合金铝元素的挥发及其抑制情况进行了研究和探讨。

1 实验材料和方法

电子束选区熔化成形设备采用自制的EBSM 250-Ⅲ系统。实验采用气雾化的球形预合金Ti47Al2Cr2Nb粉末,平均粒径为74.859μm,其显微形貌和粒径分析见图1。成形基板为尺寸96 mm×96 mm×20 mm的TC4钛合金,预热温度为1000℃,扫描线间距为0.1 mm,铺粉厚度为0.05 mm,扫描路径为S形(图2)。电子束加速电位为60 kV,扫描速度为 0.25 m/s,电子束束流分别为 7、8、9、10、11、12 mA。整个制备室通过持续通入高纯度氩气(99.996%)并保持在 1 Pa。

图1 Ti47Al2Cr2Nb粉末的显微形貌和粒径分析图

实验制备的块体尺寸为20 mm×20 mm×3 mm,块体排列顺序见图3。电火花线切割的试样尺寸为5 mm ×5 mm ×3 mm, 分 别 用 120#、400#、800#、1200#、2000#、3000#金相砂纸对试样进行打磨,用粒径为3.5μm的金刚石抛光膏对试样进行机械抛光,并对样品进行腐蚀,腐蚀液由6 mL硝酸、2 mL氢氟酸和92 mL蒸馏水配成,腐蚀时间为15 s。然后,通过扫描电镜分析横截面显微组织,并用能谱仪对显微组织的中部进行元素成分分析(图4)。采用FM-800显微仪在500 g力和10 s保持时间条件下进行显微硬度测试,并对每个样品进行十次测量。采用X射线衍射仪进行样品的物相组成分析。

图2 电子束选区熔化原理示意图

图3 块体制备顺序和位置示意图

图4 显微组织和成分分析位置示意图

在EBSM工艺中,通过电子束扫描将能量输入粉末床,粉末快速熔化,然后快速冷却;对于不同的扫描速度和电子束束流,粉末熔化后形成的熔池形貌和大小不一样,熔池冷却的速率也不一样。为了表征能量输入量,在一定参数范围内可采用线能量密度对电子束的扫描参数组合进行归一化处理[6]。电子束选区熔化过程以线能量密度E为表征,定义为:

式中:U为加速电压,V;I为电子束选区熔化扫描束流,mA;v为电子束选区熔化扫描速率,m/s。

2 实验结果分析

2.1 电子束线能量对横截面显微组织的影响

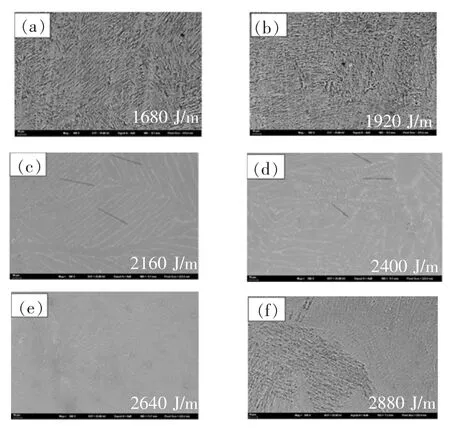

图5是不同电子束线能量密度对横截面背散射显微组织的影响。可见,当线能量密度从1680 J/m增加到2880 J/m时,显微组织先从片层组织逐渐向拉长的等轴状椭圆组织过渡,随后又过渡到片层组织。出现等轴状椭圆组织的原因为:电子束选区熔化组织经历了反复的热循环,组织内部产生了不均匀的热应力和相变应力,导致片层组织储存了大量的畸变能,从而发生再结晶并出现了等轴状椭圆组织,这与热挤压刚开始时的组织类似[7]。

图5 不同线能量密度对EBSM横截面组织的影响

当线能量密度过小时,重复的热循环不足以产生、储存大量的畸变能;当线能量密度过大时,重复的热循环足够释放已沉积于组织内部的畸变能;当线能量密度处于中间值时,重复的热循环储存大量的畸变能,促使发生再结晶组织及发生等轴转变。当线能量密度超过2160 J/m时,背散射显微照片中出现了少量白色的B2有序相[8],如图5c、图5d中箭头所示;电子束选区熔化快速冷却导致未完全转变的β相在凝固过程中转变为B2有序相;B2相的存在表明铝元素发生较大的蒸发。

2.2 电子束线能量对铝元素成分的影响

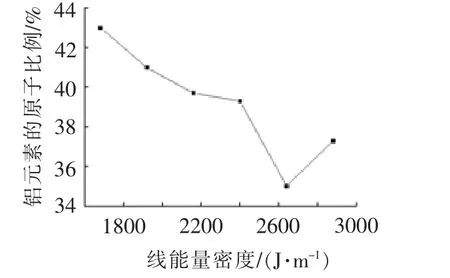

对图5所示的显微组织进行元素分析,结果见图6。可见,当线能量密度从1680 J/m增至2880 J/m时,铝元素的原子比例含量从43%逐渐减少至35%(拐点),随后又变大为37%。

2.3 电子束线能量对相组成的影响

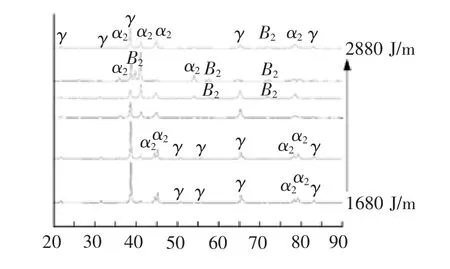

图7是电子束线能量密度对相组成的XRD分析结果[9-10]。可见,当线能量密度为1680、1920 J/m时,该相的主要成分为γ相,α2相较少;当线能量密度增加到 2160、2400 J/m 时,γ相下降,α2相增加,B2相开始出现;当线能量密度为2640 J/m时,α2相和B2相进一步增加;当线能量密度达到2880 J/m时,与2640 J/m时的情况相比,α2相和B2相稍微下降。

图6 电子束线能量密度对铝元素的影响

图7 电子束线能量密度对相组成的XRD分析

2.4 电子束线能量对显微硬度的影响

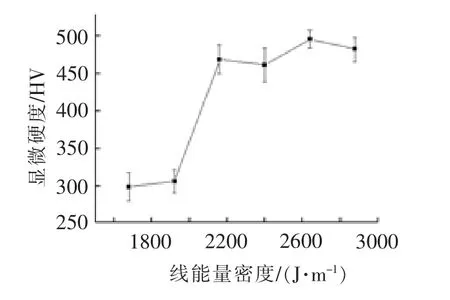

图8 是电子束线能量密度对显微硬度的影响。可见,随着线能量密度增加,样品的显微硬度值逐渐增大,并急剧上升到450 HV的高值;随着线能量密度进一步增加,显微硬度值基本保持不变。当线能量密度为1680、1920 J/m时,样品的硬度值为300 HV,大致与Ti45Al2Nb2Mn1B合金的显微硬度值相当[11];当线能量密度为2160 J/m时,样品的硬度值明显增加,这与图5所示的白色相有关。

图8 电子束线能量密度对显微硬度的影响

3 讨论

由于合金中的铬、铌元素含量很小,故不考虑其影响。钛、铝元素的饱和蒸汽压PTi、PAl与温度的关系可分别表示为:

式中:T为绝对温度,K。

饱和蒸汽压与温度的关系曲线见图9。可看出,铝元素的饱和蒸气压比钛元素的饱和蒸气压高,更易挥发,这与实验结果一致。

图9 饱和蒸汽压与温度的关系图

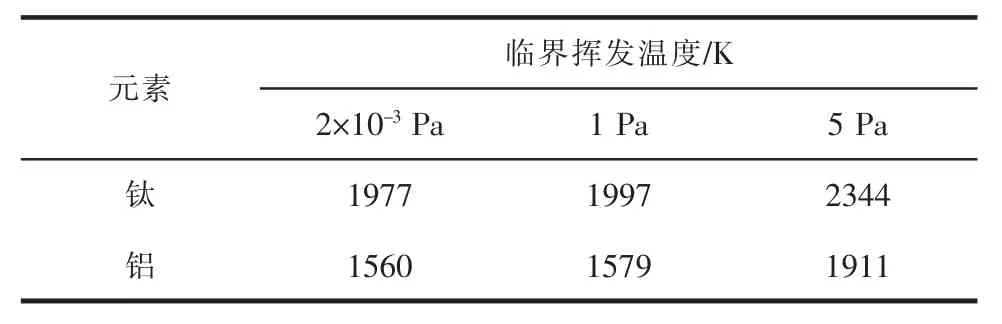

在EBSM真空室中,当室内压力小于各自的饱和蒸汽压时,铝、钛元素就会挥发,故存在一个临界的挥发温度。通过式(2)、式(3)可计算得到不同压力下、不同元素的临界挥发温度,计算结果见表1。可见,随着EBSM真空室内的压力升高,钛、铝元素的临界挥发温度也升高,且二者的临界温度差值也随之增加,越能抑制铝元素的挥发。比如,在制备室压力为1 Pa、电子束选区熔化参数使熔池的温度为1900 K时,铝元素已到达临界挥发温度而进行挥发,但钛未到达临界挥发温度而不挥发,所以铝比钛更易挥发;在制备室压力分别为1、2×10-3Pa、电子束选区熔化参数使熔池的温度为2000 K时,钛、铝元素都挥发;在制备室压力为5 Pa、电子束选区熔化参数使熔池的温度为1900 K时,铝、钛元素都未达到临界挥发温度,故都不挥发。因此,为了抑制铝、钛元素的挥发,EBSM真空室的压力要取较大值,而线能量密度要取较小值,才能使钛、铝元素都熔化且尽可能抑制二者的挥发量。根据现有的实验条件,本实验确定不“吹粉”且设备正常运行并减少氩气的排放,故调节制备室的压力为1 Pa。

表1 钛和铝在不同压力下的临界挥发温度

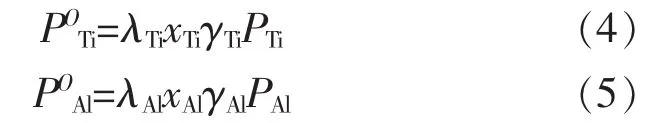

由于铝元素的挥发发生于合金熔池中,故须考虑合金元素的实际挥发行为。TiAl合金中各元素的饱和蒸汽压与纯元素饱和蒸汽压的关系可表示为:

式中:xTi、xAl分别为EBSM熔池中钛、铝元素所占的原子比例;γTi、γAl分别为钛、铝元素的活度系数,设为 1;λTi、λAl分别为钛、铝元素在 1 Pa真空室中的挥发系数,设为 0.8;分别为钛、铝元素的实际饱和蒸汽压。

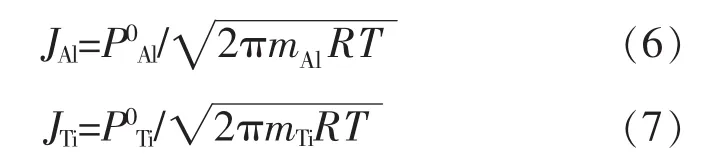

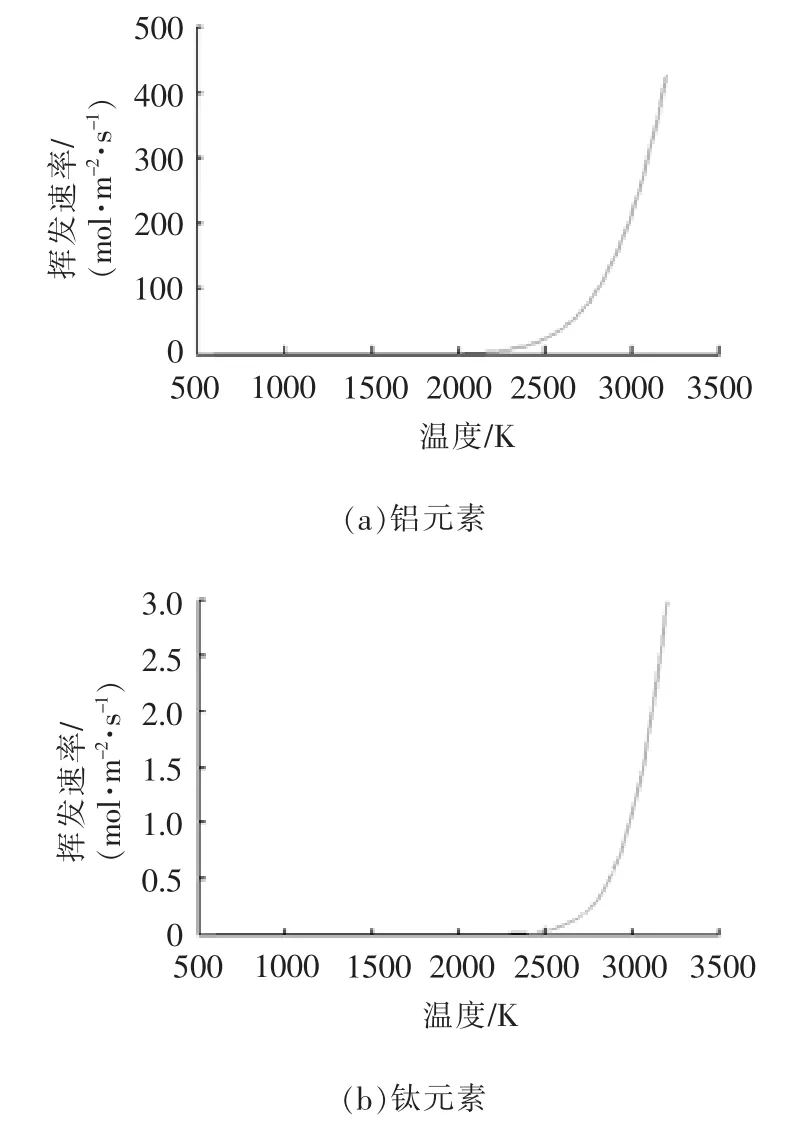

钛、铝元素的实际挥发速率与实际饱和蒸汽压的关系可表示为[12]:

式中:JAl、JTi分别为铝、钛元素的实际挥发速率,mol/(m2·s);mAl、mTi分别为铝、钛元素的摩尔质量,g/mol;R 为气体常数,取值 8.314 J/J/(mol·K)。

假设实验中忽略铬、铌元素的含量,只考虑Ti47Al2Cr2Nb合金粉末中的钛、铝元素含量,并分别设二者的原子比例为53%、47%。由式(2)~式(7)联立可知,钛、铝元素的实际挥发速率均随着温度的升高而提高,其关系见图10。可见,铝元素的挥发速率显著大于钛元素的挥发速率。当温度达到2600 K后,铝元素的挥发速率显著增大;当温度接近3000 K时,钛元素的挥发速率的增长率显著增大。因此,当电子束线能量密度从2400 J/m增加至2880 J/m时,铝元素的相对含量出现较大的变化。

图10 铝、钛元素挥发速率与温度的关系图

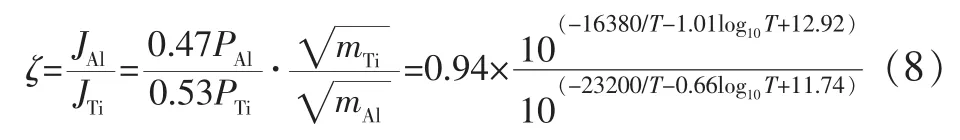

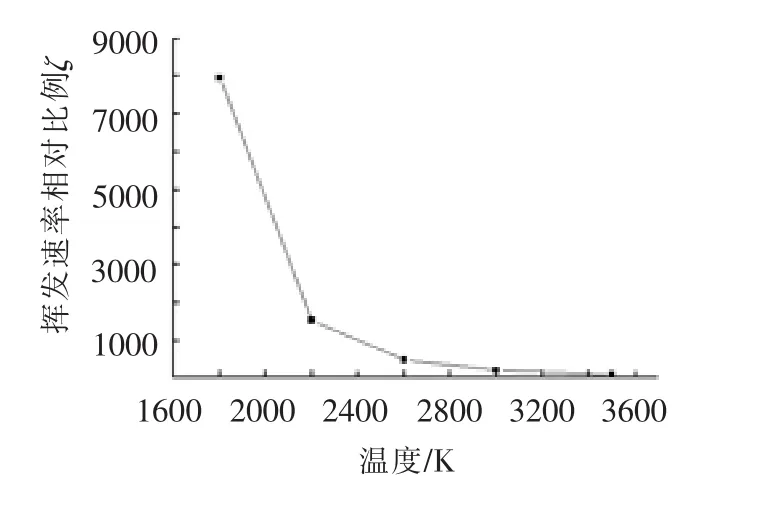

电子束选区熔化TiAl合金粉末后,试样最终的元素含量只是相对值。因此必须知道温度对铝、钛元素的相对挥发速率,才能更好地理解温度对试样元素分布的影响。 联立式(1)~式(7)得到式(8),可说明铝、钛元素挥发速率的相对比例ζ:

由式(8)得出的相对比例ζ与温度T的关系见图11。可见,当熔池温度从1800 K升高至3500 K时,铝、钛元素的挥发速率相对比例先快速下降,随后下降幅度减缓。

图11 铝、钛元素挥发速率的相对比例与温度的关系图

随着电子束线能量密度的增加[1],熔池的温度升高,铝、钛元素的挥发速率也都增大;但随着温度提高,铝、钛元素挥发速率的相对比例先快速下降、后缓慢下降。当熔池温度较低时,虽然铝、钛元素挥发速率的相对比例很大,但实际铝元素的挥发速率较小,熔池凝固后的铝含量相对值变化较小;当熔池温度较高时,虽然铝、钛元素的挥发速率都变大,但二者的相对比例却很小,熔池凝固后的铝含量相对值变化也较小;当熔池温度处于某一中间值时,铝、钛元素挥发速率的数值和二者相对比例之间达到平衡,使熔池凝固后铝元素下降的相对含量最大。因此,当电子束线能量密度达到2640 J/m时,熔池凝固后试样中的残留铝元素相对原子比例出现最小值,为35%。

4 结束语

本文研究了电子束选区熔化的电子束线能量密度对Ti47Al2Cr2Nb预合金粉末的显微组织和铝元素挥发的影响规律。当线能量密度从1680 J/m增加到2880 J/m时,显微组织先从片层组织逐渐向拉长的等轴状椭圆组织过渡,随后又过渡到片层组织。若需控制铝元素的挥发,电子束选区熔化真空室的压力要提高至1 Pa,而电子束线能量密度要取较小值为1680 J/m。