定向钻探新型双滑块连续造斜器研究与应用

赵燕来, 李 忠

(1.中国地质科学院探矿工艺研究所,四川 成都 611734; 2.中国地质调查局地质灾害防治技术中心,四川 成都 611734)

0 引言

随着国民经济的快速发展对深部勘探技术的需求,为满足地学研究,钻孔越打越深,对孔斜要求也越来越高。现在地质部门对孔斜要求已经超出了传统的孔斜规范,它不是以每百米允许孔斜多少度来衡量,而是以在靶点位置(见矿孔深)偏离勘探线多少米来衡量。如果是详勘矿区,勘探线距50 m,钻孔允许偏离线距1/4,即12.5 m,否则算脱靶,影响储量计算。矿体埋藏越深,中靶难度越大,常规钻探方法很难达到地质设计要求,必须采用定向钻探技术,对钻孔轨迹严加控制,才能最终满足中靶要求。随着国家对生态环境的要求越来越高“既要绿水青山,也要金山银山。而且绿水青山就是金山银山”,为了减少钻探施工对生态的破坏,在一个钻孔内进行定向钻探施工打分支孔是非常必要的。

定向钻探施工的关键是造斜器具,目前国内的造斜器具主要有2种:液动螺杆钻和机械式连续造斜器。这2种造斜器具都存在一定的不足之处。特别是现有机械连续造斜器主要存在2方面问题:(1)造斜强度不可调,不能按钻孔轨迹设计要求调整造斜强度;(2)现有造斜器采用的单滑块支撑(单点支撑)的结构形式,造斜钻进过程中由于定子(造斜器本体)与孔壁卡固不牢,容易发生角位移,使造斜方位偏离设计方位,影响造斜效果。因此必须研究一种新型的造斜器,解决目前造斜器存在的不足之处,为固体矿产勘探提供有力的技术支撑。

1 新型造斜器结构及工作原理

1.1 新型造斜器结构

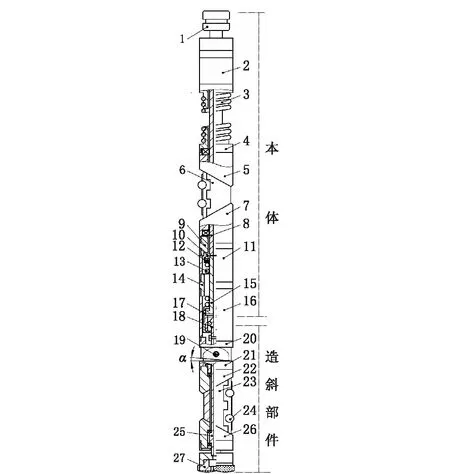

新型双滑块连续造斜器结构如图1所示,主要由定子和转子两部分构成。定子部分包括:轴承室、单动外管、工作弹簧接头、工作弹簧、上滑块上半楔、1-锁接头;2-轴承室;3-工作弹簧;4-工作弹簧接头;5-上滑块上半楔;6-上楔形滑块;7-上滑块下半楔;8-主动轴;9-定位套;10-定位接头;11-外管连接管2;12-轴承;13-回位弹簧;14-分压接头;15-花键轴;16-外壳连接管1;17-花键套;18-万向节;19-铰接销钉;20-上铰链;21-下绞链;22-下滑块上半楔;23-下楔形滑块;24-下滚轮;25-被动轴;26-下滑块下半楔;27-钻头上楔形滑块、上滑块下半楔、定位套、外壳连接管2、分压接头、外壳连接管1、上铰链、下铰链、下滑块上半楔、下楔形滑块、下滑块下半楔。转子部分包括:锁接头、主动轴、定位接头、花键轴、花键套、万向节、被动轴、短管、钻头。

图1 新型连续造斜器结构示意图

新型造斜器在组装的时候,通过定位销钉使造斜器的上、下楔形滑块互为反向,铰链机构的活动方向与造斜方向保持一致。新型双滑块连续造斜器实物如图2所示。

图2 新型连续造斜器实物图

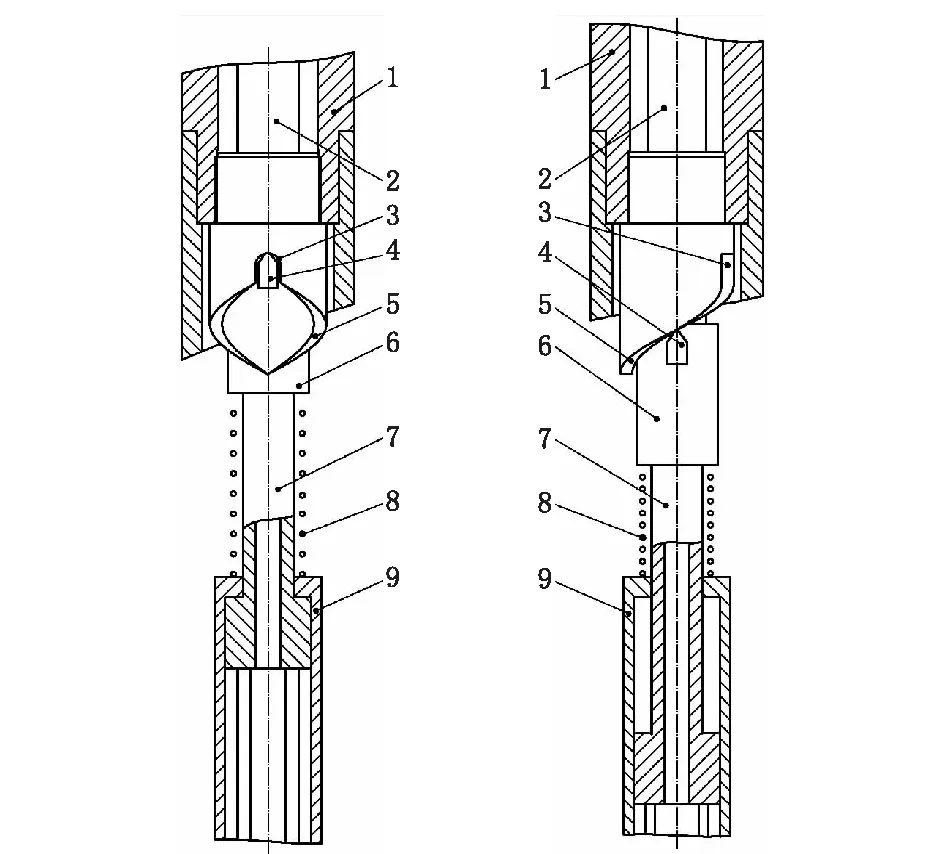

1.2 新型造斜器工作原理(见图3)

造斜器在未施加钻压时为自由状态,两楔形滑块处于回收状态。转子上的定位接头与定子上的定位套通过定位键互锁,定子、转子之间不能相对转动,以保持造斜器的定向母线基准不变。

当造斜器按定向位置下放到孔底,施加钻压后即为工作状态,其钻压传递路径为:钻压P→钻杆→锁接头→主动轴凸肩→轴承室→工作弹簧→上滑块上半楔→上楔形滑块→上滑块下半楔→外壳连接管2→分压接头→外壳连接管1→下滑块上半楔→下楔形滑块→下滑块下半楔→被动轴→钻头。

如图3所示,在钻压P的作用下,一方面工作弹簧、回位弹簧被压缩,定位键与定位套脱离接触,定子转子解锁,转子可以自由转动;另一方面,由于钻压通过工作弹簧传给上滑块的上、下半楔,带有滚轮的上楔形滑块产生横向位移,挤压孔壁,力Q1对定子上半部分产生径向制动扭矩阻止其转动,更好的保持定向方位;同时钻压也通过外管、分压接头传递给下滑块,使带有滚轮的下滑块产生横向位移,挤压孔壁。孔壁对下滑块的反作用力Q把造斜部件推向孔壁的另一侧。由于造斜部件与造斜器本体1-锁接头;2-轴承室;3-工作弹簧;4-工作弹簧接头;5-上滑块上半楔;6-上楔形滑块;7-上滑块下半楔;8-主动轴;9-定位套;10-定位接头;11-外管连接管2;12-轴承;13-回位弹簧;14-分压接头;15-花键轴;16-外壳连接管1;17-花键套;18-万向节;19-铰接销钉;20-上铰链;21-下绞链;22-下滑块上半楔;23-下楔形滑块;24-下滚轮;25-被动轴;26-下滑块下半楔;27-钻头之间铰接,造斜部件与造斜器本体之间形成一个弯曲角度,类似螺杆钻具的弯接头、弯外管。钻进过程中钻头不对称切削孔底的同时还在侧向切削孔壁,使钻孔轴线发生弯曲。

图3 新型连续造斜器工作原理图

2 新型连续造斜器关键结构设计

新型连续造斜器与前苏联ТЗ或LZ型造斜器最大不同点是采用了双滑块支撑,并且造斜器定子为弯接头结构形式,其关键的结构主要有转子、定位机构、滑块及滚轮、滑块回位机构、造斜部件等。

2.1 转子部分

转子是由一些中空杆件及万向机构组成的。其主要作用是带动钻头回转,克取岩石。与造斜器配套使用的钻头为全面不取心钻头,为提高钻进效率并保证钻头有足够的侧向切削力(造斜力),使用时所加钻压为25~28 kN,比常规钻进钻压要大得多,特别是主动轴不但要传递钻压还同时要传递扭矩,所承受负荷较大。

为保证转子工作安全,采取了以下措施:

(1)主动轴直径加大到40 mm(LZ型为35 mm),并选用优质合金钢制造。

(2)主动轴以下采用花键轴副非刚性连接,所以主动轴以下部分只传递扭矩而不传递钻压。这样就圆满地解决了高钻压与小直径转子的矛盾,保证造斜器能在孔内安全工作。

(3)定子和转子之间用多套轴承扶正,以减轻转子摩擦扭矩,并确保转子单动灵活性。

2.2 定位机构

定位机构是保证连续造斜器定子、转子能自动定位的重要机构。在本设计中采用滑键-双螺旋套自动定位机构(如图4所示)。双螺旋套是一中空套筒,带有滑键的转子可以从中间通过。套筒固定在定子上,其端面由两条左右对称的螺旋面组成,在两螺旋面的交点位置开有凹槽。滑键是一凸头弧形键,与转子加工成一个整体。在定子与转子互锁状态下,滑键处于锁套凹槽中,定子、转子不能相对转动。

1-定子;2-主动轴;3-引楔键槽;4-定位键;5-斜口引楔;6-定位接头;7-花键轴;8-回位弹簧;9-花键套

作为定向基准的定向母线刻划好之后,将造斜器下入孔内,下钻过程中在遇有较大阻力的情况下,工作弹簧及回位弹簧被压缩,滑键随主动轴同步下移,与双螺旋套脱离接触,定子与转子解锁并产生相对角位移,两者原有的相对位置发生变化,即定向母线发生错动。但当造斜器接近钻孔孔底的时候,下钻停止,加在钻头上的各种阻力消失,加在锁接头上的轴向压力也相应消失,在两弹簧张力作用下主动轴连同滑键又同步上移,滑键与螺旋套再次接触。无论滑键处于左右螺旋端面的任何位置,都将沿着倾斜的螺旋面滑入锁套凹槽,使定子与转子再次互锁并最终保持造斜器定子、转子下钻前的原有相对位置不变,即定子、转子上的定向母线再次重合,为其在孔内定向提供正确基准。

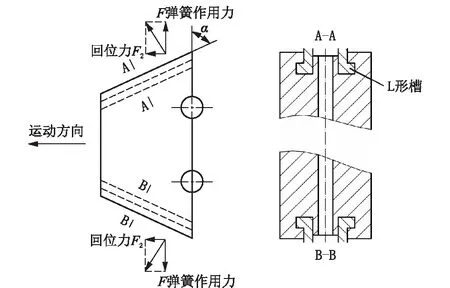

2.3 滑块回位设计

造斜器工作时滑块要求被压出,以对造斜器产生径向制动扭矩和造斜力,在造斜回次结束,去掉钻压,钻具提离孔底时,2个滑块都应回到原位,否则将影响提钻。

为了满足上述要求,楔形滑块与相邻上下半楔采用L形槽和L形键联接,如图5所示,滑块回位都是依靠弹簧的作用力。

图5 滑块回位结构示意图

2.3.1 下滑块回位

下滑块的回位原理是:回位弹簧张力传递给花键套→被动轴→下滑块下半楔→下滑块,弹簧张力在下滑块斜面上分解为横向回位力,使下滑块横向运动回位。

2.3.2 上滑块的回位设计

上滑块回位是主要技术关键之一,如上所述下滑块回位是依靠回位弹簧的张力,但是回位弹簧的张力无法传递到上滑块。要使上滑块灵活回位必须另辟途径。

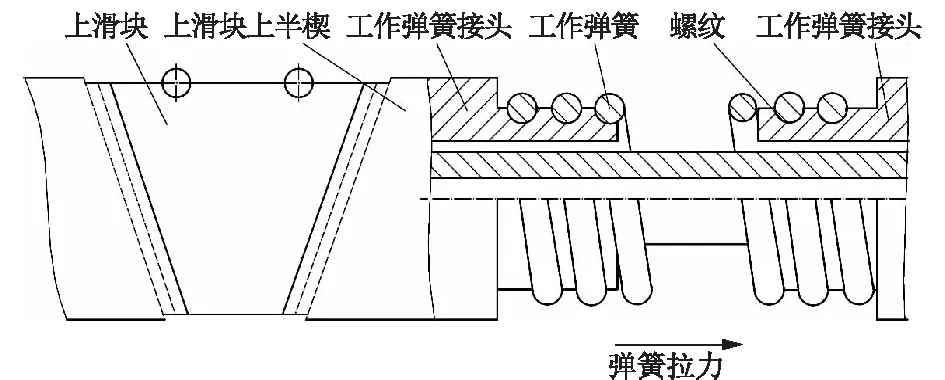

具体作法是:与上滑块上半楔相连的工作弹簧接头加工成与弹簧钢丝直径相当的半圆螺纹槽,如图6所示,工作弹簧旋入螺纹槽,造斜器组装后弹簧始终处于拉伸状态。通过上滑块上半楔,弹簧拉力传递到上滑块,使滑块回位,通过生产试验证明,上滑块回位是灵活的。

图6 上滑块回位结构图

上滑块回位设计是一个重要的技术难题。前苏联设计了СБС双支撑连续造斜器,它的上支撑(上滑块)是铰链结构形式,滑块回位是依靠弹簧片弹力,但弹簧片疲劳以后滑块回位就不太可靠。

2.4 上滑块侧向力控制设计

上滑块的主要作用是限制造斜器工作时晃动发生角位移,以稳定造斜方位。为减少造斜器进尺阻力,上滑块不需要有较大的侧向力(对孔壁的压力),因此必须对上滑块的侧向力加以控制,本设计中采用2种方法来控制上滑块的侧向力。

2.4.1 改变楔形滑块楔角

从理论计算得知,上滑块侧向力Q1计算如式(1)所示。

(1)

式中::P——上滑块所受轴向压力;α——上滑块楔角;f——钢对钢摩擦系数。

由计算看出,滑块侧向力随楔角α的增大而减小,综合考虑上滑块下行阻力以及径向制动力要求,上滑块的楔角设计成70°,如图7所示。

图7 上滑块楔角图

2.4.2 限制上滑块轴向压力

上滑块侧向力大小不但与滑块楔角有关,还与所受轴向压力有关,而该轴向压力是由工作弹簧的压缩提供的,工作弹簧压缩所需的力来源于所施加的钻压。为使其侧向力不致过大,必须对其所承受的轴向压力加以限制,该功能由分压接头来实现。

图8所示,造斜器上施加钻压时,工作弹簧被压缩,与主动轴相连的定位接头同步下移,当定位接头与分压接头接触时,下移停止(分压接头与定子外管相连),此时工作弹簧不再被压缩而传递钻压,其受力保持恒定,钻压通过分压接头传递给定子外管。

图8 分压结构图

这就是说上滑块所受轴向压力及产生的侧向力,并不随钻压增加而再增加,始终保持设计固定值,该值大小是由工作弹簧的压缩量来决定的。试验台力学测试结果证明:在额定钻压范围内,上滑块侧向力Q1≈2 kN,完全能满足对造斜器产生径向制动扭矩的需要。

2.5 新型连续造斜器铰链设计

新型连续造斜器与国内外连续造斜器另一个最大不同点是钻进时定子外壳可以弯曲一个角度。

图9所示,造斜部件通过铰链与造斜器本体相连,上下铰链之间有一夹角α。转子上有一球形万向节,当下滑块上受力Q时,造斜部件发生偏移并与造斜器本体之间形成一个夹角α,类似螺杆钻具弯接头或弯外管,造斜过程中钻头侧向切削和不对称切削孔壁同时进行,有利于钻孔弯曲。α角越大,造斜强度就越高。我们把弯曲角度设计成1°和1.5°两种,以适合不同的需要。

通过野外生产试验证实:α=1°时,全弯曲强度平均0.76°/m;α=1.5°时,全弯曲强度平均0.91°/m。

图9 造斜部件结构图

3 现场生产试验数据

新型连续造斜器于2011年5月-8月,在甘肃省文县阳山金矿区进行了2个孔的钻孔纠斜及2个孔的水泥孔底侧钻试验。

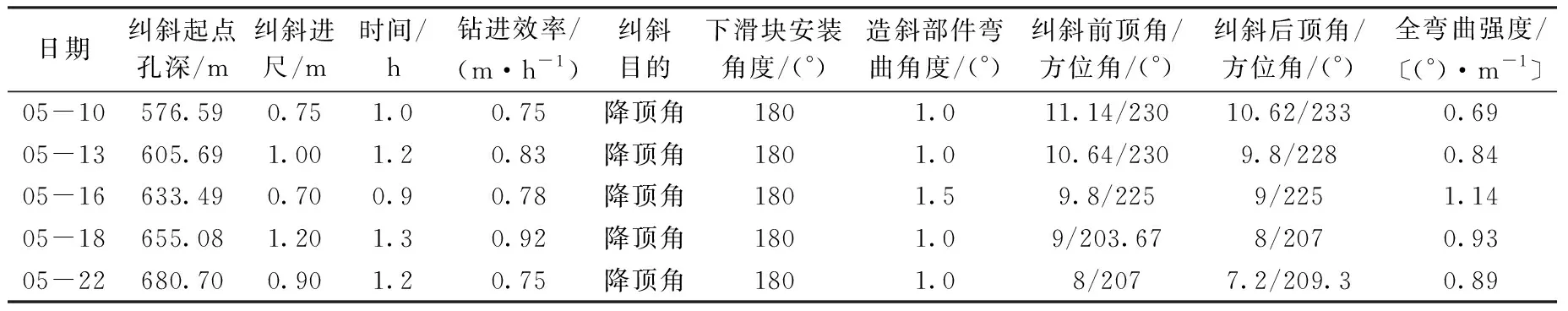

3.1 ZK0112钻孔试验数据

该孔设计为直孔,设计孔深920 m,地质对孔斜要求为1°/100 m,该孔所处地段0~64 m为覆盖层,64 m以深为完整千枚岩和软泥状千枚岩,软硬互层,换层频繁,地层各向异性极强。该孔2011年3月10日开孔,孔深216 m时顶角已达8°,被迫采取拔套管扩孔纠斜,下偏心楔纠斜,调整动力头钻机桅杆角度等措施,多次反复仍无明显效果。钻进效率较低,近1个月时间进尺只有210多米。继续钻进至576 m时顶角已达11.14°,已偏离勘探线51 m多,勘探线距100 m。若顶角继续增大,终孔时钻孔落点有可能跨越另一条勘探线,使该孔失去利用价值。

为挽救钻孔,自孔深576.69~680 m,采用新型连续造斜器共纠斜5次,顶角逐渐下降。终孔深度941.89 m,顶角5.7°,平均孔斜率0.6°/100 m,基本满足了地质设计要求。图10为ZK0112孔纠斜现场,ZK0112孔纠斜统计见表1。

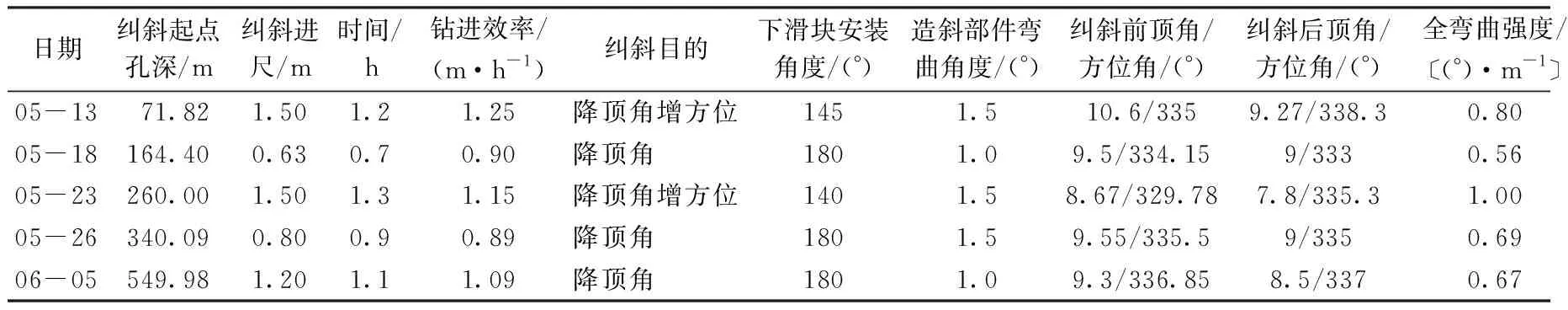

3.2 ZK2132钻孔试验数据

该孔为斜孔,设计深度900 m,开孔顶角7.7°,方位336°46′32″,矿区勘探线距100 m,地质要求终孔落点不允许偏离线距1/4~1/3,即25~33 m。孔深71 m时顶角10.6°,已经超差2.9°,71.82~549.98 m经过5次降顶角纠斜方位,使钻孔实际轴线与设计轴线基本吻合,终孔深度899.6 m,偏离勘探线0.94 m,是一个高质量的定向斜孔。图11为ZK2132孔纠斜现场,ZK2132孔纠斜统计见表2。

表1 ZK0112孔纠斜统计

图10 阳山金矿区ZK0112孔现场纠斜试验

图11 阳山金矿区ZK2132孔现场纠斜试验

表2 ZK2132孔纠斜统计

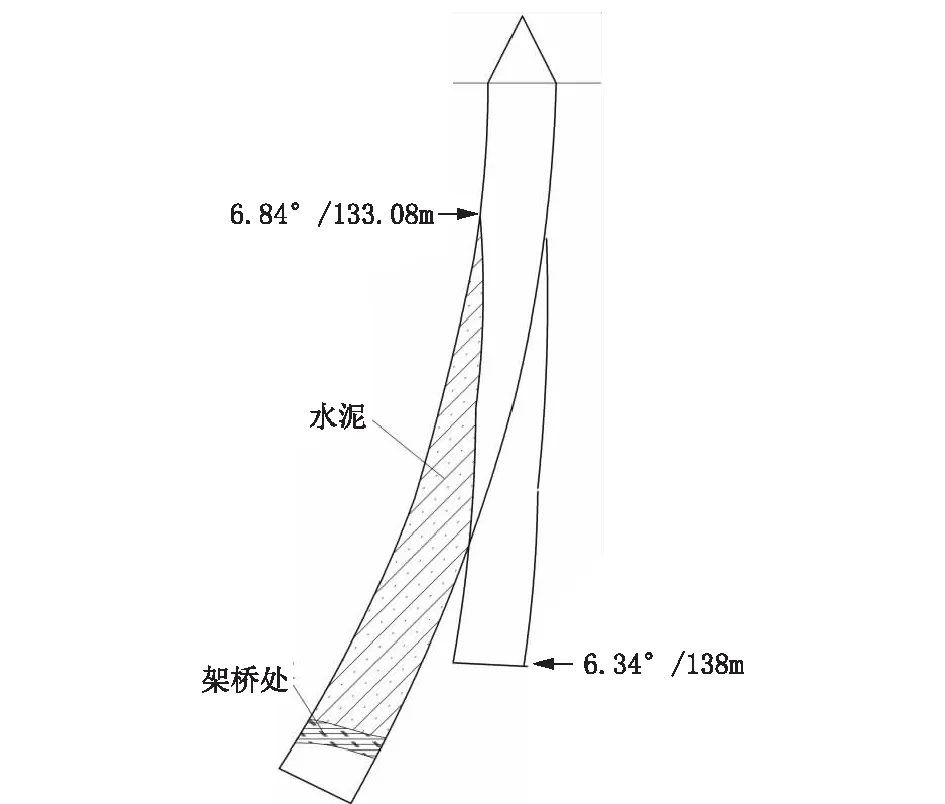

3.3 ZK1336孔侧钻试验数据

该孔为直孔,设计孔深450 m,2011年7月开始施工,因千枚岩地层各向异性太强,导致孔斜严重超差,至孔深228 m时顶角已达12°,矿层位置在300 m处,孔斜超差太多,可纠斜孔段太短,在孔底直接纠斜难度太大。经研究决定在孔内架桥,水泥灌至130 m处,然后侧钻避开急斜孔段。

2011年8月10日,用新型连续造斜器从孔深133.08 m处开始侧钻,进尺3.8 m偏出新孔(见图12)。钻孔顶角降低0.5°,虽然侧钻后顶角降幅不大,但对以后孔内事故处理提供了宝贵经验。

3.4 ZK1726孔侧钻数据

ZK1726孔设计孔深1600 m,倾角90°,钻至1094 m处出现孔壁坍塌,无法继续钻进,后灌注水泥浆70m护孔,但到1108m以深孔壁仍然坍塌,孔内出现大量石英颗粒,钻具负荷大,钻杆多次被切断,为避开原孔,决定孔内再次灌注水泥进行侧钻,自孔深1049 m开始侧钻进尺2 m偏出新孔。1053~1121.28 m取出完整岩心68.28 m,侧钻成功。

图12 ZK1336孔侧钻示意图

4 结语

4.1 试验效果

本新型连续造斜器通过在甘肃省文县阳山金矿区2个钻孔10次纠斜试验,以及2个钻孔侧钻试验表明,新型连续造斜器在该矿区应用是成功的。试验过程中没有出现异常情况,证明Ø73 mm新型连续造斜器的设计合理、工作安全可靠,满足现场施工要求。通过试验取得了原始数据,并总结出相应的定向钻探施工工艺。多次成功试验,也为以后矿区孔斜防治积累了宝贵经验。

4.2 存在问题与建议

(1)新型连续造斜器口径单一,还不能完全满足工程中的要求,建议尽快转入成果开发,研制多种规格的造斜器,以满足不同钻孔口径需求。

(2)分压接头部位磨损较快,应加以改进。