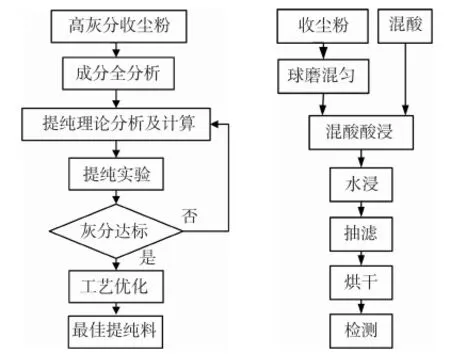

阳极炭块焙烧过程收尘粉混酸法提升碳品位研究

李小明,孙 乾,邹 冲,刘 环,王建立,贾李锋,汪衍军

(西安建筑科技大学 冶金工程学院,西安 710055)

预焙阳极是电解铝工业中效率较高、常用的炭阳极,其生产过程中,超过2/3的工序会产生粉尘,总粉尘损失超过预焙阳极产量的3%[1],全国年产此粉尘超过50万吨;尽管产量较高,但这些粉尘颗粒细小、杂质含量高,很难直接返回主流程生产利用,企业再利用成本较高,现多采用内部堆放或廉价外卖形式处理.但堆存处置极易引起扬尘及环境污染[2],随着环保观念深入人心,部分企业对收尘粉进行了再利用可行性方案探索.例如:云南铝业公司将收尘粉按比例配入磨粉系统,参与生产主流程,实现该粉尘作为原料的再利用[2].兰州铝业公司调整原料粉纯度,并修改配料比例,将收尘粉作为碳阳极配料[3],实现再利用.

企业虽然实现了收尘粉返回生产主流程的再利用,但由于粉尘粒度细、杂质含量高,添加量极其有限,若不处理直接作为生产辅料大量使用,将严重影响原料纯度,降低预焙阳极产品的质量[4].如能将收尘粉中灰分杂质脱除,提高粉料中碳含量,则可以实现该类粉料的高效循环利用,例如:若将碳含量提升至超过99%,则可作为阳极生产原料返回于主流程或作为高纯原料外售,碳含量提升至94%~99%可大比例作为配料参与磨粉工序再利用,提升至90%以上即可作为优质填充料使用;有利于碳素阳极企业的节能降耗[5].

本文以某碳素阳极生产企业,焙烧车间生阳极炭块装出炉作业中布、收填充料时,天车采集的收尘粉为原料,经成分与物相分析,发现石墨含量高,可借鉴石墨提纯方法,主要有碱酸法、混酸法、氢氟酸法、高温法、氯化焙烧法等[6-8];工业应用所需的高碳石墨多采用超高温法或化学法(熔碱法、混酸法等)提纯[9-11].熔碱法、高温法对设备要求较高,而混酸法具有反应条件温和、投资少,提纯料品位高,通用性强等优点[10-12].

本研究采用HF-HCl混酸法,即采用混酸(HF+HCl)作为浸出试剂,原料经混酸酸浸-水洗-抽滤烘干的工艺进行提纯研究,考察了HF浓度、固液比、HF体积分数、反应温度、反应时间对提纯效果的影响.

1 试 验

1.1 原料与试剂

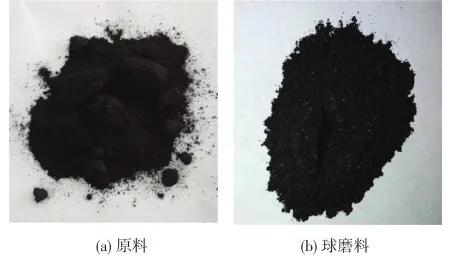

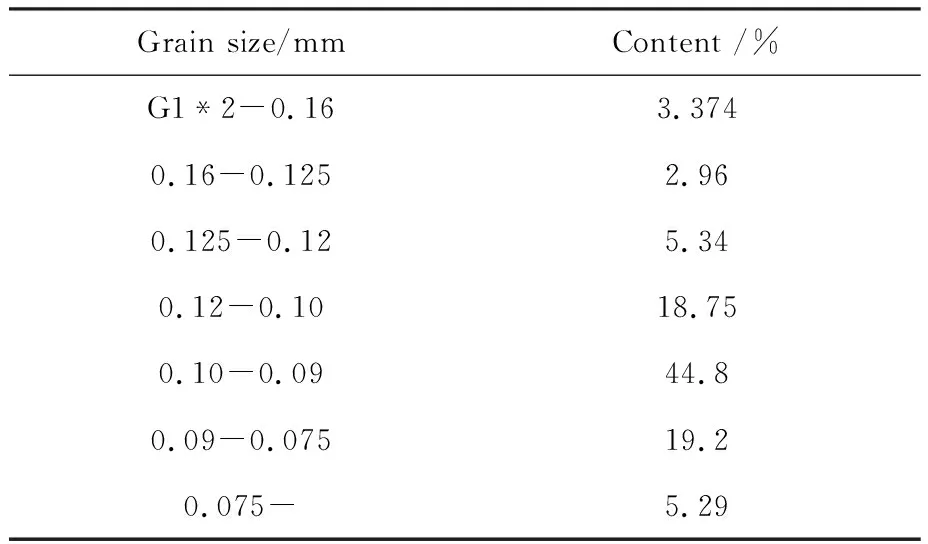

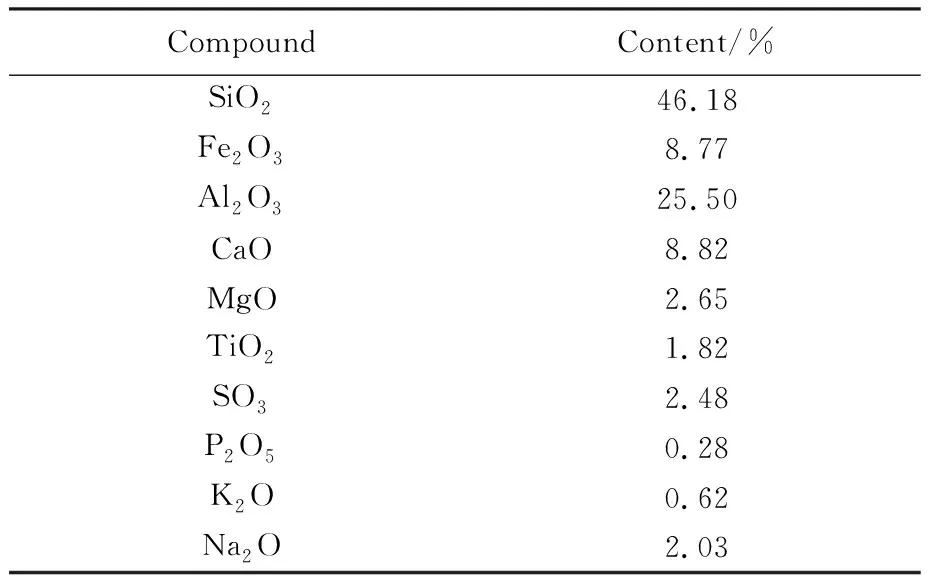

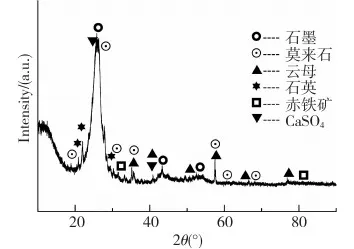

试验原料:试验所用收尘粉原料由某碳素阳极生产单位提供,常温下,为黑色粉末,如图1所示;选用标准筛对其筛分,颗粒定级结果列于表1可得,粉料较细,粒径集中于0.125~0.075 mm.原料经球磨混匀、过筛(-180目)得到试验样品,其工业成分如表2所示,灰分含量达14.2%;灰分化合物组成如表3所示,杂质主要以硅、铝、钙为主,含少量铁、镁、硫、钠等元素;X射线衍射(XRD)与50 000倍(10 μm)扫描电镜(SEM)分析如图2、图13(c)所示,收尘粉原料物相以石墨(C)为主,主要赋存物相为莫来石(3Al2O3·2SiO2)、石英(SiO2)、云母(Al2O3)和赤铁矿(Fe2O3)等杂质.石墨(C)呈鳞片状,且鳞片大小不一、相互层叠,层片间镶嵌白色亮点为弥散杂质.

图1 收尘粉

Fig.1 Collection powder: (a) raw materials; (b) raw materials after crushing

表1 原料粒度组成

表2 原料的工业分析

表3原料灰分化合物分析

Table 3 Dust collecting the blues Compound analysis of ash content in raw material

CompoundContent/%SiO246.18Fe2O38.77Al2O325.50CaO8.82MgO2.65TiO21.82SO32.48P2O50.28K2O0.62Na2O2.03

试验试剂:盐酸(HCl)分析纯,36%~38%,沈阳化工试剂厂;氢氟酸(HF)分析纯,40%,沈阳化工试剂厂.水为自制去离子水.

图2 原料的XRD谱图

1.2 试验设备与检验方法

试验设备:新乡市倍力特振动机械有限公司VB-200检验分析筛(筛分粒度0.025~3 mm,振幅0~3 mm,振动频率1 400 次/min),浙江省慈溪市天东衡器厂HX-203T电子天平(可读性0.01 g,线性误差0.02 g),上海善志仪器设备有限公司DHG-9070A型烘箱(温控范围:室温~400 ℃,控温灵敏度±3 ℃),常州国华电器有限公司JJ-1精密增力电动搅拌器,常州国华电器有限公司HH-4数显恒温水浴锅(温控范围:室温~99.9 ℃,控温误差±0.5 ℃,分辨率0.1 ℃),巩义市英峪仪器厂SHB-3水循环真空泵(单头抽气量10 L/min,最大真空度0.098 MPa,流量60 L/min).

检验方法与检测仪器:采用GB/T212—2008《煤的工业分析方法》测定样品的碳含量、灰分、挥发分、水分含量;碳含量的反应率(C):

(1)

采用日本电子株式会社JSM-5610LV型扫描电子显微镜(SEM)研究收尘粉及提纯料的微观形貌;

采用荷兰PANalytical B.V.公司Empyrean型X-射线衍射仪(XRD)分析粉料的物相结构.

1.3 试验原理

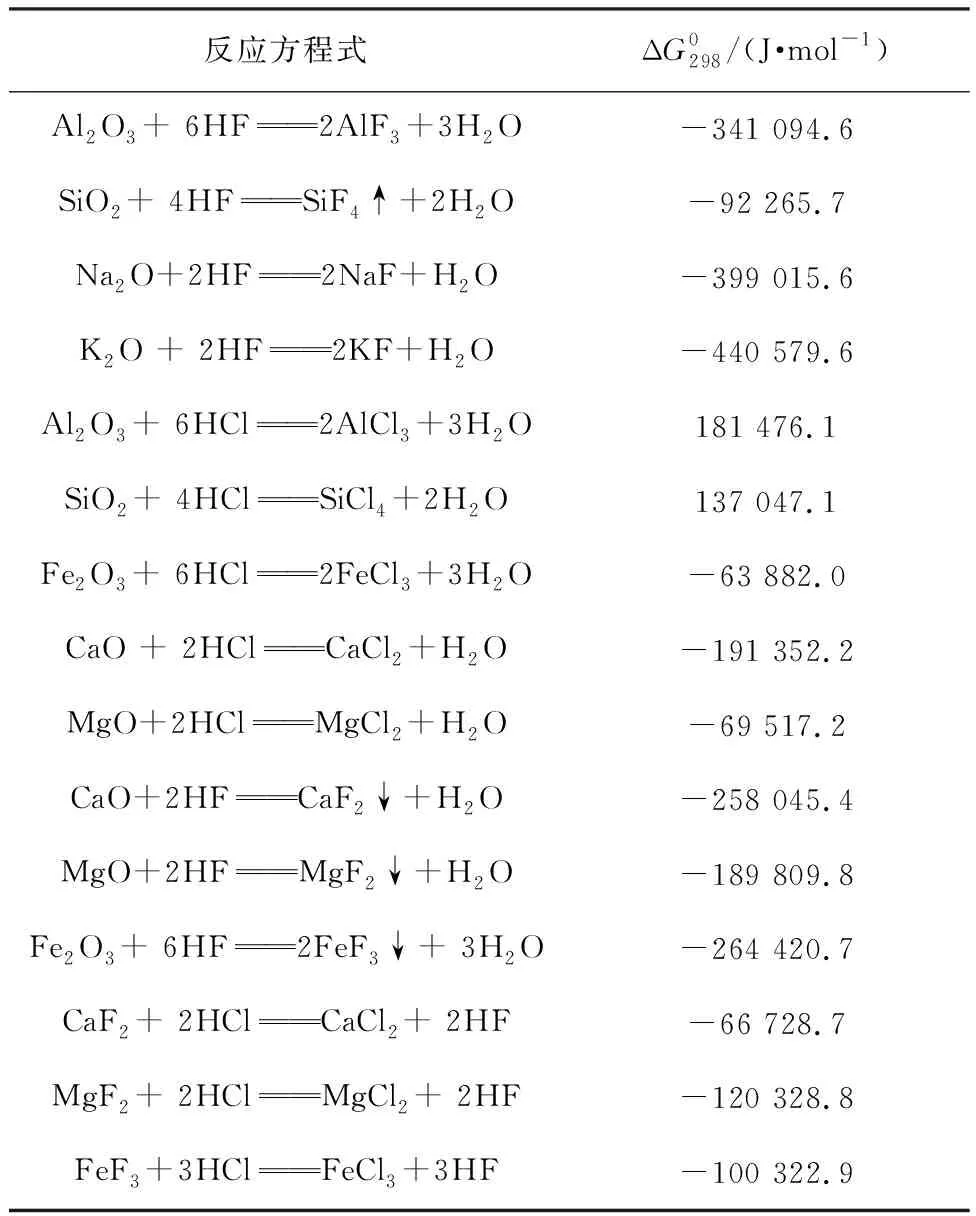

HF-HCl混酸法提纯收尘粉试验,利用了碳元素不与酸反应的稳定化学性质,氢氟酸具有强渗透性,易与原料中主要硅酸盐杂质反应,生成氟硅酸(或盐),随溶液排除,实现固液分离,从而获得高纯度的石墨粉料[13].为便于热力学计算,可根据表3化合物所占杂质比例,将杂质物相简化为某一物质与酸的反应.主要反应如下:

因HF与CaO,MgO,Fe2O3反应会生产部分沉淀.反应如下:

为消除沉淀,在HF中加入HCl,可去除Ca,Mg,Fe等元素的干扰.反应如下:

根据上述方程式,主杂质SiO2、Al2O3仅与HF反应,故可认为HF为主浸出酸;结合表2灰分含量14.2%及表3各杂质化合物所占比例,设原料为15 g计算主杂质SiO2、Al2O3所消耗HF分别为0.006 6 mol、0.003 2 mol,若选浓度为0.5 mol/L的HF为浸出酸,则至少需要13.4 mL与6.4 mL,其余杂质以CaO、Fe2O3含量最高,含量为8.82%、8.77%,若全与HF反应,则0.5 mol/L的HF需1.34 mL与1.40 mL,剩余杂质总含量较低,消耗HF量有限,可认为共需HF量为1 mL;综上所述,当选HF选0.5 mol/L作为主浸出酸时,理论上需要23.54 mL,考虑到多组元交互反应的复杂性及反应温度的影响,实际浸出酸用量,可能与理论计算存在出入.

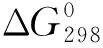

利用Factsage计算酸浸试验中可能发生的化学反应与其标准吉布斯自由能,如表4所示.

表4 酸浸中反应的吉布斯自由能

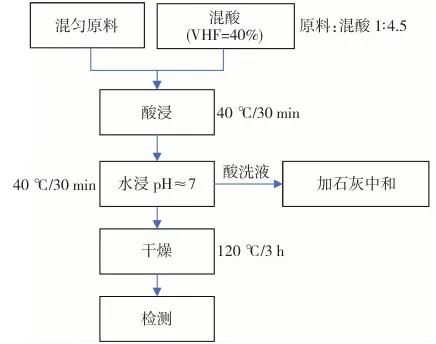

1.4 试验方法与流程

原料球磨混匀,破碎至全部通过180目筛,取15.00 g原料与HF-HCl混酸按照指定比例,混合均匀装入聚四氟乙烯烧杯,将其置于水浴锅中恒温搅拌至设定时间;浸出结束后,用循环水式负压抽滤机进行固液分离,所得渣经过滤水洗后烘干,干燥料进行元素分析及XRD、SEM物相、结构测定.

酸洗抽滤后产生的原酸回收, 水洗得到的酸

浸出废液,加适量石灰中和,至PH合格排放到过滤池沉淀,废渣可再次利用或按一般工业固废处理,过滤液可作普通工业用水利用.提纯技术路线与试验流程,如图3所示,试验主要步骤,如图4所示.

图3 提纯技术路线与试验流程图

图4 试验主要步骤与环节

2 结果与讨论

不同试验条件会带来不同的提纯效果,首先探究不同浓度的单酸单独浸出时的提纯效果,确定了最佳酸液浓度;再通过单因素试验,考察:混酸与原料液固比(混酸体积/mL与原料质量/g的比例)、HF体积分数(HF在混酸所占的体积百分比)、浸出温度、反应时间对提纯效果的影响.搅拌速度对收尘粉提纯效果的影响,有研究认为速率400 r/min为最佳,因此,本文不再讨论该因素影响,主要考察其余4因素对浸出效果的影响.提纯效果以碳含量变化表示,碳含量越高表明杂质去除效果越明显,相应的碳品位越高.

2.1 不同浓度单酸提纯的效果探究

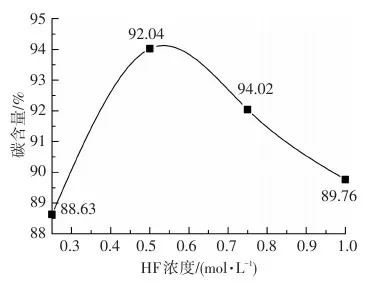

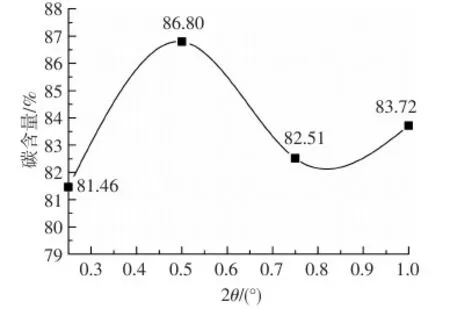

酸液浓度是决定浸出效果的主要因素之一,为确定最佳酸液浓度,从而达到最佳提纯效果,对HF、HCl选取不同浓度单独进行浸出试验,试验初始条件为:液固比4∶1,酸浸温度50 ℃,反应时间30 min,结果如图5、图6所示.

图5 氢氟酸浓度对碳含量的影响

由图可知,HF单酸酸浸时,碳含量呈先上升后下降趋势,浓度为0.5 mol/L时效果最好,碳含量提升到94.02%;这是因为:HF与铝、硅等主要杂质反应,生成了易溶于水的氟化物,水洗可将其去除;但当HF浓度大于0.5 mol/L时,HF与钙、镁氧化物反应,生成了沉淀CaF2、MgF2,难以通过水洗去除.HCl单酸酸浸时,呈先上升后下降趋势,浓度为0.5 mol/L时提纯效果相对较好,碳含量提升到86.80%.单酸酸浸可以起到一定的提纯效果,但效果不好,而HCl单酸提纯效果明显差于HF,是因为常温常压下HCl与主杂质SiO2、Al2O3反应的吉布斯自由能均为正值,反应难以发生,无法通过水洗达到浸出除杂目的.选用0.5 mol/LHF与0.5 mol/LHCl混酸(体积比1∶1)其他条件不变进行实验,碳含量提升到94.23%,提纯效果优于单酸,接近HF单酸效果,这也证明了混酸中HF为主浸出剂.因此,选用0.5 mol/LHF与0.5 mol/LHCl作为浸出剂.

图6 盐酸浓度对碳含量的影响

2.2 单因素试验分析

2.2.1 液固比对提纯效果的影响

采用混酸一步提纯法对原料进行纯化处理;酸液用量是个关键因素,酸液用量较少则达不到纯化要求,用量过多,会产生过量废液,造成资源浪费,找到合理的试验液固比具有重要意义.固定试验条件为:HF体积分数20%,酸浸温度50℃,反应时间30 min,结果如图7所示.

Fig.7 Effect of liquid-solid ratio on ash and carbon content

由图7可知,液固比对纯化效果影响很大,呈先上升后平稳的趋势,液固比为4.5∶1时,效果最佳,碳含量可达92.80%.这是由于液固比小于4.5∶1时,随着液固比的不断增大,原料颗粒更易于与混酸溶液接触,促进反应进行;但当混酸比例过高,固液比超过4.5∶1时,反应易生成不溶性硅凝胶,反应器内液体黏度增大,阻碍了可溶性盐杂质的溶出,反而降低了提纯效率.所以,最佳液固比为4.5∶1.

2.2.2 酸浸温度对提纯效果的影响

由表4可知,常温下主要杂质均可与HF或HCl反应,从动力学角度分析,升高温度有利于分子扩散,使得分子运动加剧,提高反应速率;化学家范特霍夫(van′t Hoff)通过试验获得了温度对反应速率的近似规律:

(2)

即温度每升高10 K,反应速率增加2~4倍;考虑阳极企业热源较多,充分利用,可大大缩短反应时间,降低提纯成本;再者,Si-Al杂质与酸反应伴随着吸、放热变化,易引起反应液局部温差变化,影响生成物在酸液中的溶解度;所以研究酸浸温度对提纯效果的影响是有必要的.固定试验条件为:液固比4.5∶1,HF体积分数20%,反应时间30 min,结果如图8所示.

从图8可知,碳含量随酸浸温度增加呈单边下降趋势,在40 ℃时,碳含量最高,含量为93.55%.这时尽管反应温度可以提高反应速率,使原料内杂质更加充分反应;但HF与HCl均有较强挥发性,温度过高将导致酸的挥发,导致酸液浓度下降,反而阻碍了反应进行,影响了提纯效果.因此,选择40 ℃作为最佳浸出温度.

图8 酸浸温度对碳含量的影响

2.2.3 HF体积分数对提纯效果的影响

SiO2在杂质化合物中占到46.18%,含量最高;HF作为SiO2反应酸,在混酸中的体积含量直接决定了提纯的效率,固定试验条件为:液固比4.5∶1,酸浸温度40 ℃,反应时间30 min,研究HF体积分数对提纯效果的影响,结果如图9所示.

图9 HF体积分数对碳含量的影响

碳含量随HF体积分数增加呈先上升后下降的规律,HF体积含量为40%时,即混酸中HF为27 mL,HCl为40.5 mL时,碳含量最高,达到97.13%.这与2.3节试验原理中的理论计算:取HF浓度为0.5 mol/L作为主浸出酸时需23.54 mL的结论存在稍许偏差,这是因为HF具有一定挥发性,反应期间存在一定损失,所以实际试验用量稍高于理论计算;又因HF与CaO、MgO、Fe2O3等杂质反应将产生难溶的氟化物沉淀,合理比例的HCl可以提高产物溶解度,过滤去除;故HF体积分数为40%时,效果最好.

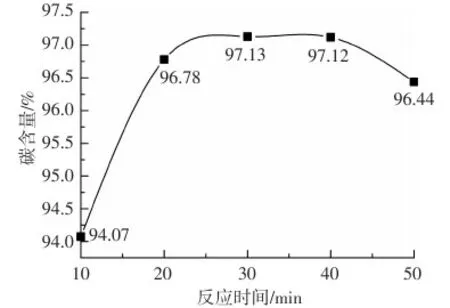

2.2.4 反应时间对提纯效果的影响

酸浸提纯,搅拌可增加反应速率;原子扩散与反应发生、直至化学平衡都需要一定时间,反应时间的长短也决定了反应进度;再者,反应时间与反应物、生成物浓度,介质种类,反应温度等都有相应关系;因此,研究反应时间对实验效果的作用具有实际意义.固定试验条件为:液固比4.5∶1,酸浸温度40 ℃,HF体积分数40%,结果如图10所示.

图10 反应时间对碳含量的影响

由图10可知,反应时间少于30 min时,碳含量随其延长而增加,这是由于反应初期,混酸浓度高且化合物杂质含量较多,原子扩散后易相互接触发生反应;当反应时间超过30 min,由于混酸的挥发,反应物浓度降低,且在30min内大部分反应达到化学平衡,越久的反应时间反而不利于反应进行;因此,最佳反应时间认为是30 min.

2.3 优选试验结果

通过不同浓度单酸提纯试验得到HF、HCl的最佳试验浓度,在此基础上进行单因素试验,得到最优试验条件如下:HCl浓度0.5 mol/L,HF浓度0.5 mol/L,液固比4.5∶1、酸浸温度40 ℃、HF体积分数40%、反应时间30 min;最优试验流程如图11.

图11 最佳提纯样品提纯流程图

2.3.1 原料与最优提纯料的物相分析

本试验混酸提纯以提高碳含量为目的,其中碳元素主要以石墨形式存在,对提纯料做XRD物相分析,如图12所示.

图12 最优提纯料的XRD谱图

对比图2原料中物相以石墨(C)为主,杂质包括:云母(Al2O3)、莫来石(3Al2O3·2SiO2)、石英(SiO2)、赤铁矿(Fe2O3)等,提纯样杂质峰基本去除,剩余成分以石墨为主,纯化效果优异.

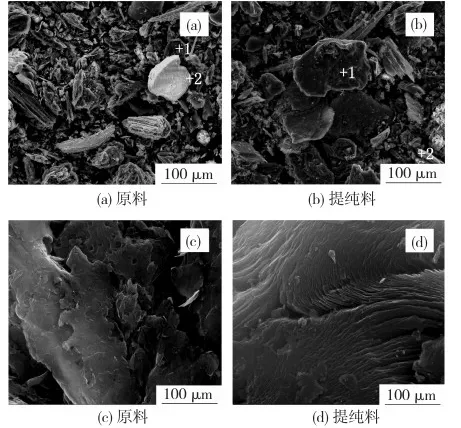

2.3.2 原料与最优提纯料的形貌分析

原料与最优效果提纯料的SEM扫描电镜对比,如图13所示.其中,图13(a)、(b)图分别为原料与提纯料的1 000倍放大图,图中黑色区域为石墨,亮色部分为灰分.由图可知,原料中存在较多独立或依附于石墨的亮色杂质,而提纯料几乎没有,绝大部分为深色石墨;对深色1处分别打EDS谱图,如图14(a)、(c)所示,元素均以C为主,含少量S元素,亮色2处EDS谱图,如图14(b)、图(d)所示,原料存在Ca、O、S、Al、Si等杂质,提纯料仅含少量S、Fe杂质峰.图13(c)、(d)分别为原料与提纯料的50 000倍放大图,图中石墨均呈层叠鳞片状分布,原料中鳞片间弥散有较多杂质,而提纯料杂质明显减少.

结果表明,HF-HCl混酸法对原料有较好的除杂提纯效果,且浸出过程中不会对石墨形貌结构带来不利影响.

图13 原料与最优提纯料的SEM形貌对比图

Fig.13 SEM spectra of dust collection powder and purification material: (a) raw material;(b) purified material;(c) raw material;(d) purified material

图14 原料提纯前后的EDS能谱图

Fig.14 EDS of the raw material Defore and after purification: (a)EDS of the material at position 1;(b) EDS of the material at position 2;(c)EDS of the purified materialat position 1; (d)EDS of the purified materialat position 2

3 结 论

1)利用HF或HCl单酸作为浸出剂提纯收尘粉,固定初始条件为:液固比4∶1,酸浸温度50 ℃,反应时间30 min,仅HF提纯时,浓度0.5 mol/L时效果最好,碳含量可提高至94.02%;仅HCl提纯时,浓度0.5 mol/L时提纯效果最好,碳含量提升到86.80%.可见,单酸提纯具备一定效果,HF除灰效率高于HCl.

2)HF-HCl混酸法提纯收尘粉最优工艺条件为:液固比4.5∶1,HF体积分数:40%、酸浸温度40 ℃、反应时间30 min,此条件下,收尘粉碳含量可由75.17%提升至97.13%,重复最优试验,碳的提纯率可稳定在96%以上.提纯料可作为填充料利用于焙烧车间,也可按一定比例代替煅后石油焦粉作为预焙阳极炭块生产原料.

3)XRD、SEM检测证明HF-HCl混酸可有效提纯收尘粉,消除杂质,明显提高碳含量,且不会破坏原料中石墨的形貌结构.