天然气管道附近土石方爆破施工技术研究

汪强

(重庆市爆破工程建设有限责任公司,重庆 400020)

1 工程概况[1]

化工新材料二区平场及附属工程位于重庆长寿经济技术开发区胡家坪区域晏家棉纺厂旁,北西侧邻319国道及渝宜高速和一天然气管道,南侧邻污水处理厂,东侧紧邻跳蹬河,东南侧紧邻长江,整个场地地形坡角6°~25°。总面积约1.6km2,平场总挖方量1055.89万m3,填方量1088.48万m3,被爆岩石的硬度为软岩Ⅳ级,泥岩、砂岩组成比为8.0∶2.0,总建设工期为360日历天。开挖边线距已建的天然气管道最近距离约70m。

图1 爆破区域平面图

该燃气管道是川气东送管道的一条支线——川维支线,全长152km,管径559mm,设计压力8MPa,爆破区域燃气管道走向为西南-东北走向,最大和最小埋深分别为1.7m和1.3m,壁厚8.8mm,管道材质为X65。平整场地范围涉及管道长度爆破区域长度约1.26km,如图1。途经重庆市梁平县、垫江县、长寿区,于2009年4月投产运行,担负着给重庆市地区供气的重任,目前给重庆市的供气量已达到400万m3/天,管道正处于高压运行状态。燃气管理方根据《石油天然气管道保护条例》规定,在管道中心线两侧50m至500m范围内进行爆破,应当事先征得管道企业同意,要求爆破单位在采取安全保护措施后,在土石方作业前爆破方案须经专家评审通过后再实施爆破作业,在爆破过程中派专人负责天然气管道的安全工作,并严格按照方案实施。为有效保护天然气管道的安全,防止因石方施工爆破开挖使管道受损,爆破作业时采用控制爆破施工,需严格控制爆破飞石及爆破振动。

2 石方爆破施工

2.1 总体方案

根据工程施工现场情况,石方开挖施工总体采用控制爆破,朝向为朝场内,采取松动爆破后自上而下、阶梯式分层开挖施工方案。在距离管道200m范围内爆破施工主要采用石方浅孔控制爆破。按照爆破安全规程规定及专家论证会的要求,燃气管线范围爆破最大振动速度控制在1.5cm/s,确保地震波不会影响管道安全。

为进一步降低爆破地震效应,改变地震波频率结构,分散能量,在爆破面与燃气管道间距100m范围内设置减震沟。具体设置方法在开挖边线3m处设置一宽度为2m、深度为比管道深1.2m的减震沟,长度比爆破作业面两边各多8m。

2.2 爆破参数设计[2]

2.2.1 最大允许单响药量设计

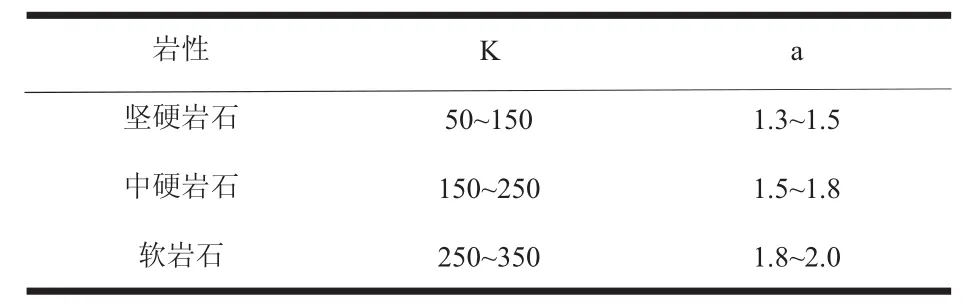

根据《爆破安全规程》的规定计算所允许的爆破安全振动速度Q=R3/(K/V)3/a。选取依据见表1、表2。

式中:Q为炸药量,齐发爆破为总药量,延时爆破为最大一段药量,kg;R为爆破振动安全允许距离,m;K,a为与爆源至保护物间地质、地形有关系数和衰减指数,该工程K=350,a=1.8;V为保护对象所在质点振动安全允许速度,该工程安全允许速度V≤1.5cm/s,此值根据2015年12月8日天然气管道专项防护方案专家评审意见确定。

表1 爆破振动安全允许标准

表2 爆区不同岩性的K、a值

说明:根据管道单位提供的信息,该段天然气管道没有管道附属设施,只有管道,所以只考虑管道的振速。由于相关单位对燃气管道安全保护震速没有明确规定,该工程取值参考同类工程爆破对燃气管道的影响作用试验及实际施工,一般取值为不大于2 cm/s。

根据控爆岩地质条件,最小安全距离为70m,理论最大允许单响药包量为38.7kg。

2.2.2 最大允许单响药量计算

根据控爆岩地质条件,计算出理论最大允许单响药包如表3。

表3 理论最大允许单响药量

在实际施工过程中,针对不同的爆破施工区域及安全距离,对单段实际最大药量进行控制,如表4。

表4 实际的最大单响药量

选取原则:尽量选取较小数值(即较大实际距离范围的齐发爆破总药量按较小实际距离范围校核出来的齐发爆破总药量来取值),结合不同岩质的单孔装药量,应严格控制齐发爆破总药量或最大一段药量。该工程齐发爆破总药量或最大一段药量确定为:

(1)当爆破区域距离管道70~80m时,齐发爆破总药量取不超过38.0kg,即齐发爆破起爆个数确定为:浅孔48个;

(2)当爆破区域距离管道80m或80m以上时,齐发爆破总药量取不超过47.0kg,即齐发爆破起爆个数确定为:浅孔59个。

A、选取建筑物安全允许振速时,应综合考虑建筑物的重要性、建筑质量、新旧程度、自振频率、地基条件等因素;

B、省级以上(含省级)重点保护古建筑与古迹的安全允许振速,应经专家论证选取,并报相应文物管理部门批准;

C、选取隧道、巷道安全允许振速时,应综合考虑建筑物的重要性、围岩状况、断面大小、深埋大小、爆源方向,周边环境等;

D、永久性岩石高边坡,应综合考虑边坡的重要性,边坡的初始稳定性、支护状况、开挖高度等。

2.2.3 爆破设计[3]

本次爆破采用露天浅孔台阶松动爆破,遵循“浅眼、密孔、少药、分段延期控制爆破”的原则,依据《化工新材料二区平场及附属工程施工图》《中华人民共和国爆破安全规程》(GB6722-2014)、《爆破手册》和《石油天然气保护法》,我司根据以往施工类似该工程的成功经验、资料及施工现场勘察数据实际情况,采用连续装药,其爆破参数选择如下:

钻孔直径D=38mm 钻孔排距b=0.866a=(0.7~1.2)m,钻孔间距a=(0.9~1.3)m,钻孔超深h=0.1L,钻孔长度L=1.5~2.1m,堵塞长度L2,L2≥W,台阶高度H=L-h=(1.35~1.90)m,最小抵抗线W=b=(0.7~1.2)m,单孔装药量Q=qabH。

q:单位耗药量,松动爆破q=0.2~0.4kg/m3,根据爆破施工区域不同的岩体,q值取值为泥岩:q=0.25 kg/m3,砂岩:q=0.35 kg/m3。爆破参数选择列表计算见表5、表6所示。

表5 爆体为泥岩的浅孔爆破参数

表6 爆体为砂岩的浅孔爆破参数

为了保证爆破施工安全,以上炸药单耗取值,通过试爆验证,按照实际施工效果来调整炸药单耗和单孔装药量。

2.2.4 爆破网路设计[4]

该工程引爆炸药方法为电力起爆法,电爆网路的连接方式为串联方式。

最大单响药量47.0kg,按砂岩较均衡单孔药量0.8kg计算,其串联炮孔最高个数为47.0kg÷0.8kg/孔=58.75≈59孔。

1)串联网路电阻情况

串联回线的最大总电阻为:R=R1+nR2+nr。

式中:R1为主线电阻约为10Ω;R2为药包之间的连接电阻约为3Ω;R为电雷管电阻约为6Ω;n为串联回路中最大电雷管数目,该工程60个。得:R=10+59×3+59×6=541(Ω)

2)电力起爆网路的准爆验算

采用MFd-200型发爆器,其脉冲电压峰值:1900伏。总电压:V=I·R总电流:I=V/R=1900÷550=3.51A单个雷管电流i=I=3.51A

超过流经每个电雷管电流不小于2.5A的标准。电爆网络完全准爆。该工程起爆网路敷设如图2。

图2 起爆网路敷设

2.2.5 施工工艺

1)爆破施工工艺流程:布孔→钻孔→炮孔检查装药→填塞→联网→警戒→起爆→爆后检查→解除警戒。

2)装药按市公安局及专家评审批准后的爆破方案进行炮孔装药。各石质连续装药结构如图3。

图3 各石质连续装药结构

2.3 爆破施工组织

2.3.1 爆破施工作业区及项目组织

1)爆破作业区:根据施工现场爆区实际情况和施工作业的需要,分为2个作业区块同时进行钻爆和运输作业。

2)爆破项目组织机构:整个项目设立1个爆破作业项目部,分成多个作业面进行钻、爆、装运流水线作业方法,并成立施工现场爆破指挥部,由爆破负责人负责现场内外协调、组织施工、指挥爆破。

爆破工程指挥部下设爆破技术组、钻孔施工组、测量验孔组、装药堵塞组、联网起爆组、安全警戒组、后勤保障组7个专业组,分别对爆破实施过程的管理、指挥等各工作进行协调组织,分工明确,责任到人。

2.3.2 爆炸物品管理

1)根据现场实际炸药量不大情况,故现场不设存放仓库。直接从长寿民爆公司仓库领取爆破器材。

2)爆破器材存放地距离天然气管道200m以上,炸药和雷管须分开存放并警戒。

3)持证上岗,对爆破器材到达施工现场进行入库、登记检查,并派专人负责。

2.3.3 天然气管道保护措施

1)为了确保管道的安全,我们对于管道附近的土石方采用浅孔台阶松动爆破,严格控制最大单响药量,并对不同岩石介质的位置事先做小药量的试爆;

2)采用规格为2000x1500x10mm胶皮“炮被”对孔口覆盖防护,覆盖范围大于炮孔的分布范围;

3)采用挖减震沟主动防护方案,以减少向外辐射的能量,确保爆破不对天然气管道造成危害。减震沟具体设置为在开挖边线3m处设置一宽度为2m、深度为比管道深1.2m,长度比爆破作业面两边各多8m。

4)在天然气管道上设置监测点,对振动波速和位移量监测,如果监测结果超过报警值,应立即暂停施工,调整爆破参数后再进行爆破作业。

3 事故预防和处理措施[4]

3.1 盲炮事故的预防措施

(1)炸药、雷管和其他爆破器材质量合格;

(2)装药前清理炮孔积水;

(3)装药和堵塞时,必须确保其质量,以防起爆药包损坏;

(4)正确对孔内、外段位雷管的联结,以防雷管接错而引起串段现象。

3.2 盲炮事故的处理措施

(1)在起爆网路检查确认无误后再重新起爆;

(2)在距拒爆炮眼0.3m处打平行孔装药再进行起爆;

(3)在当班出现的盲炮当班处理,如不能处理或未处理完毕时,应与下一班将盲炮情况交接清楚后及时处理。

4 应急救援预案

为了确保工程爆破工作的顺利进行,项目部切实加强对重特大天然气安全事故处置工作的领导,保证天然气管道的安全,项目经理部成立天然气安全生产事故应急救援工作领导小组,规定其小组相关职责,配备相应的应急设施救护器材和设备,并按照应急预案响应程序进行及时处置和救助。

5 结语

通过试爆和整个天然气管道沿线范围的爆破施工,并对其进行全过程的监测,其振动安全允许速度小于1.5cm/s,燃气管道没有受损,确保了管道的稳定和安全运行,使工程得以安全实施完成。在实际爆破施工中加以控制,为以后重要管道附近实施爆破作业提供了很好的依据和参考。