电视机后壳自动打螺丝系统的研究与设计

康瑞芳 杨打生 袁文博 内蒙古电子信息职业技术学院 孟永茂 夏红斌 创维电子(内蒙古)有限公司

随着经济的发展和人们生活水平的提高,消费类电子产品不断深入并极大丰富了人们的生活。日前,消费类电子产品已由高档消费品逐步转变成为日常生活的必需品,消费类电子产品已进入快速增长阶段。劳动密集型生产制造企业改变现状的途径,自动化升级改造不仅能节约了大量的人力资源,还能提高生产效率和产品质量,并最终实现生产制造模式的科技转型。一台电视机多处结构靠螺丝固定,PCB板的固定,模组、整机后盖等结构的固定都离不开螺丝,由此在电视机行业,人工打螺丝工位很多,劳动强度非常大,为了提高生产效率,节约生产成本,降低劳动强度,充分研究打螺丝的重复性动作后,结论是使用设备实现自动打螺丝是可行的。前期,已针对特定位置的螺钉,开发了智能机器手。本项目研究基础为创维电子(内蒙古)有限公司整机装配生产线。

本项目依托的高端成组标准化自动化生产线,完成电子产品机芯板自动化升级技术改造,逐步实现劳动密集型产业向自动化控制生产转型。后壳自动打螺丝系统分成电视机定位子系统、螺丝供料子系统、机械手。

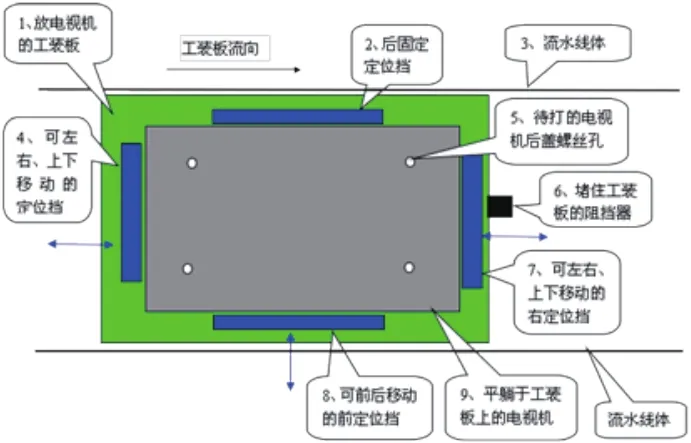

电视机定位系统示意图如图1(俯视图),电视机平躺于工装板上,当自动打螺丝工位行程开关检测到有工装板到达(阻挡器6挡住工装板继续前进),定位控制器先控制左挡4和右挡7同时下推,然后同时控制左挡4右推,右挡7左推和前挡8后推,完成电视机以固定后挡2和右挡7(右挡左推的力比左挡右推大)为基准的定位。使所有到达该工位的电视机在统一的、特定的位置。定好位后,控制器发信号询问上述产线自动化设备信息管理系统服务器,内容为当前电视机是否打螺丝,是则通知机械手打螺丝,否则下降阻挡器6,放行该电视机。

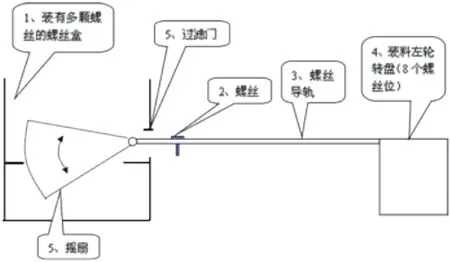

供料系统如图2、图3。图2左轮装料转盘一次可装7颗螺丝,装螺丝的过程如图3,螺丝盒装有多颗螺丝,摇扇上下摇动,把螺丝盒内的螺丝一颗颗通过导轨3往前推,当图4接近开关检测到有螺丝到位,摇扇停止摇动,装料转盘顺时针转到下一个螺丝位,然后继续启动摇扇,依次按上述动作装完转盘上的所有螺丝位。装好螺丝后控制器通知机械手一次性取走,用于打螺丝。

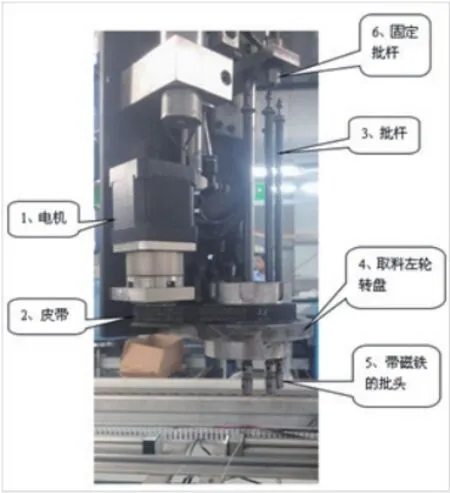

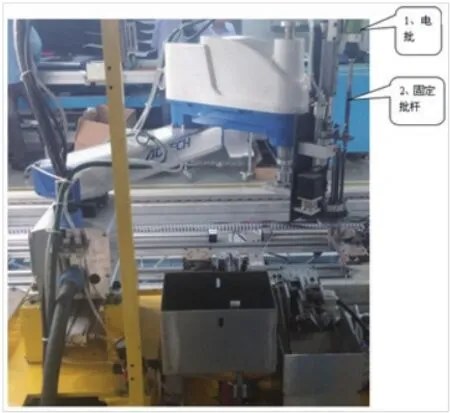

机械手末端固定着取螺丝左轮转盘(如图4),转盘上最多可安装7根批杆,批头由环形磁铁围着,机械手收到供料系统发的取螺丝信号后,取料转盘在电机1的驱动,皮带2的传动下,转到第一根批杆与上方对接的固定批杆(如图5固定批杆)对齐,接着取料转盘移到供料转盘正上方,靠环形磁铁的磁力吸走螺丝,然后机械手末端移到电视机打第一颗螺孔的正上方,使第一根批杆正对着第一颗待打螺孔。接着电批在气缸的带动下压到螺丝孔处,与此同时批杆受控旋转,使螺丝拧入螺丝孔位,电批检测到批杆停转时表明已经打到位(未到位则报警),然后控制气缸提起电批。接下来打第二颗螺丝,同样地,机械手移到第二颗螺丝孔上方,同时取料左轮转动,使第二跟批杆与上方固定批杆对齐,然后打第二颗螺丝……。重复以上动作,直到打完取料左轮上的所有螺丝,然后机械手向产线自动化设备信息管理系统服务器发送各孔位是否打好信息。最后向定位系统发出放行电视机信号,定位系统收到放行信号后控制图3的阻挡器6下降,放行该电视机。

图1 电视机定位俯视图

图2 左轮供料转盘俯视图

图3 螺丝供料系统示意图

图4 安装在机械手末端的取料系统

就目前来看,我国已成为消费类电子产品的加工中心。众多电子产品生产企业很多环节已实现了自动化生产,但是螺钉紧固这一环节,由于定位,精准控制等难度大,实际情况复杂,所以多数工作仍需要人工进行,这样就使得自动化生产线又变成了半自动化生产线,生产效率难以提高,生产质量难以把控,生产成本难以降低。智能装配机器人是实现电子产品自动化生产最为关键的部分。自动化装配生产线可以对电子产品快速装配。自动化检测生产线将融入原有的生产线,在产品装配的过程中,可以实现全自动、智能化。智能装配机器人在生产线上的应用可以帮助企业,优化生产流程,提高生产效率,把控生产质量,降低生产成本。故具有特别好的推广前景。

图5 运用多关节机械手的自动打螺丝系统